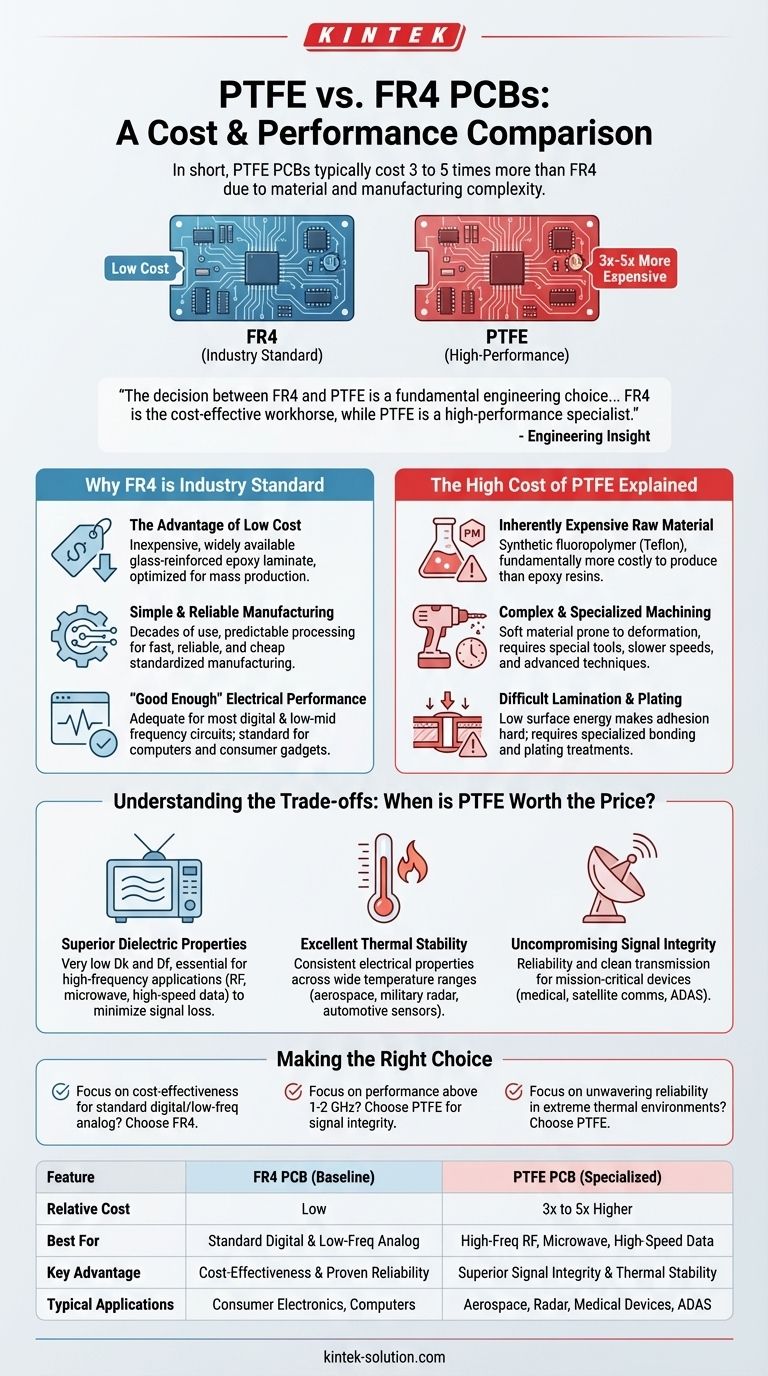

Kurz gesagt, der Kostenunterschied ist erheblich. Eine Leiterplatte (PCB), die aus PTFE (Polytetrafluorethylen) hergestellt wird, kostet typischerweise das 3- bis 5-fache einer vergleichbaren Platine aus dem Industriestandardmaterial FR4. Dieser erhebliche Preisanstieg ist eine direkte Folge sowohl der Rohmaterialkosten als auch der weitaus komplexeren und spezialisierteren Herstellungsprozesse, die für PTFE erforderlich sind.

Die Entscheidung zwischen FR4 und PTFE ist nicht nur eine Frage des Budgets; es ist eine grundlegende technische Wahl. FR4 ist das vielseitige, kostengünstige Arbeitspferd für die überwiegende Mehrheit der elektronischen Anwendungen, während PTFE ein Hochleistungs-Spezialist ist, der für Systeme reserviert ist, bei denen die Signalintegrität bei hohen Frequenzen absolut missionskritisch ist.

Warum FR4 der Industriestandard ist

FR4 ist aus mehreren klaren und praktischen Gründen zum Standardmaterial für Leiterplatten geworden. Das Verständnis seiner Stärken liefert den notwendigen Kontext dafür, warum eine Abweichung davon so viel mehr kostet.

Der Vorteil niedriger Kosten

FR4 ist ein glasfaserverstärktes Epoxidlaminat. Die Materialien sind weit verbreitet und kostengünstig, und der Prozess zur Herstellung von FR4-Platten ist ausgereift und für die Massenproduktion hochoptimiert.

Einfache und zuverlässige Fertigung

Jahrzehntelange Nutzung hat die Fertigung mit FR4 zu einer vorhersagbaren Wissenschaft gemacht. Seine Steifigkeit und thermischen Eigenschaften sind gut verstanden, was standardisierte Bohr-, Beschichtungs- und Laminierprozesse ermöglicht, die schnell, zuverlässig und kostengünstig sind.

„Gut genug“ elektrische Leistung

Für die meisten digitalen und nieder- bis mittelfrequenten Analogschaltungen sind die elektrischen Eigenschaften von FR4 vollkommen ausreichend. Es bietet eine ausreichende Isolierung und erhält die Signalintegrität für die unzähligen Anwendungen, die unsere moderne digitale Welt definieren, von Computern bis hin zu Konsumgütern.

Die hohen Kosten von PTFE erklärt

Der Premiumpreis für PTFE-Leiterplatten ist nicht willkürlich. Er ergibt sich aus inhärenten Herausforderungen sowohl in der Beschaffenheit des Materials als auch in der Präzision, die für seine korrekte Fertigung erforderlich ist.

Von Natur aus teures Rohmaterial

PTFE, ein synthetisches Fluorpolymer, das oft unter dem Markennamen Teflon bekannt ist, ist im Grunde ein fortschrittlicherer und kostspieligerer Polymer als die einfachen Epoxidharze, die in FR4 verwendet werden.

Komplexe und spezialisierte Bearbeitung

PTFE ist ein viel weicheres Material als FR4. Diese Weichheit macht es anfällig für Schmieren, Verformung und das Verkleben von Bohrspitzen während des Bearbeitungsprozesses. Es erfordert spezielle Werkzeuge, langsamere Bohrrgeschwindigkeiten und fortschrittliche Entgratungstechniken, um saubere Löcher und präzise Leiterbahnen zu erzeugen.

Schwieriges Laminieren und Beschichten

Die chemische Inertheit und die niedrige Oberflächenenergie, die PTFE zu einem großartigen Isolator machen, erschweren es anderen Materialien, daran zu haften. Der Prozess des Verklebens von Kupferschichten und des Galvanisierens von Kupfer in Durchkontaktierungen ist erheblich komplexer und erfordert spezielle chemische Behandlungen, die bei FR4 nicht notwendig sind.

Die Kompromisse verstehen: Wann lohnt sich PTFE den Preis?

Die Entscheidung, die hohen Kosten von PTFE zu tragen, wird immer durch den Bedarf an elektrischer Leistung angetrieben, die FR4 einfach nicht liefern kann, insbesondere wenn die Signalfrequenzen steigen.

Überlegene dielektrische Eigenschaften

Dies ist der wichtigste Grund für die Wahl von PTFE. Es weist eine sehr niedrige und stabile Dielektrizitätskonstante (Dk) und einen niedrigen Dissipationsfaktor (Df) auf. Einfach ausgedrückt bedeutet dies, dass viel weniger vom elektrischen Signal verloren geht oder verzerrt wird, wenn es sich durch die Leiterplatte bewegt – ein entscheidender Faktor für Hochfrequenzanwendungen wie HF, Mikrowellen und Hochgeschwindigkeitsdatenübertragung.

Ausgezeichnete thermische Stabilität

PTFE behält seine hervorragenden elektrischen Eigenschaften über einen viel größeren Temperaturbereich bei als FR4. Dies gewährleistet eine konsistente, vorhersagbare Leistung in anspruchsvollen Umgebungen wie Luft- und Raumfahrt, militärischen Radarsystemen oder Automobilsensoren.

Kompromisslose Signalintegrität

Bei Anwendungen, bei denen ein Signalversagen keine Option ist, wird der Preis zu einer sekundären Überlegung. Die Zuverlässigkeit und saubere Signalübertragung, die PTFE bietet, sind unerlässlich für medizinische Geräte, Satellitenkommunikation und fortschrittliche Fahrerassistenzsysteme (ADAS).

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich muss das Material zur Aufgabe passen. Eine Überdimensionierung mit PTFE ist Geldverschwendung, während die Verwendung von FR4 in einem Hochfrequenzdesign ein Rezept für den Fehlschlag ist.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für Standard-Digital- oder Niederfrequenz-Analogschaltungen liegt: FR4 ist unzweifelhaft die richtige und praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Leistung über 1-2 GHz liegt: Die überlegenen dielektrischen Eigenschaften von PTFE werden unumgänglich, um die Signalintegrität zu erhalten und Verluste zu minimieren.

- Wenn Ihr Hauptaugenmerk auf unerschütterlicher Zuverlässigkeit in extremen thermischen Umgebungen liegt: Die Stabilität von PTFE bietet eine Leistungsreserve, die die Kosten bei missionskritischer Luft- und Raumfahrt-, Industrie- oder Militärhardware rechtfertigt.

Die Wahl des richtigen Materials ist eine technische Entscheidung, die das Budget Ihres Projekts direkt mit der erforderlichen Leistung abwägt.

Zusammenfassungstabelle:

| Merkmal | FR4-Leiterplatte | PTFE-Leiterplatte |

|---|---|---|

| Relativer Kostenfaktor | Niedrig (Basiswert) | 3- bis 5-mal höher |

| Am besten geeignet für | Standard-Digital- & Niederfrequenz-Analog | Hochfrequenz-HF, Mikrowelle, Hochgeschwindigkeitsdaten |

| Hauptvorteil | Kosteneffizienz & bewährte Zuverlässigkeit | Überlegene Signalintegrität & thermische Stabilität |

| Typische Anwendungen | Unterhaltungselektronik, Computer | Luft- und Raumfahrt, Radar, Medizinprodukte, ADAS |

Benötigen Sie Hochleistungs-PTFE-Komponenten für Ihre kritische Anwendung?

Die Navigation durch die Kompromisse zwischen Kosten und Leistung ist unerlässlich. Bei KINTEK sind wir auf die Präzisionsfertigung von hochwertigen PTFE-Komponenten spezialisiert – einschließlich kundenspezifischer Dichtungen, Auskleidungen und Laborgeräte – für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Wir verstehen die anspruchsvollen Anforderungen von Hochfrequenz- und Extremumgebungsanwendungen. Ob Sie Prototypen oder eine Produktion mit hohem Volumen benötigen, unsere Expertise stellt sicher, dass Ihre Komponenten die höchsten Standards für Zuverlässigkeit und Leistung erfüllen.

Lassen Sie uns besprechen, wie unsere kundenspezifische PTFE-Fertigung Ihre missionskritischen Designs unterstützen kann. Kontaktieren Sie noch heute unser Ingenieurteam für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern