Kurz gesagt, die Dichtungsleistung von PTFE-Dichtungen bietet unübertroffene Zuverlässigkeit und Sicherheit in anspruchsvollen Industrieumgebungen. Durch die Schaffung einer dauerhaften, chemisch inerten Barriere zwischen Verbindungsteilen verhindern sie effektiv das Austreten von Flüssigkeiten und Gasen, was wiederum kostspielige Wartungsarbeiten reduziert, Betriebsstillstände minimiert und die Prozessintegrität über einen weiten Bereich von Temperaturen und Drücken gewährleistet.

Der Hauptvorteil der Dichtungsleistung von PTFE ist nicht nur seine Fähigkeit, Lecks zu verhindern, sondern auch seine Kapazität, dies unter extremen chemischen, thermischen und mechanischen Belastungen konstant zu tun, wo die meisten anderen Materialien schnell versagen und sich zersetzen würden.

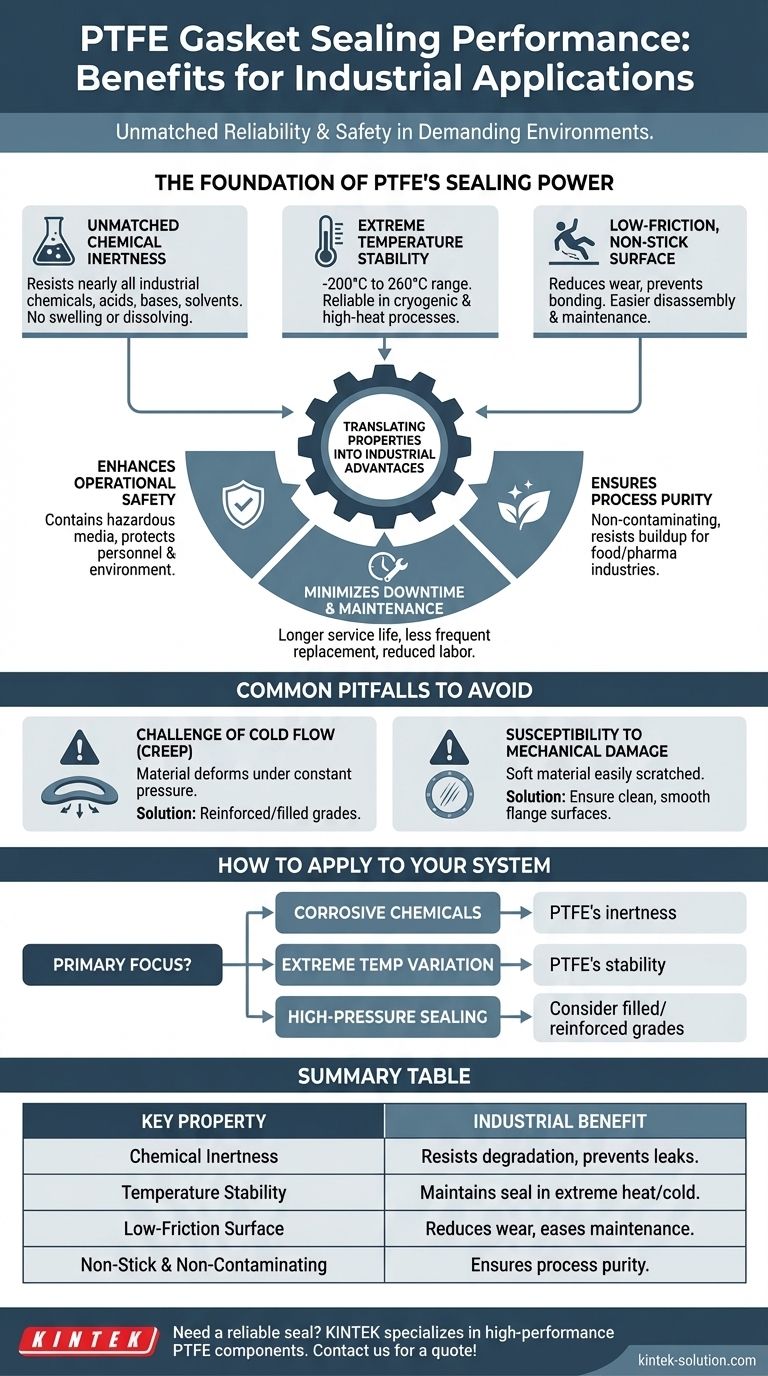

Die Grundlage der Dichtungskraft von PTFE

Die außergewöhnliche Dichtungsfähigkeit von Polytetrafluorethylen (PTFE) ist kein einzelnes Merkmal, sondern das Ergebnis mehrerer einzigartiger Materialeigenschaften, die zusammenwirken. Das Verständnis dieser Grundlagen ist entscheidend, um seinen Wert zu schätzen.

Unübertroffene chemische Inertheit

PTFE ist bekanntermaßen beständig gegen nahezu alle Industriechemikalien, einschließlich starker Säuren, aggressiver Basen und organischer Lösungsmittel.

Diese chemische Stabilität stellt sicher, dass das Dichtungsmaterial bei Kontakt mit korrosiven Substanzen nicht quillt, schwächer wird oder sich auflöst. Dies ist entscheidend für die Aufrechterhaltung einer sicheren Abdichtung und die Verhinderung katastrophaler Lecks in Branchen wie der chemischen Verarbeitung.

Extreme Temperaturstabilität

PTFE-Dichtungen behalten ihre Integrität und Dichtungseigenschaften über einen außergewöhnlich weiten Temperaturbereich bei, typischerweise von -200°C bis 260°C (-328°F bis 500°F).

Dies ermöglicht ihnen eine zuverlässige Leistung sowohl in kryogenen Anwendungen als auch in Hochtemperaturprozessen, ohne spröde zu werden oder sich zu zersetzen – eine Vielseitigkeit, die nur wenige andere Dichtungsmaterialien bieten können.

Reibungsarme, antihaftbeschichtete Oberfläche

PTFE hat einen der niedrigsten Reibungskoeffizienten aller festen Materialien und erzeugt eine nicht haftende, "rutschige" Oberfläche.

In dynamischen Dichtungsanwendungen reduziert dies den Verschleiß beweglicher Teile. In statischen Anwendungen verhindert es, dass die Dichtung an Flanschflächen haftet, was die Demontage erleichtert und das Risiko von Beschädigungen während der Wartung verringert.

Eigenschaften in industrielle Vorteile umsetzen

Diese Kerneigenschaften liefern greifbare Vorteile, die sich direkt auf Betriebseffizienz, Sicherheit und Kosten auswirken.

Erhöhung der Betriebssicherheit

Die Hauptfunktion jeder Dichtung ist die Verhinderung von Lecks. Die Beständigkeit von PTFE gegenüber aggressiven Chemikalien und extremen Temperaturen gewährleistet, dass es gefährliche oder hochdruckbeaufschlagte Medien sicher einschließen kann.

Diese Zuverlässigkeit ist grundlegend für den Schutz des Personals, die Vermeidung von Umweltkontaminationen und die Verhinderung von Geräteausfällen.

Minimierung von Ausfallzeiten und Wartung

Da PTFE-Dichtungen nicht leicht zerfallen, haben sie eine längere Lebensdauer als viele alternative Materialien.

Diese Haltbarkeit führt direkt zu selteneren Austauschzyklen, reduziertem Wartungsaufwand und minimierten Betriebsstillständen, was im Laufe der Zeit zu erheblichen Kosteneinsparungen führt.

Gewährleistung der Prozessreinheit

Die inerte und nicht haftende Natur von PTFE ist in Branchen wie der Lebensmittelproduktion und der Pharmazie entscheidend.

Die Dichtung kontaminiert das Prozessmedium nicht, und ihre antihaftbeschichtete Oberfläche widersteht der Ansammlung von Materialien, wodurch eine saubere und reine Betriebsumgebung gewährleistet wird.

Häufige Fallstricke vermeiden

Obwohl hochwirksam, ist PTFE nicht universell perfekt. Das Verständnis seiner Grenzen ist entscheidend für die richtige Anwendung und die Vermeidung von Dichtungsversagen.

Die Herausforderung des Kaltflusses (Kriechen)

PTFE ist ein relativ weiches Material, das dem "Kaltfluss" oder "Kriechen" unterliegen kann, bei dem sich das Material unter ständigem Druck langsam über die Zeit verformt.

Dies kann zu einem Verlust des Schraubenanzugsmoments und einer Verringerung des Dichtungsdrucks führen, was potenziell Lecks verursachen kann. Dies ist am ausgeprägtesten bei Hochtemperatur- oder Hochdruckanwendungen. Die Verwendung von verstärkten oder gefüllten PTFE-Qualitäten kann helfen, dieses Problem zu mildern.

Anfälligkeit für mechanische Beschädigungen

Die Weichheit, die es PTFE ermöglicht, sich gut an Dichtflächen anzupassen, macht es auch anfällig für Kratzer oder Einkerbungen während der Installation.

Es muss darauf geachtet werden, dass die Flanschflächen sauber und glatt sind. Jede Beschädigung der Dichtungsfläche kann einen potenziellen Leckpfad erzeugen.

So wenden Sie dies auf Ihr System an

Die Wahl der richtigen Dichtung hängt ganz von den Anforderungen Ihrer spezifischen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Handhabung korrosiver Chemikalien liegt: Die unübertroffene chemische Inertheit von PTFE macht es zur zuverlässigsten Wahl für die Gewährleistung der Dichtungsintegrität und Langlebigkeit.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturschwankungen liegt: Die Stabilität von PTFE von kryogener Kälte bis zu hoher Hitze bietet eine konsistente, zuverlässige Abdichtung, wo andere Materialien versagen würden.

- Wenn Ihr Hauptaugenmerk auf Hochdruckdichtungen liegt: Standard-PTFE ist wirksam, aber ziehen Sie gefüllte oder verstärkte Qualitäten in Betracht, um Kaltfluss entgegenzuwirken und die Dichtkraft aufrechtzuerhalten.

Durch die Nutzung der einzigartigen Eigenschaften von PTFE können Sie Systeme entwickeln, die nicht nur effizienter, sondern auch grundlegend sicherer und zuverlässiger sind.

Zusammenfassungstabelle:

| Schlüsseleigenschaft | Industrieller Nutzen |

|---|---|

| Chemische Inertheit | Beständig gegen praktisch alle Industriechemikalien, verhindert Zersetzung und Lecks. |

| Temperaturstabilität (-200°C bis 260°C) | Behält die Dichtungsintegrität in kryogenen und Hochtemperaturprozessen bei. |

| Reibungsarme Oberfläche | Reduziert den Verschleiß bei dynamischen Dichtungen und erleichtert die Wartung bei statischen Anwendungen. |

| Antihaftbeschichtet & Nicht kontaminierend | Gewährleistet die Prozessreinheit für die Lebensmittel-, Pharma- und Halbleiterindustrie. |

Benötigen Sie eine zuverlässige Dichtung für anspruchsvolle Bedingungen?

KINTEK ist spezialisiert auf die Herstellung von hochleistungsfähigen Präzisions-PTFE-Komponenten – einschließlich Dichtungen, Dichtungen, Auskleidungen und kundenspezifischen Laborgeräten. Egal, ob Sie in der Halbleiter-, Medizin-, Labor- oder Industriebranche tätig sind, wir liefern Lösungen, die die Sicherheit erhöhen, Ausfallzeiten minimieren und die Prozessintegrität gewährleisten.

Von Prototypen bis zu Großserienaufträgen sorgt unsere kundenspezifische Fertigungskompetenz für eine perfekte Passform für Ihre Anwendung.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit