Kurz gesagt, der Herstellungsprozess ist von größter Bedeutung. Die Fertigungsmethode bestimmt grundlegend die endgültige Dichte, die Kristallstruktur und die inneren Spannungen eines PTFE-O-Rings. Dies bestimmt direkt seine tatsächliche Leistung, einschließlich seiner Zugfestigkeit (wie stark er sich dehnen kann) und seiner Kompressionseigenschaften (wie gut er abdichtet und dem dauerhaften Verformen widersteht).

Das Kernproblem ist, dass PTFE nicht wie typische Kunststoffe schmelzverarbeitet wird. Stattdessen wird es durch ein Pulvermetallurgie-ähnliches Verfahren aus Verdichtung und Erhitzung (Sintern) geformt. Das bedeutet, die Qualität des fertigen O-Rings ist eine direkte Widerspiegelung davon, wie gut dieser Prozess kontrolliert wurde.

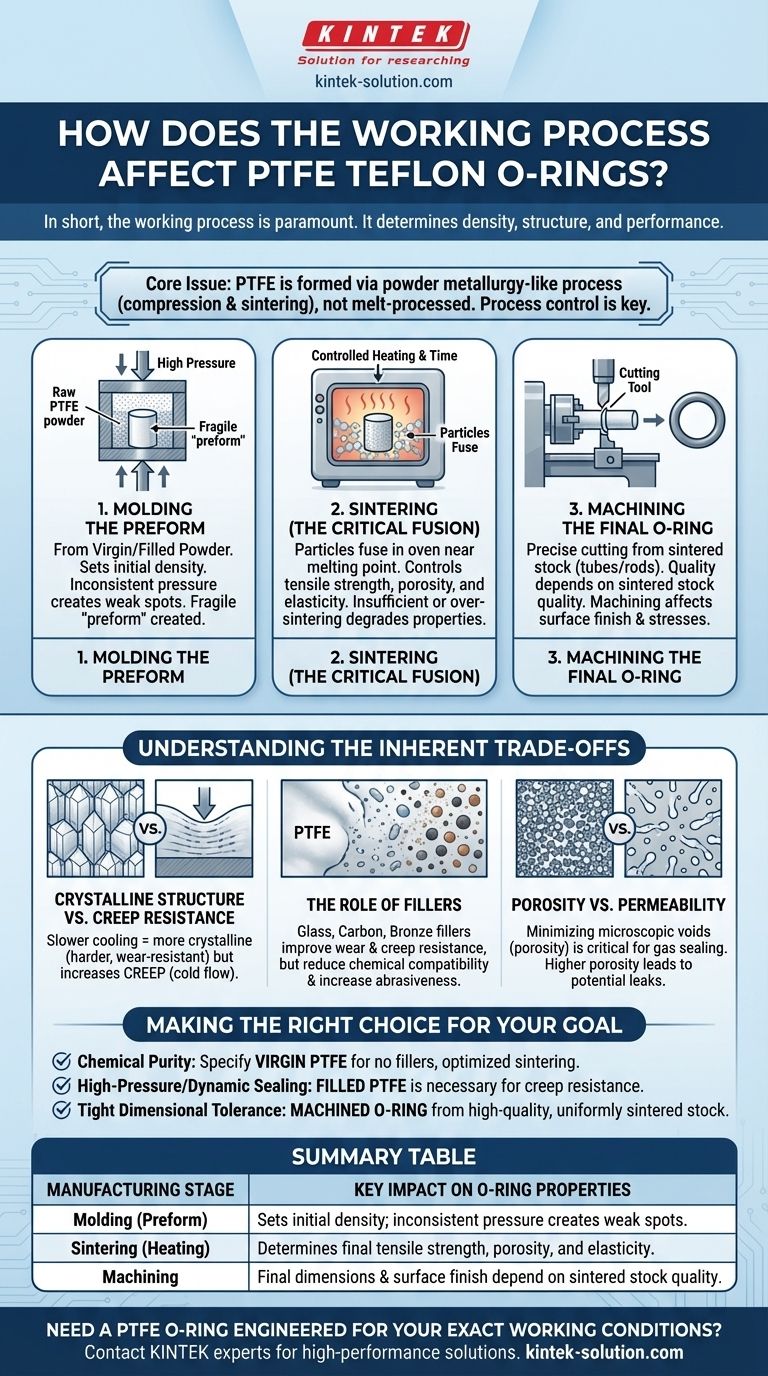

Vom Pulver zur Dichtung: Wichtige Fertigungsstufen

Der Weg vom rohen PTFE-Pulver zum fertigen O-Ring ist ein mehrstufiger Prozess. Jede Stufe prägt dem Endprodukt entscheidende Eigenschaften ein, und Variationen in jedem Schritt verändern die Leistung.

Schritt 1: Formen des Vorkörpers

Der Prozess beginnt mit reinem oder gefülltem PTFE-Pulver. Dieses Pulver wird unter hohem Druck in einer Form zu einer festen, aber noch zerbrechlichen Gestalt verdichtet, die als „Vorkörper“ bezeichnet wird (oft ein Rohr oder ein Stab).

Der in dieser Phase verwendete Druck legt die anfängliche Dichte des Teils fest. Inkonsistenter Druck führt zu einer nicht gleichmäßigen Komponente, die nach der Endbearbeitung Schwachstellen aufweist.

Schritt 2: Sintern (Die kritische Fusion)

Der Vorkörper wird anschließend in einem sorgfältig kontrollierten Ofen in einem Prozess namens Sintern erhitzt. Die Temperatur wird nahe, aber unterhalb des Schmelzpunkts von PTFE erhöht.

Dies ist der kritischste Schritt. Während des Sinterns verschmelzen die einzelnen PTFE-Partikel miteinander. Die Zeit und Temperatur dieses Zyklus steuern direkt die endgültige Zugfestigkeit, Porosität und Elastizität des O-Rings.

Unzureichendes Sintern führt zu einem spröden, porösen O-Ring, der vorzeitig versagt. Übermäßiges Sintern kann das Polymer zersetzen, was ebenfalls seine mechanischen Eigenschaften beeinträchtigt.

Schritt 3: Bearbeitung des fertigen O-Rings

Die meisten PTFE-O-Ringe werden nicht in ihre endgültige Form gegossen. Stattdessen werden sie präzise aus gesinterten Rohmaterialien wie Rohren und Stäben bearbeitet.

Die Qualität des bearbeiteten O-Rings hängt daher vollständig von der Qualität des Rohmaterials ab, aus dem er geschnitten wurde. Ein perfekt bearbeiteter O-Ring aus schlecht gesintertem Rohmaterial wird dennoch eine schlechte Leistung erbringen. Darüber hinaus kann der Bearbeitungsprozess selbst Oberflächenbeschaffenheiten und Spannungen einbringen, die die Dichtfähigkeit beeinflussen.

Verständnis der inhärenten Kompromisse

Die Entscheidungen, die während des Herstellungsprozesses getroffen werden, führen zu einer Reihe kritischer Kompromisse, die Sie verstehen müssen, wenn Sie eine Dichtung spezifizieren.

Kristallinität vs. Kriechwiderstand

Die Geschwindigkeit, mit der das PTFE nach dem Sintern abgekühlt wird, bestimmt seine Kristallinität. Eine langsamere Abkühlrate erzeugt eine stärker kristalline Struktur, was die Härte und Verschleißfestigkeit erhöht.

Eine höhere Kristallinität kann jedoch auch die Neigung des Materials zum Kriechen (Kaltfluss) erhöhen. Dies ist die Hauptschwäche von PTFE, bei der sich das Material unter konstantem Druck langsam verformt, was zum Versagen der Dichtung führt.

Die Rolle von Füllstoffen

Um dem Kriechen entgegenzuwirken und die mechanischen Eigenschaften zu verbessern, werden Füllstoffe oft mit dem PTFE-Pulver vor dem Formen vermischt. Dies ist ein entscheidender Teil des „Herstellungsprozesses“.

Das Hinzufügen von Füllstoffen wie Glas, Kohlenstoff oder Bronze verbessert den Verschleißwiderstand dramatisch, reduziert das Kriechen und erhöht die Druckfestigkeit. Der Kompromiss ist oft eine Verringerung der chemischen Beständigkeit und eine Zunahme der Abrasivität gegenüber der Gegenarmatur.

Porosität vs. Permeabilität

Selbst in einem gut gesinterten Teil können mikroskopisch kleine Hohlräume zwischen den verschmolzenen Partikeln verbleiben. Dies wird als Porosität bezeichnet.

Ein qualitativ hochwertigerer Sinterprozess minimiert die Porosität und erzeugt einen dichteren O-Ring. Dies ist entscheidend für Gasdichtungsanwendungen, da eine höhere Porosität zu einer höheren Permeabilität und potenziellen Leckagen führt.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie einen PTFE-O-Ring auswählen, schauen Sie über den Materialnamen hinaus und berücksichtigen Sie den Prozess, der erforderlich ist, um Ihr Ziel zu erreichen.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit und Kompatibilität liegt: Spezifizieren Sie reines PTFE von einem seriösen Hersteller, um sicherzustellen, dass keine Füllstoffe vorhanden sind und der Sinterprozess optimiert ist.

- Wenn Ihr Hauptaugenmerk auf Hochdruck- oder dynamischer Abdichtung liegt: Ein gefülltes PTFE ist fast immer notwendig, um die erforderliche Kriechfestigkeit und Haltbarkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf engen Toleranzen liegt: Sie benötigen einen bearbeiteten O-Ring, müssen aber sicherstellen, dass er aus hochwertigem, gleichmäßig gesintertem Rohmaterial hergestellt wurde.

Letztendlich ermöglicht Ihnen das Verständnis des Herstellungswegs eines PTFE-O-Rings, eine Komponente basierend auf ihrer tatsächlichen Leistung und nicht nur auf ihrem Materialnamen zu spezifizieren.

Zusammenfassungstabelle:

| Herstellungsstufe | Wesentliche Auswirkung auf O-Ring-Eigenschaften |

|---|---|

| Formen (Vorkörper) | Legt die Anfangsdichte fest; inkonsistenter Druck erzeugt Schwachstellen. |

| Sintern (Erhitzen) | Bestimmt endgültige Zugfestigkeit, Porosität und Elastizität. |

| Bearbeitung | Endgültige Abmessungen und Oberflächengüte hängen von der Qualität des gesinterten Rohmaterials ab. |

Benötigen Sie einen PTFE-O-Ring, der für Ihre exakten Arbeitsbedingungen konstruiert ist?

Bei KINTEK sind wir auf die präzise Herstellung von Hochleistungs-PTFE-Komponenten spezialisiert. Unsere Expertise in kontrollierten Formpress- und Sinterverfahren stellt sicher, dass Ihre O-Ringe die optimale Dichte, Kristallstruktur und mechanische Eigenschaften für eine zuverlässige Abdichtung aufweisen – sei es für Anwendungen in der Halbleiter-, Medizin-, Labor- oder Industriebranche. Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und eine Lösung zu erhalten, die funktioniert.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern