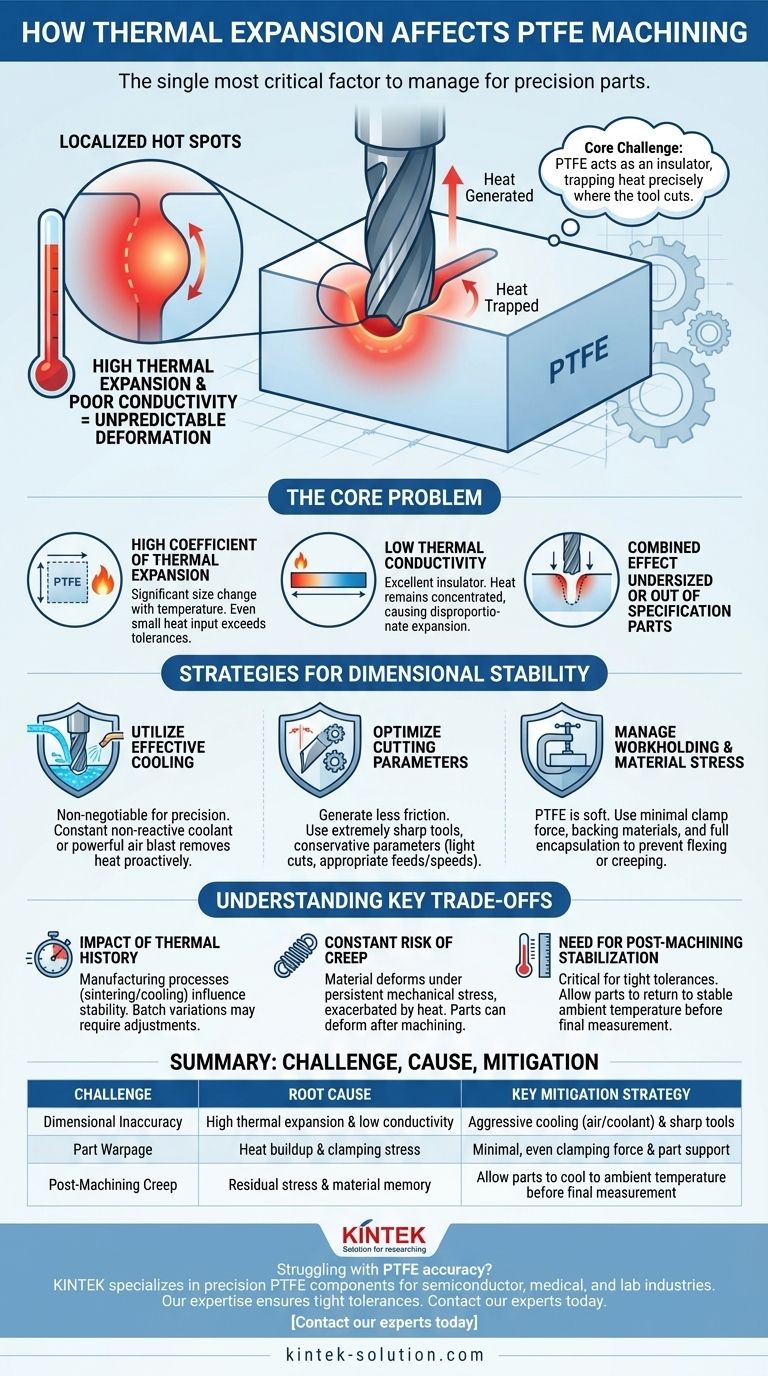

Kurz gesagt, die Wärmeausdehnung ist der kritischste Faktor, den Sie bei der Bearbeitung von Polytetrafluorethylen (PTFE) steuern müssen. Aufgrund seiner hohen Wärmeausdehnungsrate und schlechten Wärmeleitfähigkeit erzeugt die Reibung durch Schneidwerkzeuge lokalisierte Hotspots. Dies führt dazu, dass sich das Material während des Bearbeitungsprozesses unvorhersehbar ausdehnt, was zu erheblichen Maßungenauigkeiten führt, sobald das fertige Teil abkühlt.

Die Kernherausforderung bei PTFE besteht nicht nur darin, dass es sich bei Hitze ausdehnt, sondern dass es als Isolator wirkt und diese Wärme genau dort einschließt, wo das Werkzeug schneidet. Eine erfolgreiche PTFE-Bearbeitung ist daher eine Praxis des aggressiven Wärmemanagements, die sich auf die Minimierung der Wärmeerzeugung und die Maximierung ihrer Abfuhr konzentriert.

Das Kernproblem: Warum sich PTFE verformt

Das Verständnis der spezifischen Materialeigenschaften von PTFE ist entscheidend für dessen Kontrolle. Die Herausforderung ergibt sich aus zwei konkurrierenden Eigenschaften, die dem Zerspaner entgegenwirken.

Hoher Wärmeausdehnungskoeffizient

PTFE dehnt sich bei Temperaturänderungen stärker aus und zieht sich zusammen als die meisten anderen Polymere und Metalle. Schon eine geringe Temperaturänderung, wie sie durch ein Schneidwerkzeug erzeugt wird, kann eine Maßänderung verursachen, die enge Toleranzen überschreitet.

Geringe Wärmeleitfähigkeit

Im Gegensatz zu Metallen, die Wärme schnell im gesamten Material ableiten, ist PTFE ein ausgezeichneter Wärmeisolator. Das bedeutet, dass die vom Schneidwerkzeug erzeugte Wärme in einem sehr kleinen Bereich konzentriert bleibt, wodurch sich dieser spezifische Punkt unverhältnismäßig ausdehnt, während der Rest des Teils stabil bleibt.

Der kombinierte Effekt: Unvorhersehbare Schnitte

Diese Kombination macht das Material so anspruchsvoll. Das Werkzeug erhitzt eine lokalisierte Stelle, diese Stelle dehnt sich aus, und der Schnitt wird an dieser vorübergehend größeren Abmessung vorgenommen. Sobald das Teil abkühlt, zieht sich dieser Bereich zusammen, was zu einem Merkmal führt, das zu klein oder außerhalb der Spezifikation liegt.

Strategien für Maßhaltigkeit

Um präzise PTFE-Komponenten herzustellen, muss sich Ihre gesamte Strategie auf die Minderung des Wärmeaufbaus in jeder Phase des Prozesses konzentrieren.

Effektive Kühlung nutzen

Da PTFE Wärme einschließt, ist eine externe Kühlmethode für Präzisionsarbeiten nicht verhandelbar. Ein konstanter Strom von nicht reaktivem Kühlmittel oder ein starker Luftstoß, der auf die Werkzeug-Material-Schnittstelle gerichtet ist, ist entscheidend, um die entstehende Wärme aktiv abzuführen.

Optimieren Sie Ihre Zerspanungsparameter

Das Ziel ist es, von vornherein weniger Reibung und damit weniger Wärme zu erzeugen. Dies wird durch die Verwendung von extrem scharfen Werkzeugen mit einem hohen Spanwinkel und durch die Anwendung konservativer Parameter erreicht – was leichtere Schnitttiefen, angemessene Vorschubgeschwindigkeiten und kontrollierte Spindeldrehzahlen bedeutet.

Spannung von Werkstück und Material steuern

PTFE ist ein weiches Material mit geringer Steifigkeit, wodurch es anfällig für Verformungen allein durch Klemmdruck ist. Verwenden Sie minimale Klemmkraft und, wo möglich, Stützmaterialien oder eine vollständige Ummantelung, um das Werkstück zu stützen und zu verhindern, dass es sich unter mechanischer oder thermischer Belastung verzieht oder kriecht.

Wichtige Kompromisse verstehen

Die erfolgreiche Bearbeitung von PTFE erfordert die Anerkennung seiner inhärenten Einschränkungen und die entsprechende Planung. Werden diese Faktoren ignoriert, kann dies zu inkonsistenten Ergebnissen und hohen Ausschussraten führen.

Der Einfluss der thermischen Historie

Die endgültigen physikalischen Eigenschaften eines PTFE-Rohlings werden durch seinen Herstellungsprozess beeinflusst, insbesondere durch den Sinter- und Abkühlzyklus. Unterschiede zwischen Materialchargen können zu leichten Abweichungen in der Stabilität führen, was geringfügige Anpassungen Ihres Bearbeitungsprozesses erfordert.

Das ständige Risiko des Kriechens (Creep)

Kriechen ist die Tendenz eines festen Materials, sich unter dem Einfluss anhaltender mechanischer Belastung dauerhaft zu verformen. Bei PTFE wird dies durch Hitze verschlimmert. Ein Teil, das nach der Bearbeitung maßhaltig ist, kann sich langsam verformen, wenn es unter Spannung bearbeitet wurde.

Die Notwendigkeit der Nachbearbeitungsstabilisierung

Bei Teilen mit den engsten Toleranzen ist es entscheidend, sie vor der Endmessung auf eine stabile Umgebungstemperatur zurückkehren zu lassen. Die Messung eines Teils, solange es noch warm von der Bearbeitung ist, liefert ein falsches Ergebnis.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifischer Ansatz sollte auf die primären Anforderungen der fertigen Komponente zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf engen Toleranzen liegt: Priorisieren Sie aggressive, konstante Kühlung und verwenden Sie mehrere, sehr leichte Schlichtdurchgänge, um den Wärmeeintrag zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Verzug bei dünnen Teilen liegt: Verwenden Sie minimalen, gleichmäßig verteilten Klemmdruck und stützen Sie das gesamte Teil mit einer Vorrichtung oder einer Trägerplatte ab.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz über einen großen Fertigungslauf liegt: Halten Sie eine stabile Werkstatttemperatur bei und verwenden Sie dedizierte, außergewöhnlich scharfe Werkzeuge, die niemals für andere Materialien verwendet werden.

Letztendlich ist die Beherrschung des Wärmemanagements der Schlüssel, um PTFE von einem anspruchsvollen Material in ein vorhersagbares und zuverlässiges Material zu verwandeln.

Zusammenfassungstabelle:

| Herausforderung | Ursache | Wichtigste Abhilfestrategie |

|---|---|---|

| Maßungenauigkeit | Hohe Wärmeausdehnung & geringe Leitfähigkeit | Aggressive Kühlung (Luft/Kühlmittel) & scharfe Werkzeuge |

| Teilverzug | Wärmeaufbau & Klemmspannung | Minimale, gleichmäßige Klemmkraft & Teileunterstützung |

| Kriechen nach der Bearbeitung | Restspannung & Materialgedächtnis | Teile auf Umgebungstemperatur abkühlen lassen vor der Endmessung |

Haben Sie Probleme mit der Genauigkeit von PTFE-Teilen? KINTEK ist spezialisiert auf die Präzisionsbearbeitung von PTFE-Komponenten (Dichtungen, Auskleidungen, Laborartikel) für die Halbleiter-, Medizin- und Laborindustrie. Unsere Expertise im Umgang mit Wärmeausdehnung stellt sicher, dass Ihre Teile die engsten Toleranzen einhalten, von Prototypen bis hin zu Großserienaufträgen. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und zuverlässige, maßhaltige Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Welche Rolle spielen Teflon-ummantelte O-Ringe in der Öl- und Gasindustrie sowie in der chemischen Verfahrenstechnik? Eine kritische Dichtungslösung

- Wie ist die Haltbarkeit von PTFE-Kompensatoren im Vergleich zu Gummi-Alternativen? Maximierung der Lebensdauer in rauen Umgebungen

- Was ist CNC-Bearbeitung von PTFE Teflon? Präzisionsteile für anspruchsvolle Anwendungen

- Was sind gefüllte PTFE-Buchsen und warum werden Füllstoffe hinzugefügt? Verbesserung der Verschleißfestigkeit & Tragfähigkeit

- Was sind die Vorteile der Verwendung von PTFE in Kombination mit Glasfaserfüllstoffen? Erreichen Sie überlegene Festigkeit & Haltbarkeit

- Welche Herstellungsmethoden werden zur Produktion kundenspezifischer PTFE-Produkte verwendet? Ein Leitfaden zu Formpressen und Zerspanung

- Was sind die Vorteile der Integration intelligenter Überwachung in Stopfbuchspackungen aus Teflon? Erreichen Sie vorausschauende Wartung und Null Ausfallzeiten

- Wie wirken sich die Antihafteigenschaften von Teflonbuchsen auf ihre Leistung aus? Steigern Sie die Zuverlässigkeit und senken Sie den Wartungsaufwand