Um ein PTFE-Lager korrekt auf einem Ortbetonträger zu installieren, beruht der Prozess auf der Schaffung einer mechanischen Verbindung, bevor der Beton überhaupt gegossen wird. Die obere Stahlplatte des Lagers verfügt über angeschweißte Ankerstäbe, die dann in den Bewehrungskäfig des Trägers integriert und während des Betonierens vor Ort dauerhaft eingebettet werden.

Das Kernprinzip für einen Ortbetonträger unterscheidet sich grundlegend von dem eines vorgefertigten Trägers. Sie befestigen das Lager nicht an einem fertigen Bauteil; Sie bauen das Lager in den Träger ein, während dieser geformt wird, wodurch ein einziges, monolithisches Strukturelement entsteht.

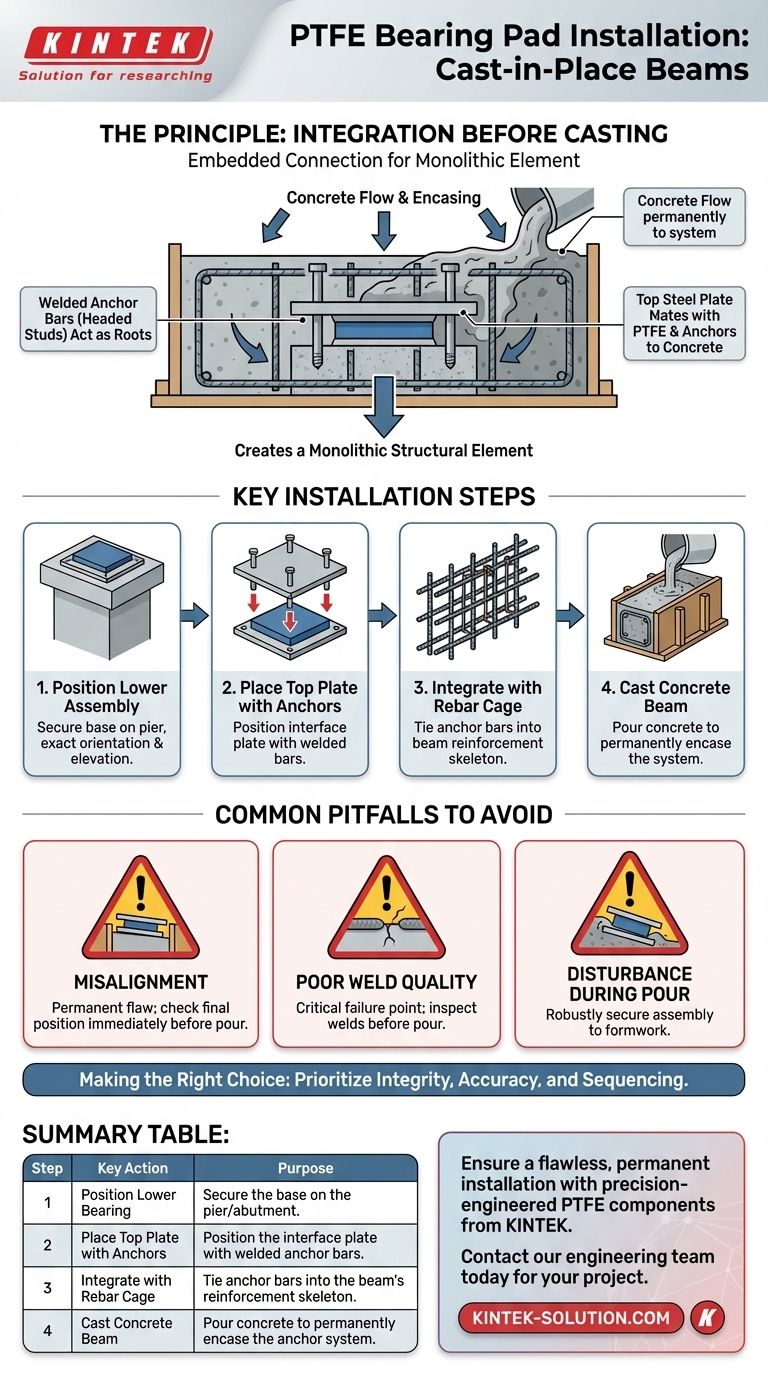

Das Prinzip: Integration vor dem Guss

Die Herausforderung bei einem Ortbetonträger (CIP) besteht darin, dass das endgültige Strukturelement – der Betonbalken selbst – zum Zeitpunkt der Lagerinstallation noch nicht existiert. Daher sind Methoden wie Epoxidverklebung oder Verschraubung, die für die Verbindung mit vorhandenem Beton üblich sind, nicht anwendbar.

Warum Ortbeton eine eingebettete Verbindung erfordert

Für den Ortbetonbau muss die Verbindung innerhalb der Schalung hergestellt werden. Das Lager wird Teil der Vor-Guss-Montage, genau wie der Bewehrungsstahl.

Das Ziel ist es, die obere Platte des Lagers physisch in der Betonmasse zu verriegeln, um sicherzustellen, dass alle Kräfte durch diese mechanische Verzahnung und nicht durch eine Oberflächenhaftung übertragen werden.

Die Rolle der oberen Stahlplatte

Die obere Stahlplatte des PTFE-Lagers dient als entscheidende Schnittstelle. Ihre Unterseite liegt an der PTFE-Schicht an, um Bewegung zu ermöglichen, während ihre Oberseite so konstruiert ist, dass sie dauerhaft in der darüber liegenden Betonüberstruktur verankert wird.

Das geschweißte Ankersystem

Die gebräuchlichste und zuverlässigste Methode besteht darin, Stahlankerstäbe (oder Kopfbolzen) auf die Oberseite der oberen Stahlplatte des Lagers zu schweißen.

Diese Stäbe wirken wie Wurzeln, die sich in den Raum erstrecken, der bald mit Beton gefüllt wird, und sorgen für einen robusten mechanischen Halt, sobald der Beton ausgehärtet ist.

Wichtige Installationsschritte

Eine erfolgreiche Installation hängt von der korrekten Reihenfolge und der präzisen Positionierung innerhalb der Trägerschalung ab.

1. Positionieren der unteren Lagerbaugruppe

Zuerst wird der untere Teil des Lagerkissens auf der vorbereiteten Fläche des Pfeilers oder Widerlagers positioniert und befestigt. Seine Position, Ausrichtung und Höhe müssen exakt den statischen Plänen entsprechen.

2. Vorbereiten und Platzieren der oberen Platte

Die obere Stahlplatte mit den bereits angeschweißten Ankerstäben wird auf die untere Baugruppe gelegt. Das gesamte Lager wird vorübergehend gesichert, um Bewegungen während der weiteren Bauarbeiten zu verhindern.

3. Integration mit der Trägerbewehrung

Die von der oberen Lagerplatte ausgehenden Ankerstäbe werden nun direkt mit dem Hauptbewehrungsstahlkäfig des Trägers verbunden. Dieser Schritt verbindet das Lager physisch mit dem Tragwerkskelett des Trägers vor dem Betonieren.

4. Betonieren des Trägers

Nachdem das Lager und der Bewehrungskäfig sicher positioniert sind, wird die Schalung geschlossen und der Beton gegossen. Der Beton fließt um die Ankerstäbe und die Kanten der oberen Platte und ummantelt das Verbindungssystem vollständig.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl die Methode einfach ist, führt die Dauerhaftigkeit der Verbindung dazu, dass Installationsfehler schwierig und kostspielig zu korrigieren sind.

Fehlstellung ist permanent

Die Position des Lagers ist nach dem Aushärten des Betons fixiert. Jeder Fehler in seiner Lage oder Ausrichtung innerhalb der Schalung stellt einen permanenten Mangel im Bauwerk dar, der seine Leistung und Lebensdauer beeinträchtigen kann.

Schlechte Schweißqualität

Die Schweißnähte, die die Ankerstäbe mit der oberen Stahlplatte verbinden, sind ein kritischer Lastübertragungspunkt. Unzureichende oder minderwertige Schweißnähte können zu einer Fehlerquelle werden, weshalb die Schweißnahtprüfung ein wichtiger Qualitätssicherungsschritt vor dem Guss ist.

Störung während des Gießvorgangs

Die Lagerbaugruppe muss in der Schalung robust befestigt sein. Wenn sie durch die Kraft des fließenden Betons verschoben wird, ist die Endposition falsch.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Priorisieren Sie die Qualität und Prüfung der Schweißnähte an den Ankerstäben, da dies der grundlegende Mechanismus zur Lastübertragung in den Träger ist.

- Wenn Ihr Hauptaugenmerk auf der Baugenauigkeit liegt: Überprüfen Sie die endgültige Position, Höhe und Ausrichtung des Lagers in der Schalung unmittelbar vor dem Betonieren dreifach, da danach keine Anpassungen mehr möglich sind.

- Wenn Ihr Hauptaugenmerk auf der Bauablaufplanung liegt: Stellen Sie sicher, dass das Lager frühzeitig positioniert und in den Bewehrungskäfig integriert wird, und lassen Sie es genehmigen, bevor die Betonlieferung geplant wird, um kostspielige Verzögerungen zu vermeiden.

Indem Sie das Lager direkt in den Ortbetonträger einbetten, schaffen Sie ein außergewöhnlich robustes und einheitliches Struktursystem, das für jahrzehntelangen Betrieb ausgelegt ist.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | Unteres Lager positionieren | Basis auf Pfeiler/Widerlager sichern. |

| 2 | Obere Platte mit Ankern platzieren | Schnittstellenplatte mit geschweißten Ankerstäben positionieren. |

| 3 | In Bewehrungskäfig integrieren | Ankerstäbe in das Bewehrungsskelett des Trägers einbinden. |

| 4 | Betonträger gießen | Beton gießen, um das Ankersystem dauerhaft einzuschließen. |

Sichern Sie eine einwandfreie, dauerhafte Installation mit präzisionsgefertigten PTFE-Komponenten von KINTEK.

Bei Ortbetonträgern ist die Qualität des PTFE-Lagers und seines integrierten Ankersystems für die strukturelle Integrität von größter Bedeutung. KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Dichtungen, -Auskleidungen und kundenspezifischen Komponenten für das Bauwesen, die Industrie und den Tiefbau. Unsere Expertise in der kundenspezifischen Fertigung – von Prototypen bis hin zu Großserienaufträgen – stellt sicher, dass Sie eine Lagerlösung erhalten, die präzise Ausrichtung und langfristige Zuverlässigkeit garantiert.

Überlassen Sie diese kritische Verbindung nicht dem Zufall. Kontaktieren Sie noch heute unser Ingenieurteam, um die spezifischen Anforderungen Ihres Projekts zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit