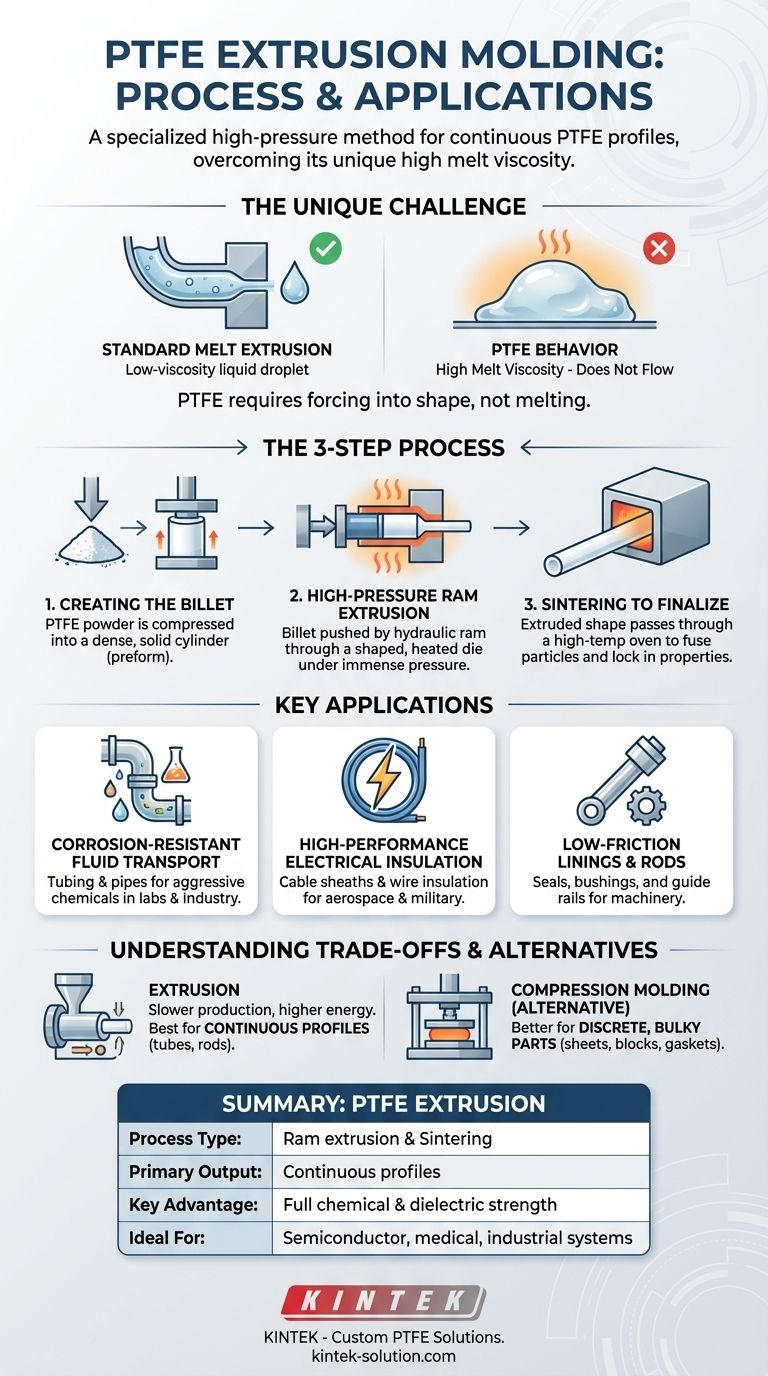

Im Kern ist das PTFE-Strangpressen ein spezialisierter, mehrstufiger Herstellungsprozess, der entwickelt wurde, um die einzigartigen Herausforderungen von Polytetrafluorethylen zu bewältigen. Er umfasst das Verdichten von PTFE-Pulver zu einem festen Block (Billet), das Zwingen dieses Blocks unter immensem Druck durch eine geformte Matrize und anschließend das Sintern (Erhitzen) der resultierenden Form, um die Partikel zu verschmelzen und die endgültigen Materialeigenschaften zu erzielen. Diese Methode ist die definitive Lösung für die Herstellung kontinuierlicher Produkte mit großer Länge, die die außergewöhnlichen Eigenschaften von PTFE nutzen.

Die zentrale Herausforderung bei PTFE ist seine extrem hohe Schmelzviskosität; es schmilzt und fließt nicht wirklich wie andere Kunststoffe. Daher ist die PTFE-Extrusion kein Schmelzprozess, sondern ein Hochdruck-Konsolidierungs- und Sinterverfahren zur Formung kontinuierlicher Profile aus einem gelartigen Material.

Die einzigartige Herausforderung bei der Verarbeitung von PTFE

Polytetrafluorethylen (PTFE) ist bekannt für seine chemische Inertheit, thermische Stabilität und reibungsarme Oberfläche. Genau diese Eigenschaften machen es jedoch extrem schwierig, es mit herkömmlichen Kunststoffherstellungsverfahren zu verarbeiten.

Warum Standard-Schmelzextrusion fehlschlägt

Die meisten gängigen Kunststoffe, wie Polyethylen oder PVC, können zu einer niedrigviskosen Flüssigkeit geschmolzen und leicht durch eine Matrize gepresst werden.

PTFE verhält sich anders. Wenn es über seinen Schmelzpunkt von etwa 327 °C erhitzt wird, wird es keine frei fließende Flüssigkeit. Stattdessen geht es in ein durchscheinendes Gel mit hoher Viskosität über, das nicht von Standard-Schneckenextrudern verarbeitet werden kann.

Die Notwendigkeit eines spezialisierten Ansatzes

Da PTFE nicht fließt, muss es in Form gezwungen werden. Der Extrusionsprozess für PTFE ähnelt eher dem Verdichten eines Pulvers und dem Durchdrücken eines festen Stempels durch eine Öffnung, gefolgt von einer Wärmebehandlung, um ein festes, einheitliches Teil zu erzeugen.

Der PTFE-Extrusionsprozess: Eine Schritt-für-Schritt-Aufschlüsselung

Die Methode ist ein präziser, mehrstufiger Vorgang zur Herstellung gleichmäßiger, kontinuierlicher Profile wie Schläuche, Stäbe oder Drahtisolierungen.

Schritt 1: Erstellung des Blocks (Billet)

Der Prozess beginnt mit feinem PTFE-Pulver. Dieses Pulver wird sorgfältig in eine zylindrische Form gefüllt und unter hohem Druck komprimiert, um einen dichten, festen Zylinder zu bilden, der als Block oder „Vorform“ bezeichnet wird.

Diese anfängliche Kompression erzeugt eine zerbrechliche, aber handhabbare Form, die für die nächste Stufe bereit ist.

Schritt 2: Hochdruck-Stempel-Extrusion

Der vorgeformte Block wird in den Extruder eingelegt. Ein hydraulischer Stempel drückt den Block dann unter extrem hohem Druck durch eine beheizte Matrize.

Die Matrize verleiht dem Extrudat seine endgültige Form, z. B. einen Schlauch oder Stab. Dieser Schritt wird langsam und unter präziser Temperaturkontrolle durchgeführt, um ein gleichmäßiges Profil zu gewährleisten.

Schritt 3: Sintern zur Finalisierung der Eigenschaften

Die aus der Matrize austretende extrudierte Form ist noch nicht fertig. Sie wird sofort durch einen langen Hochtemperaturofen zur Sinterung geführt.

Während des Sintervorgangs verschmelzen die einzelnen PTFE-Partikel miteinander, wodurch ein festes, porenfreies Material entsteht, das seine endgültigen Abmessungen und überlegenen mechanischen Eigenschaften erhält.

Wichtige Anwendungen, die durch Extrusion ermöglicht werden

Die PTFE-Extrusion ist die bevorzugte Methode zur Herstellung langer, kontinuierlicher Teile, bei denen die einzigartigen Eigenschaften des Materials entscheidend sind.

Korrosionsbeständiger Flüssigkeitstransport

Der Prozess ist ideal für die Herstellung langer Schläuche und dünnwandiger Rohre. Da PTFE chemisch inert ist, sind diese Schläuche für den sicheren Transport aggressiver Chemikalien in Laboren und industriellen Verarbeitungsanlagen unerlässlich.

Hochleistungsfähige elektrische Isolierung

Die ausgezeichneten dielektrischen Eigenschaften und die hohe Temperaturbeständigkeit von PTFE machen es zu einem erstklassigen Material für die elektrische Isolierung. Die Extrusion wird zur Herstellung von Kabelummantelungen und Drahtisolierungen für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, im Militär und in der Industrie eingesetzt.

Reibungsarme Auskleidungen und Stäbe

Kontinuierliche Stäbe und Auskleidungsprofile werden für Anwendungen extrudiert, die geringe Reibung und hohe Haltbarkeit erfordern, wie z. B. Hochleistungsdichtungen, Buchsen und Führungsschienen in Maschinen.

Verständnis der Kompromisse

Obwohl die PTFE-Extrusion sehr effektiv ist, ist sie ein komplexerer und ressourcenintensiverer Prozess als die Standard-Thermoplastextrusion.

Langsamere Produktionsgeschwindigkeiten

Die Notwendigkeit, einzelne Blöcke zu erstellen, und die langsame, hochdruckintensive Natur der Stempel-Extrusion führen zu deutlich geringeren Ausstoßraten im Vergleich zur Schmelzverarbeitung gängiger Kunststoffe. Dies macht sie zu einem Verfahren, das für hochwertige Anwendungen reserviert ist.

Höherer Energieverbrauch

Die mehrfachen Hochtemperatursinterstufen sind energieintensiv und tragen zu den höheren Kosten von PTFE-Komponenten bei.

Eine Alternative: Formpressen

Für Teile, die nicht lang und kontinuierlich sind, wie dicke Platten, große Blöcke oder komplexe Dichtungen, wird eine alternative Methode namens Formpressen (Compression Molding) verwendet. Dabei wird PTFE-Pulver direkt in eine endgültig geformte Form gepresst und gesintert, was besser für einzelne, sperrige Komponenten geeignet ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Herstellungsverfahrens ist entscheidend, um das volle Potenzial von PTFE auszuschöpfen.

- Wenn Ihr Hauptaugenmerk auf Produkten mit kontinuierlicher Länge liegt: Die PTFE-Extrusion ist die einzig praktikable Methode zur Herstellung langer Schläuche, Stäbe und Drahtisolierungen.

- Wenn Ihr Hauptaugenmerk auf einzelnen, dickwandigen Komponenten liegt: Das Formpressen ist die effizientere und geeignetere Wahl für Teile wie Platten, Blöcke und robuste Dichtungen.

- Wenn Ihre Anwendung höchste chemische und thermische Beständigkeit erfordert: Beide Verfahren liefern die vollen Vorteile von PTFE, wobei die Geometrie der Komponente die optimale Methode bestimmt.

Letztendlich ist das Verständnis, dass PTFE eine spezielle Handhabung erfordert, der Schlüssel zur erfolgreichen Anwendung dieses bemerkenswerten Hochleistungsmaterials.

Zusammenfassungstabelle:

| Merkmal der PTFE-Extrusion | Wesentliche Details |

|---|---|

| Prozesstyp | Stempel-Extrusion von Pulverblöcken, gefolgt von Sintern |

| Hauptergebnis | Kontinuierliche Profile (Schläuche, Stäbe, Kabelisolierung) |

| Hauptvorteil | Erzeugt Teile mit voller chemischer Inertheit und dielektrischer Festigkeit von PTFE |

| Ideal für | Halbleiter-, Medizin-, Labor- und industrielle Fluid-/Elektrosysteme |

Benötigen Sie präzise PTFE-Komponenten für Ihre kritische Anwendung?

Bei KINTEK sind wir auf die Herstellung hochwertiger PTFE-Komponenten spezialisiert – einschließlich kundenspezifischer Dichtungen, Auskleidungen und Laborgeräte – für die Halbleiter-, Medizin- und Industriebranchen. Unsere Expertise in der PTFE-Extrusion und im Formpressen stellt sicher, dass Sie Teile erhalten, die exakte Spezifikationen erfüllen, von Prototypen bis zur Serienfertigung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kundenspezifischen PTFE-Lösungen die Leistung und Zuverlässigkeit Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung