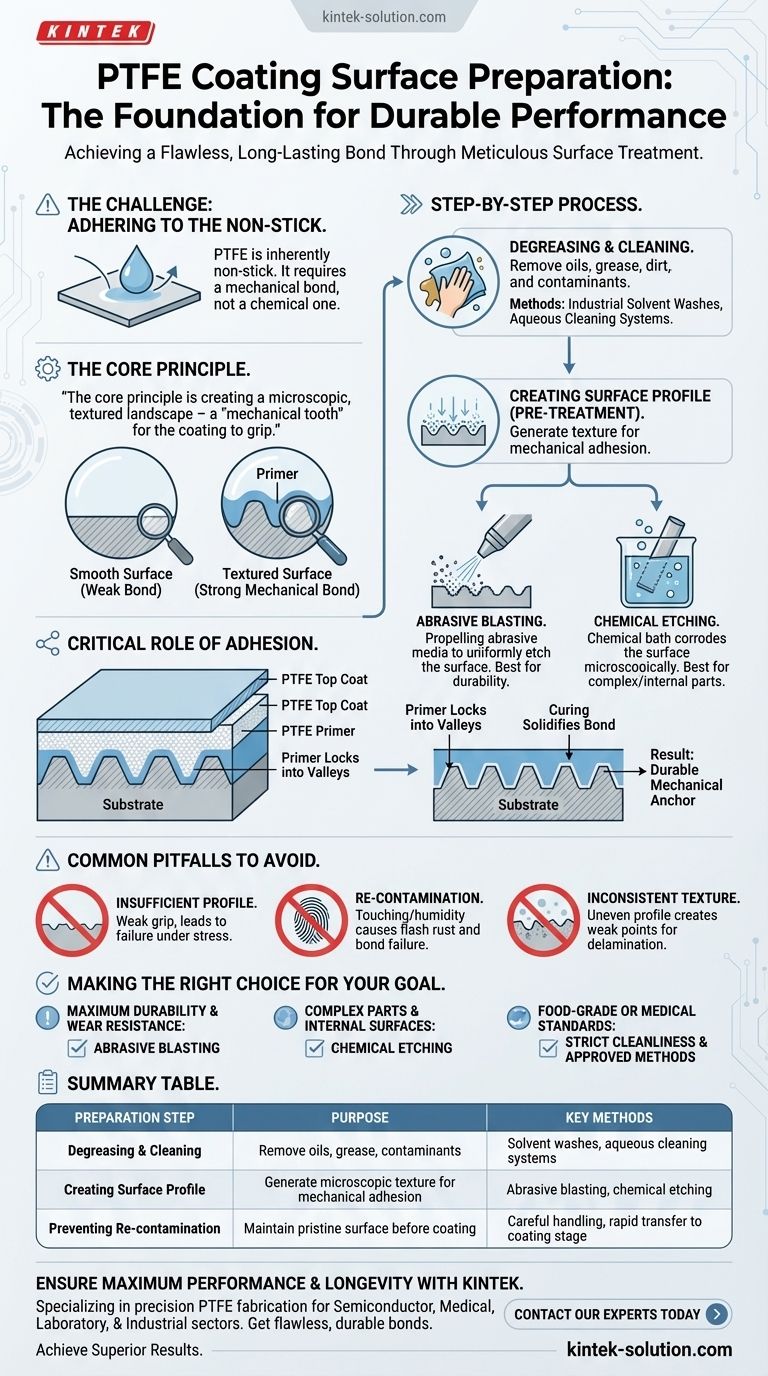

Um eine Oberfläche ordnungsgemäß für eine PTFE-Beschichtung vorzubereiten, müssen Sie zunächst ein gründliches Entfetten und Reinigen durchführen. Unmittelbar darauf folgt ein Vorbehandlungsprozess, meistens Strahlen oder chemisches Ätzen, der ein für die mechanische Haftung wesentliches Oberflächenprofil erzeugt.

Das Kernprinzip der PTFE-Oberflächenvorbereitung besteht nicht nur darin, das Substrat zu reinigen, sondern eine mikroskopisch texturierte Landschaft zu schaffen. Dieser „mechanische Zahn“ ist das, woran die Beschichtung physisch greift, wodurch die natürlichen Antihafteigenschaften von PTFE überwunden werden, um eine dauerhafte Verbindung zu bilden.

Warum akribische Vorbereitung nicht verhandelbar ist

Polytetrafluorethylen (PTFE) ist bekannt für seinen extrem niedrigen Reibungskoeffizienten – es ist von Natur aus antihaftend. Während dies seine größte Stärke in der Anwendung ist, stellt es die größte Herausforderung während der Herstellung dar. Die Beschichtung haftet nicht richtig auf einer glatten, unbehandelten Oberfläche.

Die entscheidende Rolle der Haftung

Die richtige Vorbereitung erzeugt eine mechanische Bindung, keine chemische. Der Prozess raut das Substrat auf und erzeugt mikroskopische Spitzen und Täler.

Der flüssige PTFE-Primer fließt in diese Täler. Während des Aushärtungsprozesses (Brennens) verfestigt er sich und verankert sich fest am Substrat wie Millionen mikroskopischer Anker.

Beseitigung aller Kontaktbarrieren

Jede Verunreinigung – wie Öl, Fett, Rost oder alte Beschichtungen – wirkt als Sperrschicht. Wenn diese nicht vollständig entfernt werden, haftet die PTFE-Beschichtung an der Verunreinigung anstelle des Substrats selbst.

Dies führt zu einer schwachen Verbindung, die zum vorzeitigen Versagen bestimmt ist, wie Abblättern, Blasenbildung oder Ablösen.

Der Standard-Vorbereitungsprozess

Das Auftragen eines PTFE-Beschichtungssystems ist ein mehrstufiger Prozess, aber das Fundament wird immer auf der Oberflächenvorbereitung aufgebaut.

Schritt 1: Entfetten und Reinigen

Dies ist der obligatorische erste Schritt. Das Ziel ist es, alle organischen (Öle, Fette) und anorganischen (Schmutz, Staub) Verunreinigungen von der Oberfläche zu entfernen.

Dies wird typischerweise durch industrielle Lösungsmittelwäschen oder wässrige Reinigungssysteme erreicht. Das Teil muss vor dem Fortfahren vollkommen sauber sein.

Schritt 2: Erstellung des Oberflächenprofils

Nach der Reinigung muss die Oberfläche physisch oder chemisch verändert werden, um die notwendige Textur für die Haftung zu erzeugen.

Strahlen (oder Schleudern) ist die gängigste und effektivste Methode. Dabei werden abrasive Medien (wie Aluminiumoxid) mit hoher Geschwindigkeit auf das Substrat geschleudert. Dies ätzt und raut die Oberfläche gleichmäßig auf und erzeugt ein ideales Profil.

Chemisch Ätzen ist eine alternative Methode, bei der das Teil in ein chemisches Bad getaucht wird, das die Oberfläche auf mikroskopischer Ebene korrodiert. Dies kann bei empfindlichen Teilen oder komplexen inneren Geometrien nützlich sein, die mit dem Strahlen nicht erreicht werden können.

Häufige Fallstricke, die es zu vermeiden gilt

Die Qualität der Endbeschichtung hängt direkt von der Qualität der Vorbereitung ab. Wenn hier gespart wird, wird das Ergebnis immer beeinträchtigt.

Unzureichendes Profil

Wenn die Oberfläche nicht ausreichend aufgeraut wird, hat die Beschichtung einen schwachen Halt. Die Verbindung versagt bei minimaler Beanspruchung, insbesondere bei Anwendungen, die thermische Zyklen oder physische Stöße beinhalten.

Wiederverunreinigung nach der Vorbereitung

Eine perfekt vorbereitete Oberfläche ist extrem anfällig. Das Berühren mit bloßen Händen überträgt Öle, und die Exposition gegenüber feuchter Umgebung kann bei Stahlsubstraten sofort zu „Flash-Rost“ führen.

Das Teil muss nach der Vorbereitung so schnell wie möglich dem Beschichtungsschritt zugeführt und vorsichtig gehandhabt werden, um jegliche Wiederverunreinigung zu vermeiden.

Inkonsistente Textur

Ein ungleichmäßiges Strahlen oder Ätzen führt zu einem inkonsistenten Oberflächenprofil. Dies erzeugt Schwachstellen auf der Oberfläche, an denen die Beschichtung im Laufe der Zeit eher delaminieren wird.

Die richtige Wahl für Ihr Ziel treffen

Der gesamte Beschichtungsprozess umfasst Vorbereitung, Auftragen eines Primers, Auftragen der PTFE-Deckschicht und schließlich das Aushärten bei hoher Temperatur. Der Vorbereitungsschritt bestimmt jedoch die ultimative Leistung.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: Ein präzise gesteuertes Strahlen ist unerlässlich, um ein tiefes, gleichmäßiges Profil zu erzeugen, das die stärkstmögliche mechanische Verankerung bietet.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Teile oder innerer Oberflächen liegt: Chemisches Ätzen kann die einzig gangbare Methode sein, um sicherzustellen, dass jeder Teil des Substrats für die Haftung richtig vorbereitet ist.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Lebensmittel- oder Medizinstandards liegt: Der Prozess erfordert ein unerschütterliches Engagement für Sauberkeit und die Verwendung spezifischer, zugelassener Beschichtungssysteme und Vorbereitungsmethoden, um jegliche Kontamination zu verhindern.

Denken Sie letztendlich daran, dass die Oberflächenvorbereitung das Fundament ist, auf dem die Leistung jeder PTFE-Beschichtung aufgebaut ist.

Zusammenfassungstabelle:

| Vorbereitungsschritt | Zweck | Wesentliche Methoden |

|---|---|---|

| Entfetten & Reinigen | Entfernen von Ölen, Fetten und Verunreinigungen | Lösungsmittelwäschen, wässrige Reinigungssysteme |

| Erstellung des Oberflächenprofils | Erzeugung mikroskopischer Textur für mechanische Haftung | Strahlen, chemisches Ätzen |

| Verhinderung der Wiederverunreinigung | Aufrechterhaltung einer makellosen Oberfläche vor der Beschichtung | Vorsichtige Handhabung, schneller Transfer zur Beschichtungsstufe |

Stellen Sie sicher, dass Ihre PTFE-beschichteten Komponenten maximale Leistung und Langlebigkeit bieten. Bei KINTEK sind wir auf Präzisions-PTFE-Fertigung für die Halbleiter-, Medizin-, Labor- und Industriebranchen spezialisiert. Unsere Expertise in der Oberflächenvorbereitung und kundenspezifischen Beschichtungsanwendung gewährleistet eine fehlerfreie, dauerhafte Verbindung für Ihre Dichtungen, Auskleidungen und Laborartikel – von Prototypen bis hin zu Großserienaufträgen. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und überlegene Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- In welchen Branchen werden PTFE-ausgekleidete Kugelhähne häufig eingesetzt und warum? Gewährleistung von Sicherheit und Reinheit in anspruchsvollen Anwendungen

- Was sind die Haupteigenschaften von PTFE-Buchsen? Entfesseln Sie überlegene Leistung in rauen Umgebungen

- Was sind PTFE-Wellendichtringe und was macht sie einzigartig? Überlegene Abdichtung für extreme Bedingungen

- In welchen Branchen wird poröses PTFE eingesetzt? Lösen Sie Herausforderungen in rauen Umgebungen mit KINTEK

- Was sind die Hauptvorteile der Verwendung von PTFE-Plattenmaterial? Erzielen Sie unübertroffene Leistung unter extremen Bedingungen

- Was sind die verschiedenen Formen von PTFE-Packungen? Wählen Sie die richtige Dichtung für Ihre Ausrüstung

- Warum ist die Qualität des PTFE-Harzes für strukturiertes und expandiertes PTFE wichtig? Gewährleistung der langfristigen Dichtungsintegrität

- Welche Dichtlippen-Optionen stehen für Hochdruck-PTFE-Dichtungen zur Verfügung? Wählen Sie die richtige Dichtung für extreme Bedingungen