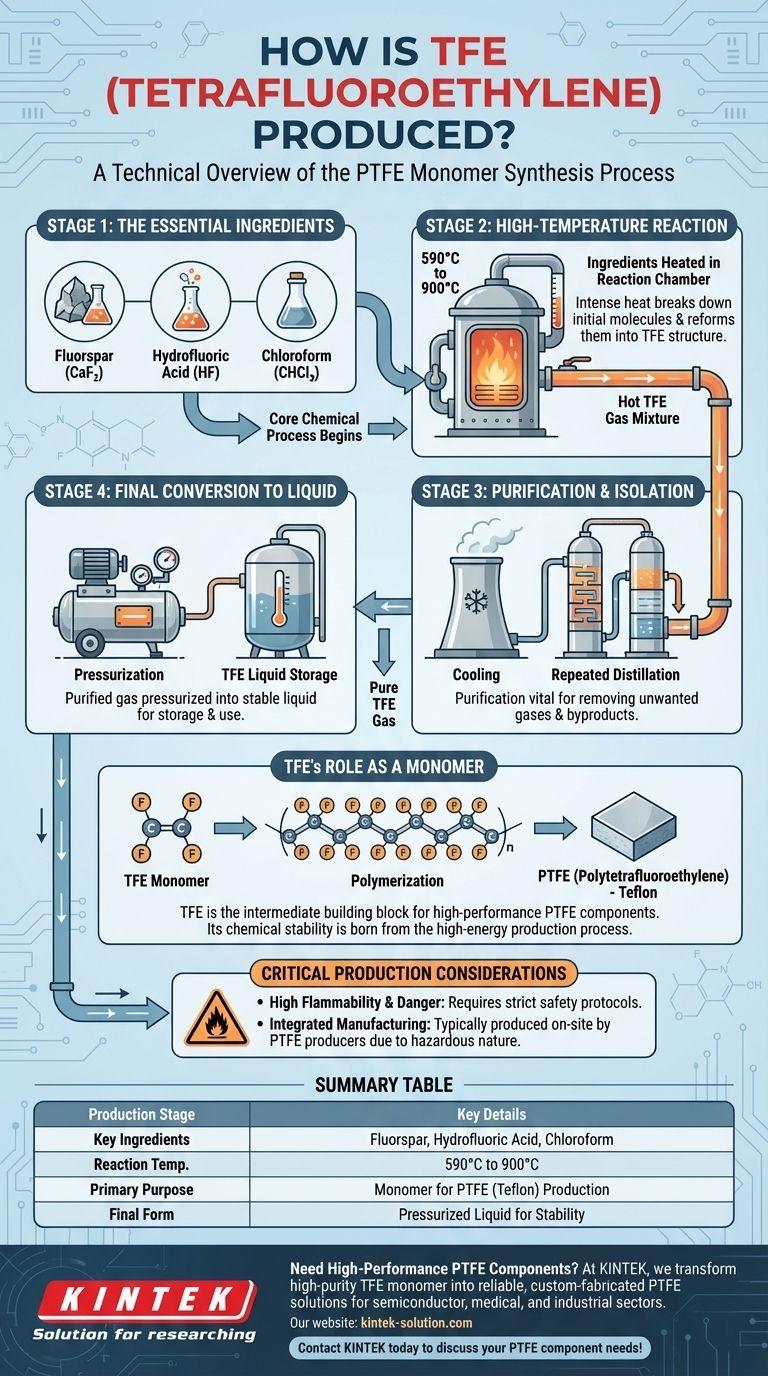

Zur Herstellung von Tetrafluorethylen (TFE) werden drei Schlüsselkomponenten – Flussspat, Flusssäure und Chloroform – in einer Reaktionskammer auf extrem hohe Temperaturen zwischen 590 und 900 Grad Celsius erhitzt. Das entstehende Gas durchläuft anschließend eine Reihe von Kühl- und Destillationszyklen, um Verunreinigungen zu entfernen und reines TFE zu gewinnen. Schließlich wird dieses gereinigte Gas unter Druck in einen flüssigen Zustand versetzt, um es zu lagern und weiterzuverwenden.

Die Herstellung von TFE ist eine energieintensive chemische Synthese, die darauf abzielt, einen reinen, aber gefährlichen Baustein (Monomer) zu erzeugen. Dieses Monomer wird fast ausschließlich zur Herstellung von Polytetrafluorethylen (PTFE) verwendet, dem Material, das allgemein als Teflon bekannt ist.

Der chemische Kernprozess

Die Erzeugung von TFE ist ein präziser, mehrstufiger industrieller Prozess. Jeder Schritt ist entscheidend für die Gewährleistung der Reinheit und Stabilität des Endmonomers, bevor es zur Herstellung von Polymeren verwendet werden kann.

Die wesentlichen Inhaltsstoffe

Die Synthese beginnt mit drei spezifischen chemischen Ausgangsstoffen: Flussspat, Flusssäure und Chloroform. Diese Materialien liefern die notwendigen Kohlenstoff-, Fluor- und Wasserstoffatome, die während der Reaktion neu angeordnet werden.

Hochtemperaturreaktion

Diese Inhaltsstoffe werden in eine Reaktionskammer geleitet und auf einen kritischen Temperaturbereich von 590 °C bis 900 °C erhitzt. Diese intensive Hitze treibt die chemische Reaktion an, indem sie die ursprünglichen Moleküle aufbricht und sie in die TFE-Struktur umformt.

Reinigung und Isolierung

Das heiße Gas, das den Reaktor verlässt, ist eine Mischung aus TFE und anderen Nebenprodukten. Dieses Gas wird gekühlt und dann wiederholt destilliert. Dieser Reinigungsprozess ist unerlässlich, um unerwünschte Gase zu entfernen und einen reinen TFE-Strom zurückzulassen.

Endgültige Umwandlung in Flüssigkeit

Nach der Reinigung wird das TFE-Gas unter Druck gesetzt, wodurch es sich in eine Flüssigkeit umwandelt. Dieser Schritt macht das Material stabiler und einfacher zu handhaben für Transport und Lagerung, typischerweise am selben Standort, an dem es verwendet wird.

Die Rolle von TFE als Monomer

Das Verständnis der TFE-Produktion ist unvollständig, ohne seinen Hauptzweck zu kennen. TFE ist selten das Endprodukt; es ist eine Zwischenchemikalie.

Der Baustein für PTFE

TFE ist das Monomer, das zur Herstellung von Polytetrafluorethylen (PTFE) verwendet wird. Durch einen Prozess namens Polymerisation werden einzelne TFE-Moleküle zu langen Ketten verbunden, wodurch das stabile, feste Polymer entsteht, das für seine extreme chemische Beständigkeit und reibungsarme Oberfläche bekannt ist.

Eigenschaften des Endprodukts

Die einzigartigen Eigenschaften von PTFE, wie sein hoher Schmelzpunkt und die Unmöglichkeit, es durch herkömmliches Spritzgießen zu verarbeiten, ergeben sich direkt aus den starken Kohlenstoff-Fluor-Bindungen, die im TFE-Monomer etabliert sind. Diese chemische Stabilität entspringt seinem energieintensiven Herstellungsprozess.

Kritische Produktions- und Handhabungsaspekte

Die Beschaffenheit von TFE macht seine Herstellung und Handhabung zu einer spezialisierten und gefährlichen Aufgabe. Dies ist ein Hauptgrund dafür, dass es keine weit verbreitete Handelsware ist.

Hohe Entflammbarkeit und Gefahr

TFE ist ein hochentzündliches und potenziell gefährliches Gas. Seine Instabilität erfordert strenge Sicherheitsprotokolle und spezielle Ausrüstung, um es sicher zu handhaben.

Integrierte Fertigung

Aufgrund dieser Gefahren wird TFE typischerweise direkt von PTFE-Herstellern produziert. Diese Vor-Ort-Produktion minimiert die Risiken, die mit dem Transport eines Gefahrstoffs verbunden sind, und gewährleistet eine frische, reine Versorgung für den Polymerisationsprozess.

Den Prozess verstehen

Das Verständnis des Ursprungs eines Materials liefert wichtige Einblicke in seine Anwendung und seinen Wert. Der TFE-Produktionsprozess beeinflusst direkt die Eigenschaften der fertigen PTFE-Produkte, die wir verwenden.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft liegt: Die energieintensive, mehrstufige Herstellung von TFE ist direkt verantwortlich für die außergewöhnliche thermische und chemische Stabilität von PTFE.

- Wenn Ihr Hauptaugenmerk auf industrieller Sicherheit liegt: Die Gefährlichkeit von TFE-Gas erfordert, dass seine Herstellung fast immer vertikal in die PTFE-Fertigung integriert ist, was seinen Transport und seine Handhabung einschränkt.

- Wenn Ihr Hauptaugenmerk auf Produktkosten liegt: Die komplexe und energieintensive Synthese dieses Monomers ist ein wesentlicher Faktor, der zu den höheren Kosten fertiger PTFE-Komponenten beiträgt.

Wenn Sie verstehen, wie dieser grundlegende Baustein hergestellt wird, gewinnen Sie eine klarere Wertschätzung für die einzigartigen Fähigkeiten und Einschränkungen des Endmaterials.

Zusammenfassungstabelle:

| Produktionsschritt | Wichtige Details |

|---|---|

| Schlüsselzutaten | Flussspat, Flusssäure, Chloroform |

| Reaktionstemperatur | 590 °C bis 900 °C |

| Hauptzweck | Monomer für die PTFE (Teflon)-Herstellung |

| Endform | Verflüssigt unter Druck zur Stabilität |

Benötigen Sie Hochleistungs-PTFE-Komponenten?

Das Verständnis der komplexen TFE-Produktion unterstreicht die Präzision, die für qualitativ hochwertiges PTFE erforderlich ist. Bei KINTEK verwandeln wir dieses hochreine Monomer in zuverlässige, kundenspezifisch gefertigte PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Wir legen Wert auf Präzisionsfertigung und bieten kundenspezifische Lösungen von Prototypen bis hin zu Großserienaufträgen. Lassen Sie uns die Materialexpertise und Fertigungsqualität liefern, die Ihre Anwendung erfordert.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an PTFE-Komponenten zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Anpassbare PTFE-Dreihalsflaschen für anspruchsvolle chemische Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech