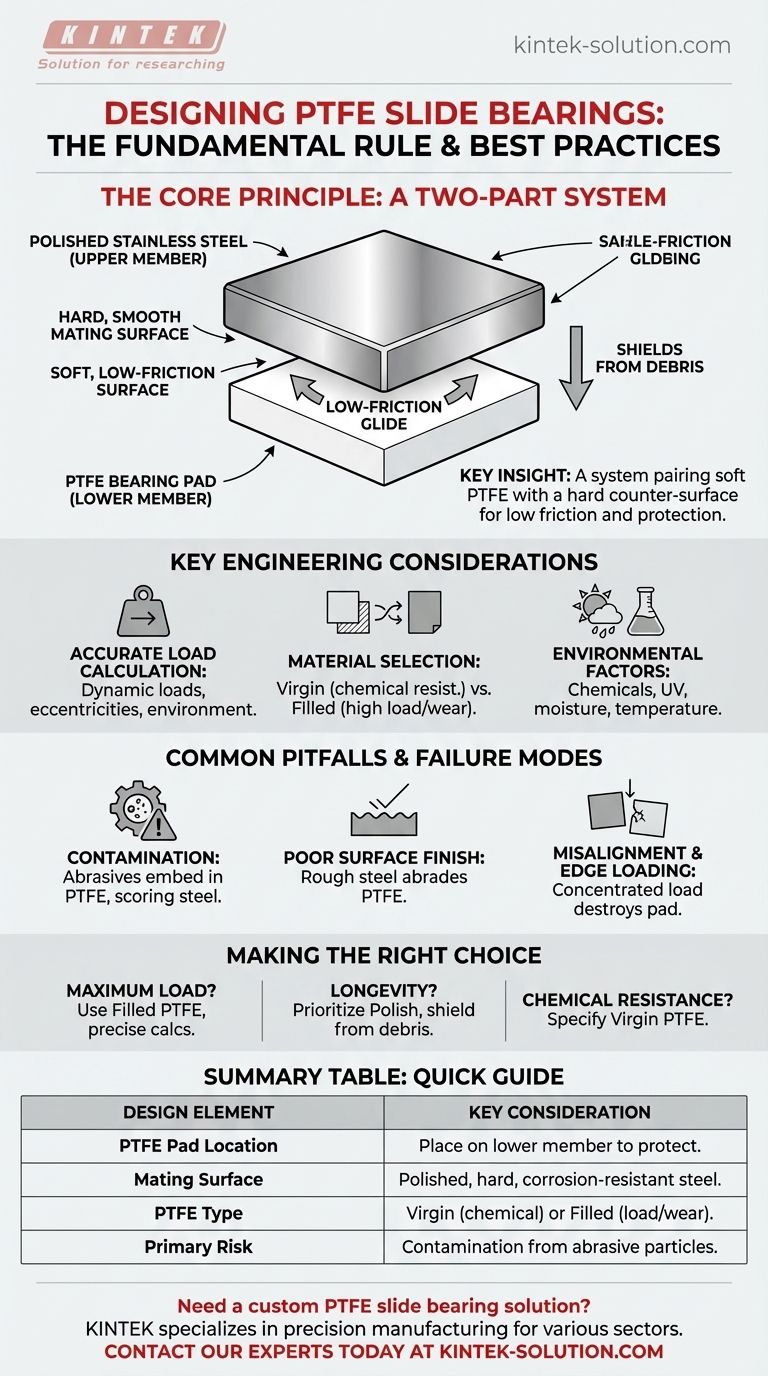

Um ein Gleitlager aus weißem PTFE korrekt zu konstruieren, lautet die Grundregel, die PTFE-Lagerplatte nur auf dem unteren Bauteil der Baugruppe zu platzieren. Diese PTFE-Oberfläche muss dann auf eine obere Komponente aus poliertem Edelstahl treffen, um ein funktionsfähiges System mit geringer Reibung zu erzeugen.

Die zentrale Erkenntnis ist, dass ein PTFE-Gleitlager nicht nur eine Materialwahl ist, sondern ein Zwei-Komponenten-System. Die Konstruktion ist erfolgreich, indem das weiche, reibungsarme PTFE mit einer harten, glatten und korrosionsbeständigen Gegenfläche kombiniert und so ausgerichtet wird, dass das System vor Kontamination und Verschleiß geschützt wird.

Das Kernprinzip: Ein System aus zwei Oberflächen

Ein erfolgreiches PTFE-Gleitlager hängt von der Wechselwirkung zwischen zwei unterschiedlichen Materialien ab. Zu verstehen, warum jedes Material gewählt wird und wo es platziert wird, ist entscheidend für die Erzielung der gewünschten Leistung und Langlebigkeit.

Warum PTFE auf dem unteren Bauteil platziert wird

Die Platzierung der weicheren PTFE-Platte auf dem unteren Bauteil ist eine bewusste Designentscheidung zum Schutz.

Diese Ausrichtung schützt das PTFE vor herabfallendem Schmutz, Staub und anderen Umweltschadstoffen. Würde es oben platziert, könnte sich auf dem PTFE abrasives Material ansammeln, das die gegenüberliegende Stahloberfläche beschädigen würde.

Warum polierter Edelstahl für das obere Bauteil verwendet wird

Das obere Bauteil muss ein hartes, außergewöhnlich glattes und korrosionsbeständiges Material sein.

Polierter Edelstahl bietet die ideale Gegenfläche, die es dem PTFE ermöglicht, mit seiner charakteristischen minimalen Reibung zu gleiten. Jede Rauheit oder Unvollkommenheit auf dieser Oberfläche würde das weichere PTFE schnell abnutzen, die Reibung erhöhen und zu einem vorzeitigen Ausfall führen.

Wichtige technische Überlegungen

Über die Kernkonfiguration hinaus müssen mehrere Faktoren analysiert werden, um sicherzustellen, dass das Lager für seinen vorgesehenen Verwendungszweck korrekt spezifiziert ist.

Genaue Lastberechnung

Sie müssen die Last auf das Lager basierend auf seinen tatsächlichen Betriebsbedingungen und nicht nur auf dem statischen Gewicht berechnen. Berücksichtigen Sie dynamische Lasten, mögliche Exzentrizitäten und Umgebungsdrücke.

Materialauswahl: Reines vs. gefülltes PTFE

Nicht jedes PTFE ist gleich. Reines PTFE (Virgin PTFE) bietet die höchste chemische Beständigkeit und ist ein ausgezeichneter elektrischer Isolator.

Für Anwendungen mit höheren Lasten oder einem Bedarf an größerer Verschleißfestigkeit ist verstärktes oder gefülltes PTFE (z. B. glas- oder kohlenstoffgefüllt) oft die überlegene Wahl.

Umweltfaktoren

Bewerten Sie die Betriebsumgebung sorgfältig. Die Konstruktion muss der Exposition gegenüber Chemikalien, UV-Strahlung, Feuchtigkeit und extremen Temperaturen Rechnung tragen, da diese nicht nur das PTFE, sondern die gesamte Baugruppe, einschließlich des Stahls und der Klebstoffe, beeinflussen können.

Häufige Fallstricke und Ausfallmodi

Selbst ein korrekt spezifiziertes Lager kann ausfallen, wenn bestimmte Risiken nicht gemindert werden. Die Konfiguration ist darauf ausgelegt, diese bekannten Fehlerpunkte zu minimieren.

Das kritische Risiko der Kontamination

Die größte Bedrohung für ein PTFE-Gleitlager ist die Kontamination.

Wenn harte, abrasive Partikel wie Sand oder Schweißspritzer zwischen die beiden Oberflächen gelangen, graben sie sich in das weiche PTFE ein. Dadurch wird die Lagerplatte zu einem Stück Schleifpapier, das bei jeder Bewegung die polierte Edelstahloberfläche anschleift und zerstört.

Die Auswirkung einer schlechten Oberflächengüte

Die Verwendung einer nicht ausreichend glatten oder polierten Stahloberfläche ist ein häufiger Fehler. Dies erzeugt eine hochreibende Schnittstelle, die die PTFE-Platte aufreißt und abnutzt, was zu einem schnellen Leistungsverlust führt.

Fehlausrichtung und Kantenbelastung

Eine unsachgemäße Installation, die zu Fehlausrichtungen führt, kann die gesamte Last auf eine kleine Kante der PTFE-Platte konzentrieren. Diese „Kantenbelastung“ erzeugt immensen Druck, der das Lagermaterial zerstört und zu einem vollständigen Systemausfall führt.

Die richtige Wahl für Ihr Ziel treffen

Wählen und spezifizieren Sie Ihr Lagerdesign basierend auf der kritischsten Leistungsanforderung für Ihr Projekt.

- Wenn Ihr Hauptaugenmerk auf maximaler Tragfähigkeit liegt: Verwenden Sie ein verstärktes oder gefülltes PTFE und stellen Sie sicher, dass Ihre Lastberechnungen präzise sind und alle dynamischen Kräfte berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit und geringem Wartungsaufwand liegt: Priorisieren Sie eine hochwertige Politur der Edelstahloberfläche und konstruieren Sie die umgebende Struktur so, dass das Lager vor Umweltschmutz geschützt ist.

- Wenn Ihr Hauptaugenmerk auf extremer chemischer Beständigkeit liegt: Spezifizieren Sie reines PTFE, da es das höchste Maß an chemischer Inertheit bietet.

Indem Sie das Lager als komplettes System betrachten, können Sie eine Lösung entwickeln, die über die gesamte Konstruktionslebensdauer eine zuverlässige Leistung mit geringer Reibung bietet.

Zusammenfassungstabelle:

| Designelement | Wichtige Überlegung |

|---|---|

| PTFE-Plattenposition | Muss auf dem unteren Bauteil platziert werden, um es vor Schmutz zu schützen. |

| Gegenfläche | Erfordert ein poliertes, hartes, korrosionsbeständiges Material wie Edelstahl. |

| PTFE-Typ | Reines PTFE für chemische Beständigkeit; gefülltes PTFE (Glas, Kohlenstoff) für höhere Lasten/Verschleißfestigkeit. |

| Hauptrisiko | Kontamination durch abrasive Partikel ist die Hauptursache für Ausfälle. |

Benötigen Sie eine kundenspezifische PTFE-Gleitlagerlösung für Ihre Anwendung?

KINTEK ist spezialisiert auf die Präzisionsfertigung von PTFE-Komponenten, einschließlich Dichtungen, Auskleidungen und kundenspezifischen Lagern für die Halbleiter-, Medizin-, Labor- und Industriebranche. Unsere Expertise stellt sicher, dass Ihr Gleitlagersystem von Anfang an korrekt konstruiert ist, mit der richtigen Materialauswahl und Spezifikationen, um Leistung und Langlebigkeit zu maximieren.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen. Kontaktieren Sie noch heute unsere Experten, um die Anforderungen Ihres Projekts zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

Andere fragen auch

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten