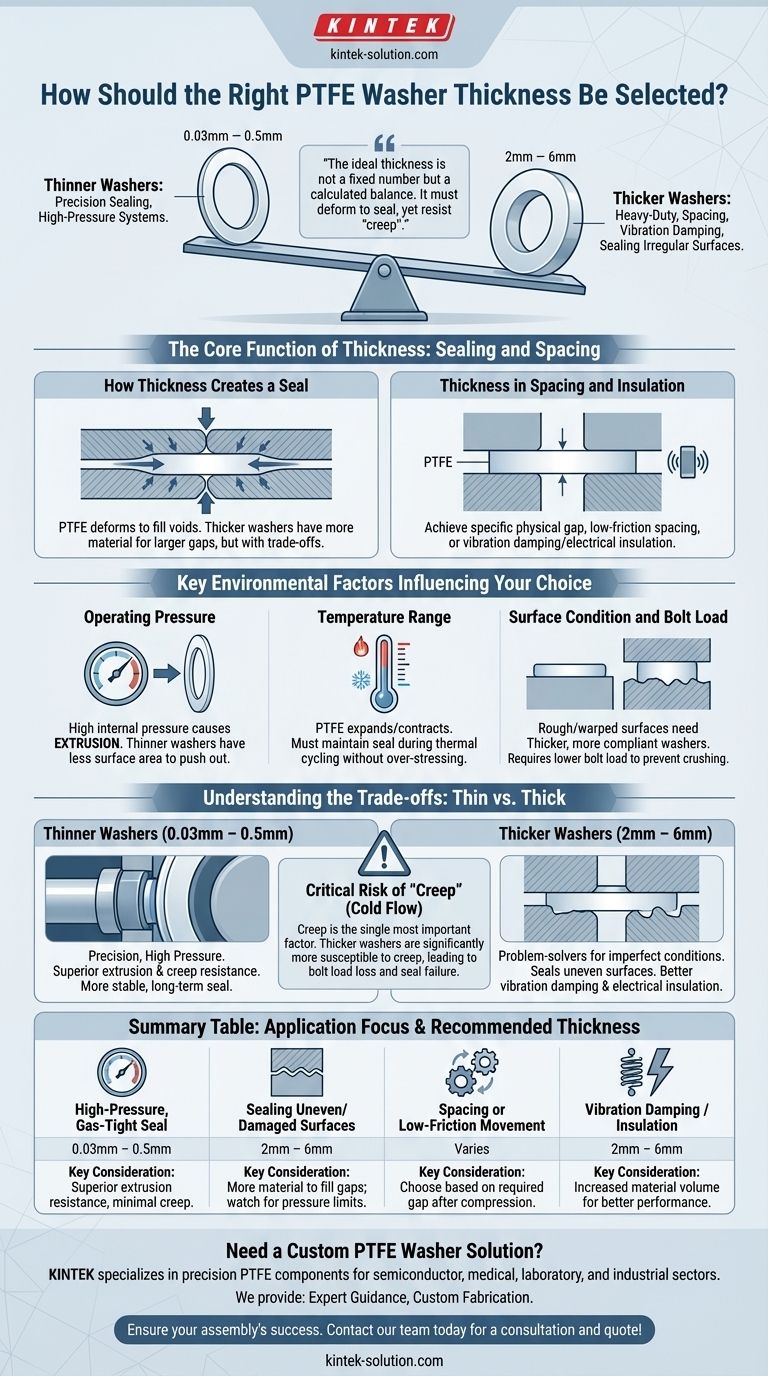

Die Auswahl der richtigen Dicke einer PTFE-Unterlegscheibe ist eine entscheidende technische Entscheidung, die die Leistung und Zuverlässigkeit einer Baugruppe direkt beeinflusst. Im Allgemeinen werden dünnere Unterlegscheiben (0,03 mm – 0,5 mm) für Präzisionsdichtungen in Hochdrucksystemen verwendet, während dickere Unterlegscheiben (2 mm – 6 mm) für schwere Anwendungen wie Abstandshaltung, Vibrationsdämpfung oder die Abdichtung unregelmäßiger Oberflächen reserviert sind.

Die ideale Dicke einer PTFE-Unterlegscheibe ist keine feste Zahl, sondern eine kalkulierte Balance. Sie muss dick genug sein, um sich unter einer bestimmten Last zu verformen und eine zuverlässige Dichtung zu bilden, aber dünn genug, um dem „Kriechen“ – der Tendenz des Materials, mit der Zeit aus der Verbindung herauszufließen – zu widerstehen.

Die Kernfunktion der Dicke: Abdichten und Abstandshaltung

Um die richtige Dicke auszuwählen, müssen Sie zunächst die Hauptaufgabe der Unterlegscheibe definieren. Soll sie eine leckagefreie Dichtung erzeugen, einen präzisen Spalt aufrechterhalten oder Vibrationen absorbieren? Die Antwort bestimmt die optimale Dicke.

Wie die Dicke eine Dichtung erzeugt

PTFE ist ein relativ weiches Material. Wenn es zwischen zwei Oberflächen (wie Flanschdichtungen) komprimiert wird, liefert die Dicke der Unterlegscheibe das notwendige Materialvolumen, um sich zu verformen und in mikroskopische Unregelmäßigkeiten zu fließen. Diese Aktion erzeugt eine innige, leckagefreie Barriere.

Eine dickere Unterlegscheibe hat mehr Material, um größere Spalte oder Oberflächenunregelmäßigkeiten zu füllen. Dies bringt jedoch erhebliche Kompromisse mit sich.

Dicke bei Abstandshaltung und Isolierung

Bei nicht abdichtenden Anwendungen kann die Unterlegscheibe als reibungsarmer Abstandshalter, Schwingungsdämpfer oder elektrische Isolator dienen.

In diesen Fällen wird die Dicke hauptsächlich gewählt, um einen bestimmten physischen Abstand oder den gewünschten Grad der Isolierung zu erreichen, wobei gleichzeitig die Druckbelastung berücksichtigt wird, der sie ausgesetzt ist.

Wichtige Umweltfaktoren, die Ihre Wahl beeinflussen

Die Betriebsumgebung stellt einzigartige Anforderungen an die Unterlegscheibe, und die Dicke ist eine Schlüsselvariable, um diesen Anforderungen standzuhalten.

Betriebsdruck

Hoher Innendruck ist die Hauptkraft, die versucht, das Unterlegscheibenmaterial aus der Verbindung zu drücken. Dieses Phänomen wird als Extrusion bezeichnet.

Eine dünnere Unterlegscheibe bietet diesem Innendruck eine kleinere Angriffsfläche und ist daher von Natur aus widerstandsfähiger gegen Verschiebung. Deshalb werden Hochdruckanwendungen oft dünnere, robustere Dichtungen bevorzugt.

Temperaturbereich

PTFE dehnt sich bei Temperaturänderungen aus und zieht sich zusammen. Eine Unterlegscheibe muss dick genug sein, um eine Dichtkraft während thermischer Zyklen aufrechtzuerhalten, ohne locker zu werden oder übermäßig belastet zu werden.

Extreme Hitze kann PTFE erweichen und es anfälliger für Kriechen machen, während extreme Kälte es härter und weniger anpassungsfähig an Oberflächen macht.

Oberflächenzustand und Schraubenlast

Der Zustand der Gegenflächen ist entscheidend. Raue, verzogene oder beschädigte Flansche erfordern eine dickere, nachgiebigere Unterlegscheibe, um die Hohlräume effektiv zu füllen und eine Dichtung zu erzeugen.

Dies erfordert jedoch oft eine geringere Schraubenlast. Eine dicke Unterlegscheibe unter übermäßiger Schraubenlast kann leicht zerdrückt oder aus der Verbindung extrudiert werden.

Die Abwägungen verstehen: Dünn vs. Dick

Es gibt keine universell „bessere“ Option; die Wahl zwischen einer dünnen und einer dicken Unterlegscheibe ist eine Frage technischer Kompromisse, die auf den spezifischen Anforderungen der Anwendung basieren.

Das Argument für dünnere Unterlegscheiben (0,03 mm – 0,5 mm)

Dünnere Unterlegscheiben sind die Standardwahl für Präzisionsanwendungen, insbesondere bei hohem Druck.

Sie bieten eine überlegene Beständigkeit gegen Extrusion und Kriechen, da einfach weniger Material verdrängt werden muss. Dies führt zu einer stabileren, zuverlässigeren und langfristigeren Abdichtung.

Das Argument für dickere Unterlegscheiben (2 mm – 6 mm)

Dickere Unterlegscheiben sind im Wesentlichen Problemlöser für unvollkommene Bedingungen.

Ihr Hauptvorteil ist die Fähigkeit, unebene Oberflächen abzudichten. Aufgrund ihres erhöhten Materialvolumens bieten sie auch eine bessere Vibrationsdämpfung und elektrische Isolierung.

Das kritische Risiko des „Kriechens“ (Kaltfluss)

Kriechen ist der wichtigste Faktor, der bei PTFE berücksichtigt werden muss. Unter anhaltender Druckbelastung verformt sich das Material langsam und „fließt“ vom Druckpunkt weg.

Dickere Unterlegscheiben sind erheblich anfälliger für Kriechen. Wenn die Unterlegscheibe zu stark kriecht, nimmt die Schraubenlast ab und die Dichtung versagt schließlich. Dies ist der Hauptgrund, die dünnste Unterlegscheibe zu verwenden, die die Aufgabe erfüllen kann.

Die richtige Wahl für Ihre Anwendung treffen

Verwenden Sie diese Richtlinien, um eine Dicke basierend auf Ihrem primären Ziel auszuwählen.

- Wenn Ihr Hauptaugenmerk auf einer Hochdruck-, gasdichten Abdichtung liegt: Wählen Sie die dünnstmögliche Unterlegscheibe, die die Oberflächenbeschaffenheit Ihrer Komponenten aufnehmen kann.

- Wenn Ihr Hauptaugenmerk auf der Abdichtung unebener oder beschädigter Oberflächen liegt: Eine dickere Unterlegscheibe bietet mehr Material, um Lücken zu füllen, aber stellen Sie sicher, dass Sie sich gut innerhalb ihrer Druckgrenzen bewegen, um Kriechen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Abstandshaltung oder reibungsarmer Bewegung liegt: Wählen Sie die Dicke basierend auf dem erforderlichen Spalt und berücksichtigen Sie jegliche Kompression, die unter Last auftritt.

- Wenn Ihr Hauptaugenmerk auf Vibrationsdämpfung oder elektrischer Isolierung liegt: Eine dickere Unterlegscheibe ist im Allgemeinen überlegen und bietet mehr Material zur Energieabsorption oder zum Widerstand gegen elektrischen Strom.

Letztendlich ist die Wahl der richtigen Dicke der Unterlegscheibe grundlegend für die Konstruktion einer Verbindung, die stabil und langlebig funktioniert.

Zusammenfassungstabelle:

| Anwendungsfokus | Empfohlener Dickenbereich | Wesentliche Überlegung |

|---|---|---|

| Hochdruck-, gasdichte Abdichtung | 0,03 mm – 0,5 mm | Überlegene Extrusionsbeständigkeit, minimales Kriechen. |

| Abdichten unebener/beschädigter Oberflächen | 2 mm – 6 mm | Mehr Material zum Füllen von Lücken; auf Druckgrenzen achten. |

| Abstandshaltung oder reibungsarme Bewegung | Variabel | Wahl basierend auf dem erforderlichen Spalt nach Kompression. |

| Vibrationsdämpfung / Isolierung | 2 mm – 6 mm | Erhöhtes Materialvolumen für bessere Leistung. |

Benötigen Sie eine kundenspezifische PTFE-Unterlegscheibenlösung?

Die Wahl der richtigen Dicke ist entscheidend für Leistung und Sicherheit. KINTEK ist spezialisiert auf die Herstellung von präzisen PTFE-Komponenten, einschließlich kundenspezifischer Unterlegscheiben, für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Wir bieten:

- Fachkundige Beratung: Unsere Ingenieure helfen Ihnen bei der Auswahl der idealen Dicke und des Materials für Ihre spezifischen Druck-, Temperatur- und Oberflächenbedingungen.

- Kundenspezifische Fertigung: Von Prototypen bis hin zu Großserien liefern wir Unterlegscheiben, die Ihre genauen Spezifikationen hinsichtlich Zuverlässigkeit und Langlebigkeit erfüllen.

Sichern Sie den Erfolg Ihrer Baugruppe. Kontaktieren Sie unser Team noch heute für eine Beratung und ein Angebot!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Anpassbare PTFE-Tiegel für Labor- und Industrieanwendungen

Andere fragen auch

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit