Kurz gesagt, EPDM-Ventilsitze sind der Industriestandard für wasserbasierte Anwendungen. Ihre chemische Struktur macht sie außergewöhnlich beständig gegen Wasser, Dampf und polare Lösungsmittel, was sie zur Standardwahl für Systeme wie die kommunale Wasseraufbereitung, -verteilung und kommerzielle HLK macht.

Die Eignung eines Ventilsitzes wird nicht durch den Anwendungsnamen bestimmt, sondern durch die chemische Verträglichkeit des Sitzmaterials mit dem hindurchfließenden Medium. EPDM eignet sich hervorragend für Wasser und Dampf, versagt jedoch bei Ölen und kohlenwasserstoffbasierten Flüssigkeiten.

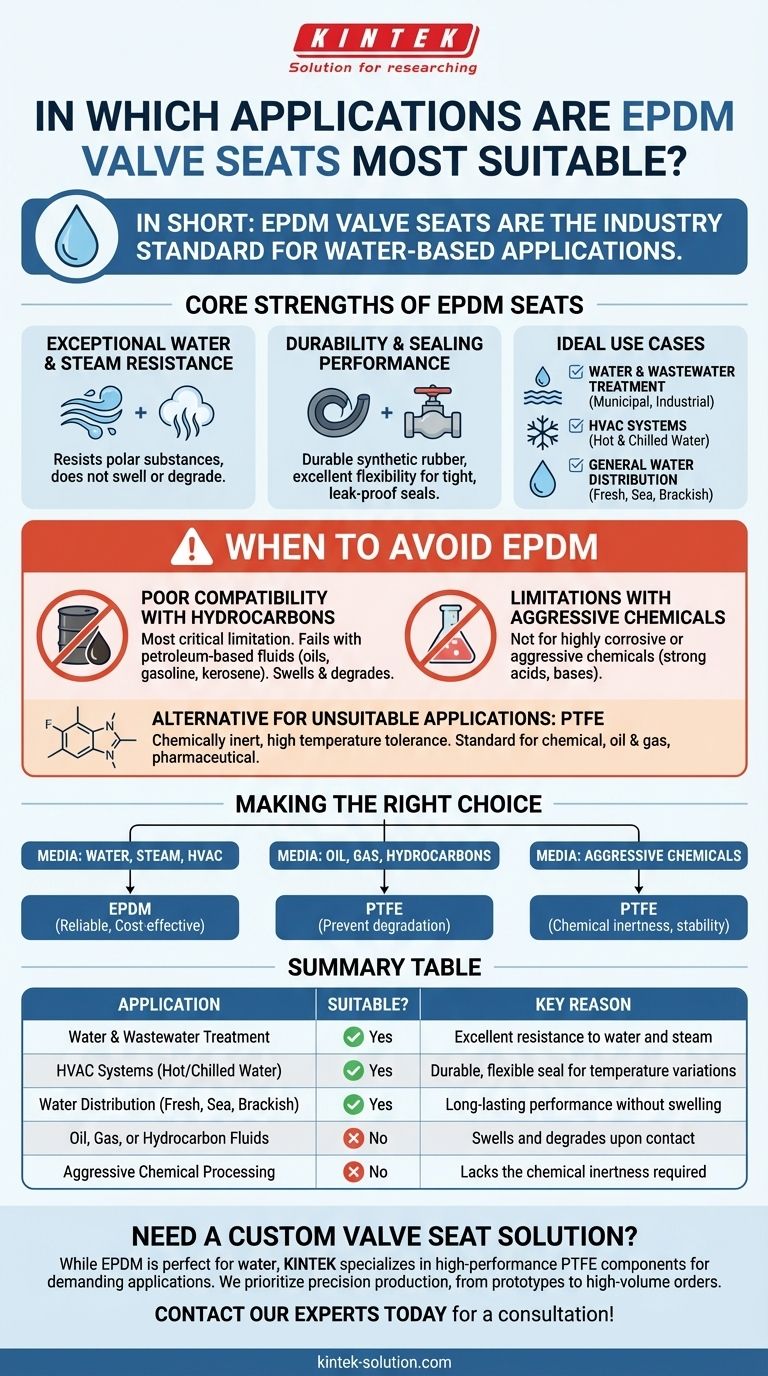

Die Kernstärken von EPDM-Sitzen

Das Verständnis der Eigenschaften von Ethylen-Propylen-Dien-Monomer (EPDM)-Kautschuk ist der Schlüssel, um zu wissen, wo es am besten funktioniert. Seine molekulare Zusammensetzung verleiht ihm eine ausgeprägte Reihe von Vorteilen in bestimmten Umgebungen.

Außergewöhnliche Wasser- und Dampfbeständigkeit

Die Hauptstärke von EPDM ist seine hervorragende Beständigkeit gegen polare Substanzen wie Wasser. Im Gegensatz zu anderen Elastomeren quillt es nicht auf, wird nicht weich und zersetzt sich nicht, wenn es Wasser, Abwasser oder Dampf ausgesetzt wird, was eine langlebige und zuverlässige Abdichtung gewährleistet.

Haltbarkeit und Dichtungsleistung

Als strapazierfähiger synthetischer Kautschuk bietet EPDM eine ausgezeichnete Flexibilität. Dies ermöglicht es ihm, auch bei geringfügigen Unvollkommenheiten im Ventilgehäuse oder der Scheibe eine dichte, leckagefreie Abdichtung innerhalb des Ventils zu erzeugen. Diese Widerstandsfähigkeit trägt zu seiner langen Lebensdauer in anspruchsvollen Systemen bei.

Ideale Anwendungsfälle

Basierend auf diesen Eigenschaften sind EPDM-Sitze die bevorzugte Wahl in mehreren Schlüsselindustrien.

- Wasser- und Abwasseraufbereitung: Von kommunalen Anlagen bis hin zur industriellen Wasserreinigung bewältigt EPDM die verschiedenen Stufen der Wasseraufbereitung problemlos.

- HLK-Systeme: Heizungs-, Lüftungs- und Klimaanlagen sind auf die Zirkulation von heißem und gekühltem Wasser angewiesen, eine perfekte Umgebung für EPDM.

- Allgemeine Wasserverteilung: Jedes System, das für den Transport von Frischwasser, Meerwasser oder Brackwasser ausgelegt ist, ist eine geeignete Anwendung.

Die Kompromisse verstehen: Wann man EPDM vermeiden sollte

Kein einzelnes Material ist eine universelle Lösung. Dieselben Eigenschaften, die EPDM ideal für Wasseranwendungen machen, machen es für andere völlig ungeeignet. Die Kenntnis seiner Grenzen ist entscheidend, um kostspielige Ventilversagen zu verhindern.

Schlechte Verträglichkeit mit Kohlenwasserstoffen

Dies ist die kritischste Einschränkung von EPDM. Es weist eine geringe Beständigkeit gegenüber erdölbasierten Flüssigkeiten auf, einschließlich Ölen, Benzin, Kerosin und den meisten Kohlenwasserstofflösungsmitteln. Der Kontakt mit diesen Substanzen führt dazu, dass der EPDM-Sitz aufquillt, weich wird und sich schnell zersetzt, was zu einem katastrophalen Ventilversagen führt.

Grenzen bei aggressiven Chemikalien

Obwohl EPDM viele verdünnte Chemikalien gut verträgt, ist es nicht für hochkorrosive oder aggressive chemische Prozesse ausgelegt. Für Anwendungen mit starken Säuren, Laugen oder speziellen Lösungsmitteln ist ein inerteres Material erforderlich.

Die Rolle von PTFE als Alternative

Für Anwendungen, bei denen EPDM ungeeignet ist, werden häufig Materialien wie PTFE (Polytetrafluorethylen) verwendet. PTFE ist nahezu chemisch inert und weist eine viel höhere Temperaturbeständigkeit auf, was es zur Standardwahl für die chemische Verarbeitung, Öl und Gas sowie die pharmazeutische Industrie macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Sitzmaterials ist eine einfache Angelegenheit, das Material an das Medium anzupassen.

- Wenn Ihr Hauptaugenmerk auf Wasser, Dampf oder HLK liegt: EPDM ist die zuverlässigste und kostengünstigste Wahl, um eine dauerhafte, leckagefreie Abdichtung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Öl, Gas oder Kohlenwasserstofflösungsmitteln liegt: Sie müssen ein anderes Material wie PTFE spezifizieren, um eine schnelle Materialzersetzung und Systemausfälle zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf aggressiven chemischen Prozessen liegt: PTFE ist aufgrund seiner chemischen Inertheit und Stabilität über einen weiten Temperaturbereich die überlegene Wahl.

Letztendlich ist die Wahl des richtigen Ventilsitzmaterials der wichtigste Faktor, um die langfristige Leistung und Sicherheit des Ventils zu gewährleisten.

Zusammenfassungstabelle:

| Anwendung | Geeignet? | Hauptgrund |

|---|---|---|

| Wasser- & Abwasseraufbereitung | ✅ Ja | Ausgezeichnete Beständigkeit gegen Wasser und Dampf |

| HLK-Systeme (Heiß-/Kaltwasser) | ✅ Ja | Haltbare, flexible Dichtung für Temperaturschwankungen |

| Wasserverteilung (Süß-, Meer-, Brackwasser) | ✅ Ja | Langlebige Leistung ohne Aufquellen |

| Öl-, Gas- oder Kohlenwasserstoffflüssigkeiten | ❌ Nein | Quillt bei Kontakt auf und zersetzt sich |

| Aggressive chemische Verarbeitung | ❌ Nein | Es fehlt die erforderliche chemische Inertheit |

Benötigen Sie eine kundenspezifische Ventilsitzlösung?

Während EPDM perfekt für Wasser ist, erfordern viele anspruchsvolle Anwendungen die überlegene chemische Beständigkeit und Temperaturstabilität von PTFE.

KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten – einschließlich kundenspezifischer Ventilsitze, Dichtungen und Auskleidungen – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Wir legen Wert auf Präzisionsfertigung und bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen, um die Zuverlässigkeit und Sicherheit Ihres Systems zu gewährleisten.

Lassen Sie uns Ihnen helfen, das perfekte Material für Ihr spezifisches Medium und Ihre Betriebsbedingungen auszuwählen. Kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische PTFE- und Nitril-Membranpumpenkomponenten für anspruchsvolle Anwendungen

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Wie profitiert PTFE der Halbleiterindustrie? Unerlässlich für die Herstellung von hochreinen Chips

- Welche technischen Hauptmerkmale beeinflussen die Leistung von PTFE-Membranen? Optimierung auf Haltbarkeit & Chemische Beständigkeit

- Warum sind PTFE-ausgekleidete Membranventile für die Abwasserbehandlung geeignet? Gewährleistung von Zuverlässigkeit und Kosteneinsparungen

- Wie wirkt sich der niedrige Reibungskoeffizient von PTFE-Kugeln auf ihren Einsatz in Ventilen und Pumpen aus? Steigerung von Effizienz und Zuverlässigkeit

- Welche Schlüsseleigenschaften von PTFE sind für Faltenbälge und Membranen vorteilhaft? Erzielen Sie unübertroffene Zuverlässigkeit in rauen Umgebungen