In der Luft- und Raumfahrtindustrie ist Teflon unverzichtbar für eine Reihe kritischer Anwendungen, bei denen Leistung und Zuverlässigkeit nicht verhandelbar sind. Es wird am häufigsten für Hochleistungs-Draht- und Kabelisolierungen, chemikalienbeständige Dichtungen und Dichtungen, reibungsarme Beschichtungen für Lager und mechanische Teile sowie langlebige Kraftstoffschläuche verwendet.

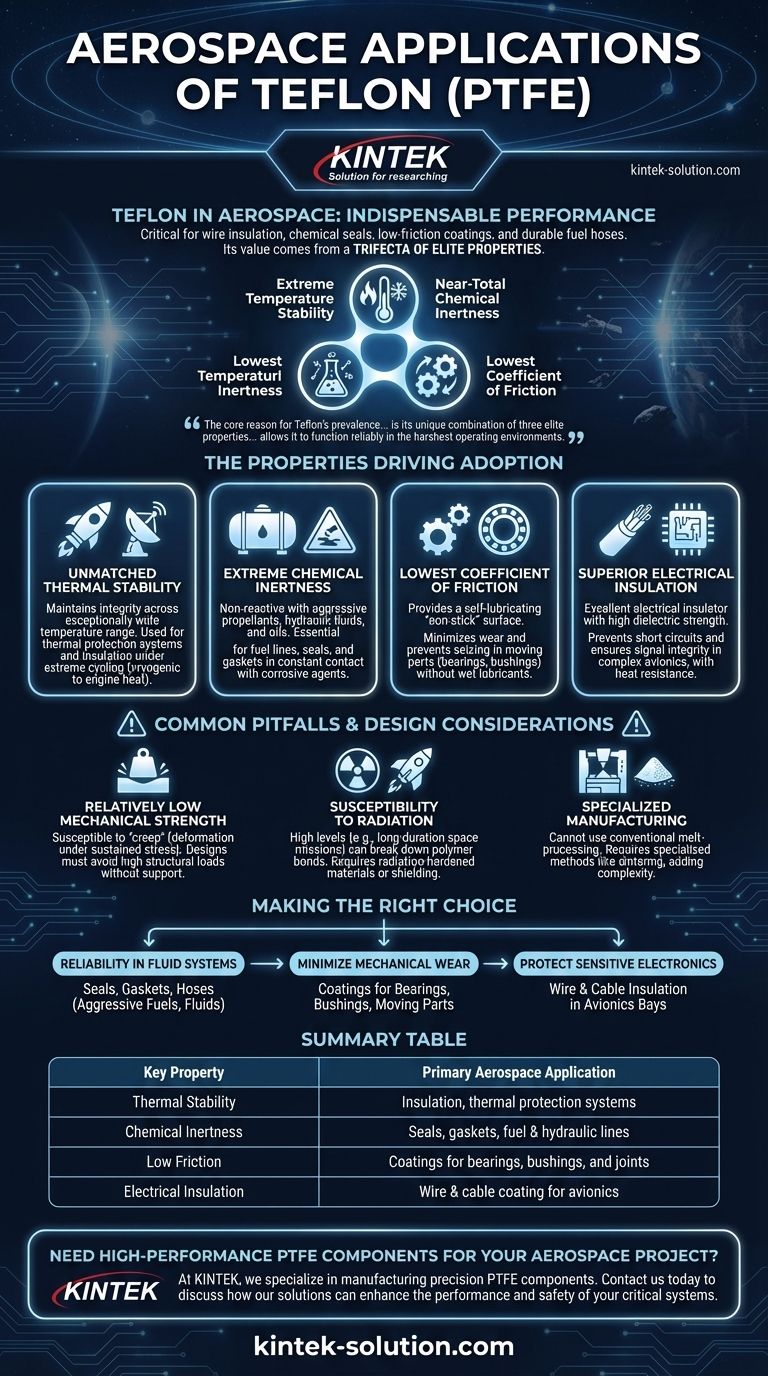

Der Hauptgrund für die Verbreitung von Teflon in der Luft- und Raumfahrt ist nicht eine einzelne Eigenschaft, sondern seine einzigartige Kombination aus drei erstklassigen Eigenschaften: extreme Temperaturbeständigkeit, nahezu vollständige chemische Inertheit und einer der niedrigsten Reibungskoeffizienten aller festen Materialien. Dieses Dreigestirn ermöglicht es ihm, unter den härtesten denkbaren Betriebsbedingungen zuverlässig zu funktionieren.

Die Eigenschaften, die die Einführung in die Luft- und Raumfahrt vorantreiben

Um zu verstehen, wo Teflon (PTFE) eingesetzt wird, müssen Sie zunächst verstehen, warum es anderen Materialien vorgezogen wird. Sein Wert liegt in einigen grundlegenden Merkmalen, die es einzigartig für die Anforderungen des Fluges und der Weltraumforschung machen.

Unübertroffene thermische Stabilität

Teflon behält seine strukturelle Integrität und Leistung über einen außergewöhnlich breiten Temperaturbereich bei. Es kann der kryogenen Kälte des tiefen Weltraums und den hohen Temperaturen standhalten, die in Triebwerkskompartimenten oder beim Wiedereintritt in die Atmosphäre entstehen.

Diese Eigenschaft macht es für Komponenten in thermischen Schutzsystemen und als Isolierung unerlässlich, die unter extremen thermischen Zyklen nicht versagt.

Extreme chemische Inertheit

Teflon ist mit fast allen Industriechemikalien, Lösungsmitteln und korrosiven Mitteln nicht reaktiv. Dies ist ein entscheidendes Sicherheits- und Zuverlässigkeitsmerkmal in der Luft- und Raumfahrt.

Das bedeutet, dass Teflon für Kraftstoffleitungen, Dichtungen und Dichtungen verwendet werden kann, die ständig mit aggressiven Raketentreibstoffen, Hydraulikflüssigkeiten und Ölen in Kontakt stehen, ohne sich zu zersetzen oder auszufallen.

Der niedrigste Reibungskoeffizient

Bekannt für seine „Antihaft“-Eigenschaft bietet Teflon eine selbstschmierende Oberfläche, die die Reibung zwischen beweglichen Teilen minimiert. Dies reduziert den Verschleiß erheblich und verhindert, dass Komponenten festsitzen.

Diese Eigenschaft wird genutzt, indem Teflonbeschichtungen auf Lager, Buchsen und andere mechanische Verbindungen aufgetragen werden, insbesondere in Situationen, in denen herkömmliche Nassschmierstoffe unpraktisch sind oder versagen könnten.

Überlegene elektrische Isolierung

Teflon ist ein ausgezeichneter elektrischer Isolator mit hoher Durchschlagsfestigkeit. Es leitet keinen Strom und ist somit ein ideales Material zum Schutz von Verkabelungen.

Deshalb ist es das Material der Wahl für die Beschichtung von Drähten und Kabeln in komplexen Avioniksystemen, wo es Kurzschlüsse verhindert und die Signalintegrität gewährleistet, während es gleichzeitig Hitzebeständigkeit bietet.

Häufige Fallstricke und Designüberlegungen

Obwohl seine Eigenschaften außergewöhnlich sind, ist Teflon keine universelle Lösung. Ingenieure müssen seine spezifischen Einschränkungen berücksichtigen, um die Systemintegrität zu gewährleisten.

Relativ geringe mechanische Festigkeit

Im Vergleich zu Metallen oder anderen technischen Kunststoffen ist Teflon relativ weich und anfällig für „Kriechen“ – die Tendenz, sich unter anhaltender mechanischer Beanspruchung langsam zu verformen.

Konstruktionen müssen dies berücksichtigen, indem sichergestellt wird, dass Komponenten ohne angemessene Unterstützung keinen hohen strukturellen Belastungen ausgesetzt sind.

Anfälligkeit für Strahlung

Bei Langzeitmissionen außerhalb des schützenden Magnetfelds der Erde können hohe Strahlungsniveaus dazu führen, dass die Bindungen im Teflonpolymer mit der Zeit abgebaut werden.

Für Missionen mit hoher Strahlungsbelastung müssen Ingenieure möglicherweise strahlungsgehärtete Materialien auswählen oder kritische Teflonkomponenten angemessen abschirmen.

Spezialisierte Herstellungsprozesse

Teflon kann nicht mit herkömmlichen Schmelzverarbeitungstechniken wie viele andere Thermoplaste verarbeitet werden. Es erfordert spezialisierte Methoden wie Sintern, was die Herstellung komplexer und teurer machen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Materials ist im Maschinenbau für Luft- und Raumfahrt von größter Bedeutung. Die Anwendungsfälle von Teflon sind spezifisch und werden von seinen Kernstärken bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit von Fluidsystemen liegt: Die chemische Inertheit von Teflon macht es zur definitiven Wahl für Dichtungen, Dichtungen und Schläuche, die aggressiven Kraftstoffen und Hydraulikflüssigkeiten ausgesetzt sind.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des mechanischen Verschleißes ohne Nassschmierstoffe liegt: Sein außergewöhnlich niedriger Reibungskoeffizient ist ideal für die Beschichtung von Lagern, Buchsen und anderen beweglichen Teilen, die im Vakuum oder bei extremen Temperaturen reibungslos funktionieren müssen.

- Wenn Ihr Hauptaugenmerk auf dem Schutz empfindlicher Elektronik liegt: Seine Hochleistungs-Dielektrizitätseigenschaften und thermische Stabilität sind entscheidend für die Isolierung von Drähten und Kabeln in dichten, hochtemperaturbeladenen Avionikschächten.

Letztendlich gewährleistet die einzigartige Kombination von Eigenschaften von Teflon die Betriebsintegrität in Umgebungen, in denen ein Ausfall keine Option ist.

Zusammenfassungstabelle:

| Schlüsseleigenschaft | Hauptanwendung in der Luft- und Raumfahrt |

|---|---|

| Thermische Stabilität | Isolierung, thermische Schutzsysteme |

| Chemische Inertheit | Dichtungen, Dichtungen, Kraftstoff- & Hydraulikleitungen |

| Geringe Reibung | Beschichtungen für Lager, Buchsen und Gelenke |

| Elektrische Isolierung | Draht- & Kabelbeschichtung für Avionik |

Benötigen Sie Hochleistungs-PTFE-Komponenten für Ihr Luft- und Raumfahrtprojekt?

Bei KINTEK sind wir auf die Herstellung von präzisen PTFE-Komponenten spezialisiert – einschließlich Dichtungen, Auskleidungen und kundenspezifischen Laborgeräten – für die anspruchsvollen Sektoren Halbleiter, Medizin, Labor und Industrie. Unsere Expertise in der kundenspezifischen Fertigung, von Prototypen bis hin zu Großserienaufträgen, stellt sicher, dass Sie Teile erhalten, die den strengen Standards der Zuverlässigkeit in der Luft- und Raumfahrt entsprechen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PTFE-Lösungen die Leistung und Sicherheit Ihrer kritischen Systeme verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit