Kurz gesagt, PTFE-Ventilsitzringe sind Hochleistungsdichtkomponenten, die im Inneren von Industrieventilen verwendet werden, um eine leckagefreie Absperrung zu gewährleisten. Sie sind unerlässlich in Anwendungen, in denen das Prozessmedium chemisch aggressiv ist, hohe Reinheit erfordert oder bei denen ein reibungsarmer Betrieb für die Leistung und Lebensdauer des Ventils von entscheidender Bedeutung ist.

Der Kernwert eines PTFE-Ventilsitzes liegt nicht nur in seiner Fähigkeit abzudichten, sondern in seiner Kapazität, diese Abdichtung unter Bedingungen aufrechtzuerhalten – extreme chemische Einwirkung, Temperaturschwankungen und ständige Reibung –, die die meisten anderen Materialien versagen lassen würden.

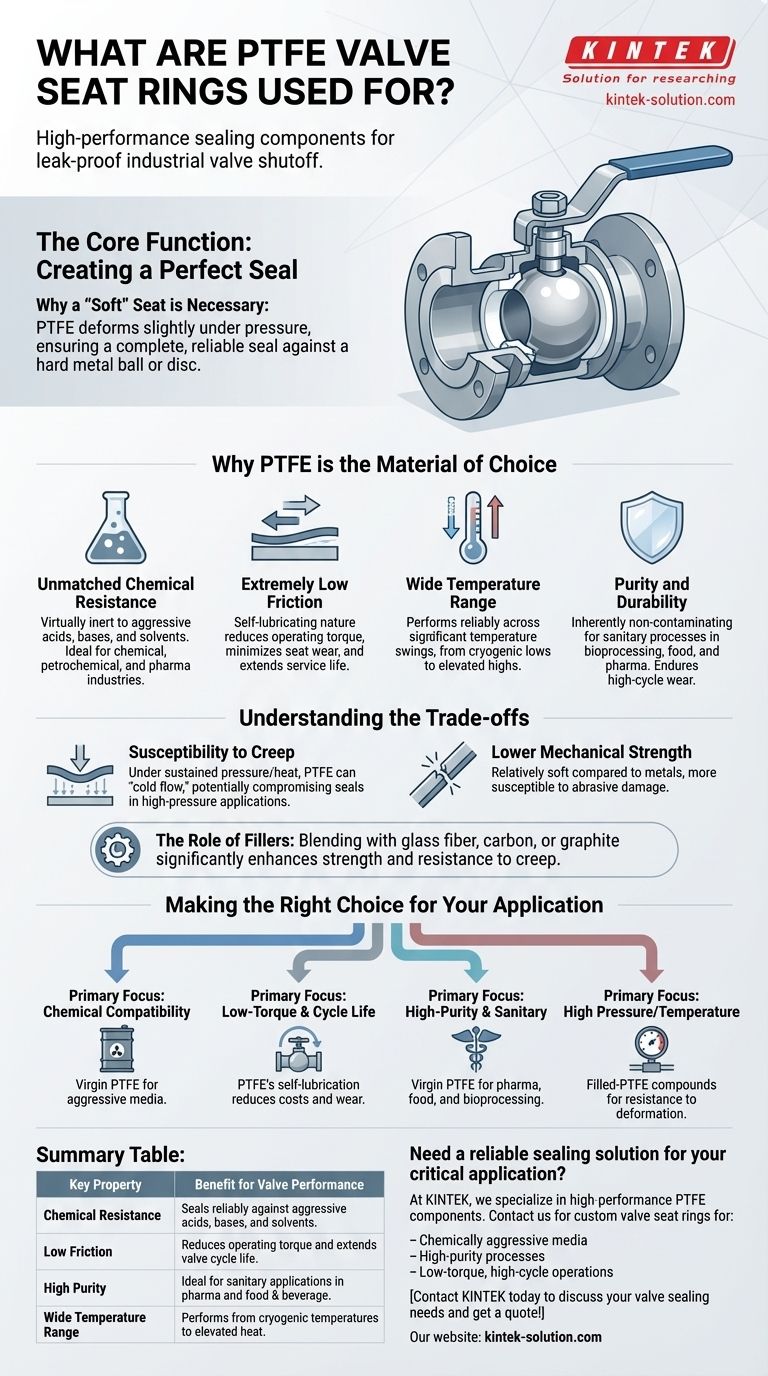

Die Kernfunktion: Schaffung einer perfekten Dichtung

Die Hauptaufgabe eines Ventils besteht darin, den Durchfluss zu starten, zu stoppen oder zu regulieren. Die Qualität seiner Absperrfähigkeit hängt fast vollständig von der Unversehrtheit seines Sitzes ab.

Warum ein „weicher“ Sitz notwendig ist

Die meisten Industrieventile, wie Kugel- oder Absperrschieber, verwenden ein hartes Metallteil (eine Kugel oder Scheibe), um den Durchfluss zu blockieren. Um eine absolut dichte Abdichtung zu erreichen, muss dieses Metallteil gegen ein weicheres, anpassungsfähigeres Material drücken.

Das ist die Aufgabe des Ventilsitzrings. PTFE, ein widerstandsfähiges Polymer, verformt sich unter Druck leicht, um alle mikroskopischen Unregelmäßigkeiten zwischen der Kugel oder Scheibe und dem Ventilgehäuse auszufüllen und so eine vollständige und zuverlässige Abdichtung zu gewährleisten.

Warum PTFE das Material der Wahl ist

Obwohl andere Polymere für Ventilsitze verwendet werden können, verfügt PTFE (Polytetrafluorethylen) über eine einzigartige Kombination von Eigenschaften, die es zur überlegenen Wahl für anspruchsvolle Anwendungen machen.

Unübertroffene chemische Beständigkeit

PTFE ist praktisch inert gegenüber fast allen Industriechemikalien, Säuren und Laugen. Dies macht es zur Standardwahl für Ventile in der chemischen Industrie, der Petrochemie und der Pharmaindustrie, wo aggressive Medien weniger widerstandsfähige Materialien schnell zersetzen würden.

Extrem geringe Reibung

PTFE weist einen der niedrigsten Reibungskoeffizienten aller festen Materialien auf, eine Eigenschaft, die oft mit nassem Eis auf nassem Eis verglichen wird. Diese selbstschmierende Natur bedeutet, dass weniger Drehmoment zum Öffnen oder Schließen des Ventils erforderlich ist, wodurch die Größe und die Kosten des benötigten Aktuators reduziert werden. Außerdem minimiert es den Verschleiß am Sitz und verlängert so die Lebensdauer des Ventils.

Großer Temperaturbereich

PTFE-Komponenten arbeiten zuverlässig über ein breites Spektrum von Temperaturen, von kryogenen Tiefsttemperaturen bis hin zu erhöhten Höchstwerten. Dies macht sie für Prozesse geeignet, die erheblichen Temperaturschwankungen unterliegen.

Reinheit und Haltbarkeit

In Branchen wie der Bioprozesstechnik, der Lebensmittel- und Getränkeindustrie sowie der Pharmazie ist die Prozessreinheit von größter Bedeutung. Reinst-PTFE ist von Natur aus nicht kontaminierend. Es hält auch erheblichem Verschleiß stand und sorgt selbst bei häufigen Schaltvorgängen für eine langlebige Abdichtung.

Die Kompromisse verstehen

Kein Material ist perfekt. Um eine fundierte Entscheidung zu treffen, ist es entscheidend, die Grenzen von Standard-PTFE zu verstehen.

Anfälligkeit für Kriechen (Kaltfluss)

Unter anhaltendem Druck und Temperatur kann PTFE anfällig für „Kriechen“ oder „Kaltfluss“ sein, bei dem sich das Material im Laufe der Zeit langsam verformt. Dies kann in Hochdruckanwendungen letztendlich die Integrität der Dichtung beeinträchtigen.

Geringere mechanische Festigkeit

Im Vergleich zu Metallen oder härteren Kunststoffen ist PTFE ein relativ weiches Material. Es kann anfälliger für Beschädigungen durch abrasive Medien oder unsachgemäße Installation sein.

Die Rolle von Füllstoffen

Um diese Einschränkungen abzumildern, wird PTFE häufig mit Füllstoffen wie Glasfaser, Kohlenstoff oder Graphit gemischt. Diese gefüllten PTFE-Verbindungen verbessern die mechanische Festigkeit und die Kriechbeständigkeit des Materials erheblich und machen sie für anspruchsvollere Betriebsbedingungen geeignet, während die meisten Vorteile des Basismaterials erhalten bleiben.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Sitzmaterials ist entscheidend für die Ventil-Leistung und Sicherheit. Ihre Entscheidung sollte von Ihrem primären betrieblichen Ziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf chemischer Verträglichkeit liegt: Reinst-PTFE ist der Industriestandard für den Umgang mit aggressiven Medien, bei denen andere Elastomere oder Kunststoffe versagen würden.

- Wenn Ihr Hauptaugenmerk auf einem geringen Drehmomentbetrieb und der Schaltspielzahl liegt: Die selbstschmierenden Eigenschaften von PTFE reduzieren die Betätigungskosten und minimieren den Sitzverschleiß über Tausende von Zyklen hinweg.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder hygienischen Prozessen liegt: Die Inertheit von Reinst-PTFE macht es ideal für Anwendungen in der Pharmazie, der Lebensmittel- und Getränkeindustrie sowie der Bioprozessentwicklung.

- Wenn Sie mit hohem Druck oder hohen Temperaturen zu tun haben: Sie sollten dringend eine gefüllte PTFE-Verbindung in Betracht ziehen, um die notwendige Beständigkeit gegen Verformung und Kriechen zu erhalten.

Letztendlich ist die Auswahl eines PTFE-Ventilsitzes eine Entscheidung für unübertroffene Dichtzuverlässigkeit unter den anspruchsvollsten Betriebsbedingungen.

Zusammenfassungstabelle:

| Wesentliche Eigenschaft | Vorteil für die Ventil-Leistung |

|---|---|

| Chemische Beständigkeit | Dichtet zuverlässig gegen aggressive Säuren, Laugen und Lösungsmittel ab. |

| Geringe Reibung | Reduziert das Betriebsdrehmoment und verlängert die Lebensdauer des Ventils. |

| Hohe Reinheit | Ideal für hygienische Anwendungen in der Pharmazie sowie der Lebensmittel- und Getränkeindustrie. |

| Großer Temperaturbereich | Funktioniert von kryogenen Temperaturen bis hin zu erhöhter Hitze. |

Benötigen Sie eine zuverlässige Dichtungslösung für Ihre kritische Anwendung?

Bei KINTEK sind wir spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten, einschließlich kundenspezifischer Ventilsitzringe. Egal, ob Sie in der Halbleiter-, Medizin-, Labor- oder Industriebranche tätig sind, unsere Präzisionsfertigung gewährleistet eine perfekte Abdichtung für:

- Chemisch aggressive Medien

- Hochreine Prozesse

- Drehmomentarme, hochzyklische Vorgänge

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen, um Ihre genauen Spezifikationen zu erfüllen.

Kontaktieren Sie KINTEK noch heute, um Ihre Ventilabdichtungsanforderungen zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was sollte bei der Auswahl eines CNC-Bearbeitungsservice für PTFE beachtet werden? Schlüsselfaktoren für Präzisionsteile

- Wie trägt die Faserstruktur von expandiertem PTFE-Dichtungen zu ihrer Leistung bei? Erzielen Sie eine überlegene Abdichtung mit technischem ePTFE

- Welche Materialeigenschaften machen Polymer-Kunststoff-Kugellager für vielfältige Industrien geeignet? Herausforderungen in rauen Umgebungen meistern

- Was sind die Nachteile von PTFE-ausgekleideten Absperrventilen? Wichtige Einschränkungen, die zu beachten sind

- Warum werden keramisch verstärkte Laminate in HF-Systemen bevorzugt? Überlegene Signalintegrität & Wärmemanagement

- Wie trägt PTFE zur Leistung von metallischen Kompensatoren bei? Erhöhung der Haltbarkeit in rauen chemischen Umgebungen

- Was sind die Vorteile von Teflon-Unterlegscheiben? Erzielen Sie überlegene Leistung in rauen Umgebungen

- Was muss beim Verkleben von PTFE-Platten beachtet werden? Ein Leitfaden für eine zuverlässige, dauerhafte Verbindung