Die Eignung von Polymer-Kunststoff-Kugellagern ergibt sich direkt aus ihrer Materialzusammensetzung. Im Gegensatz zu Stahl weisen Materialien wie PTFE (Polytetrafluorethylen), PPS und PEEK inhärente Eigenschaften auf, wie außergewöhnliche chemische Beständigkeit, breite Temperaturbeständigkeit und reibungsarme Oberflächen. Diese Eigenschaften ermöglichen es ihnen, zuverlässig in Umgebungen zu funktionieren, in denen herkömmliche Metalllager schnell korrodieren, festsitzen oder ausfallen würden.

Der Kernvorteil von Polymerlagern besteht nicht darin, Metall in allen Szenarien zu ersetzen, sondern darin, spezifische technische Herausforderungen zu lösen. Sie eignen sich hervorragend für Anwendungen, bei denen Korrosion, chemische Exposition, elektrische Leitfähigkeit oder der Bedarf an einem schmiermittelfreien Betrieb Stahl zu einer unpraktischen Wahl machen.

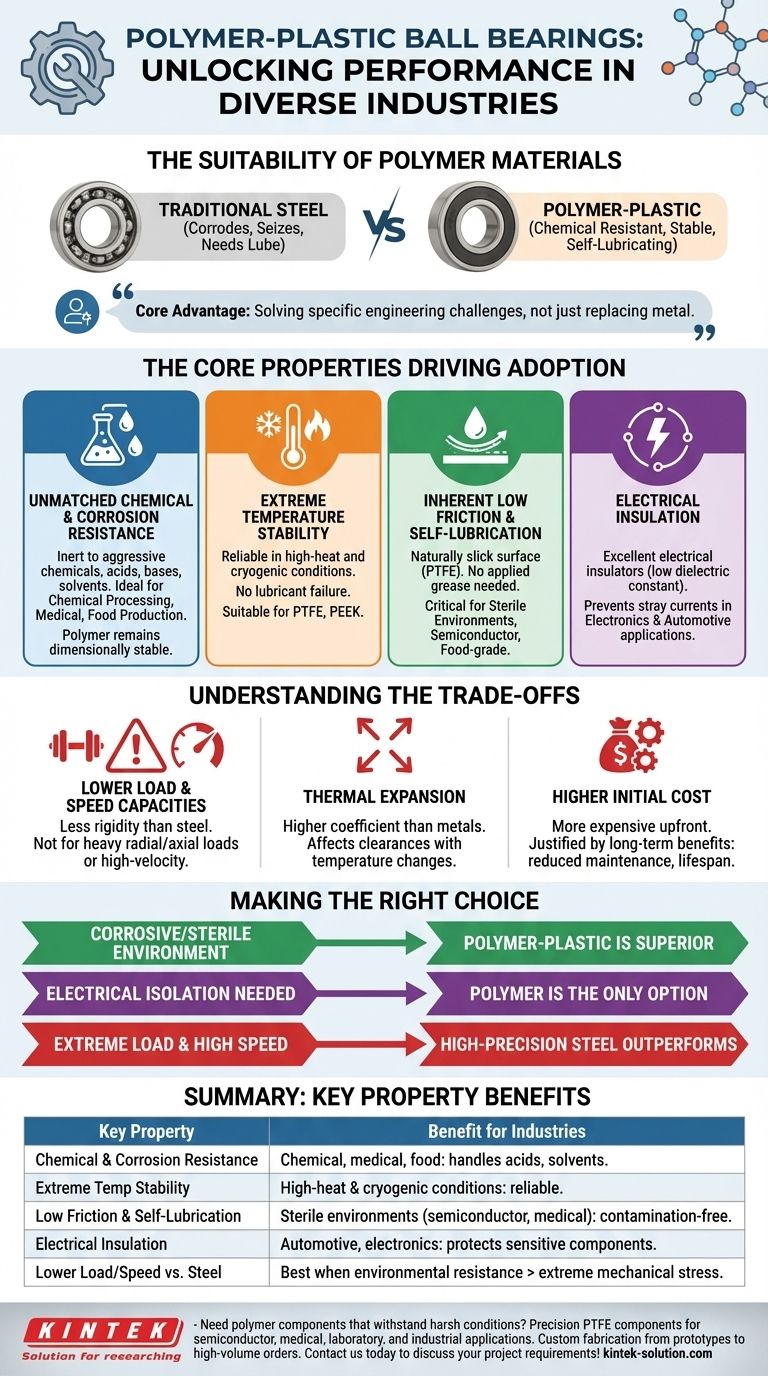

Die Kerneigenschaften, die die Einführung vorantreiben

Um ihren Wert zu verstehen, müssen wir über einen einfachen Vergleich mit Stahl hinausgehen und die spezifischen Eigenschaften analysieren, die Polymere zu einer einzigartigen Lösung für bestimmte Industrien machen.

Unübertroffene chemische Beständigkeit und Korrosionsschutz

Polymere sind von Natur aus inert gegenüber einer Vielzahl aggressiver Chemikalien, einschließlich Säuren, Basen und Lösungsmitteln. Dies macht sie unverzichtbar in Branchen wie der chemischen Verarbeitung, der Herstellung medizinischer Geräte und der Lebensmittelproduktion.

Wo ein Stahlager bei Kontakt mit Reinigungsmitteln oder Prozessflüssigkeiten rosten oder sich zersetzen würde, bleibt ein Polymerlager formstabil und betriebsfähig.

Extreme Temperaturbeständigkeit

Hochleistungspolymere wie PTFE weisen eine hervorragende thermische Stabilität auf und funktionieren sowohl bei hohen Temperaturen als auch bei kryogenen Bedingungen zuverlässig.

Bei diesen Temperaturextremen würden herkömmliche Fettschmierstoffe entweder verbrennen oder gefrieren, was zu einem katastrophalen Ausfall eines Metalllagers führen würde. Polymerlager hingegen benötigen oft keine externe Schmierung.

Inhärente Reibungsarmut und Selbstschmierung

Die Molekularstruktur von Materialien wie PTFE sorgt für eine natürlich glatte, antihaftende Oberfläche. Dies führt zu einem sehr niedrigen Reibungskoeffizienten, ohne dass Fett oder Öl aufgetragen werden muss.

Diese selbstschmierende Eigenschaft ist entscheidend für Anwendungen, bei denen Kontamination ein Hauptanliegen ist, wie z. B. in medizinischen Geräten, der Halbleiterfertigung oder lebensmitteltauglichen Maschinen.

Elektrische Isolierung

Im Gegensatz zu leitfähigen Metalllagern sind Polymere ausgezeichnete elektrische Isolatoren, eine Eigenschaft, die durch ihre niedrige Dielektrizitätskonstante gemessen wird.

Diese Funktion ist in Elektronik- und Automobilanwendungen unerlässlich, bei denen Lager den Fluss von Streustrom verhindern müssen, der andernfalls empfindliche Komponenten beschädigen oder Systemausfälle verursachen könnte.

Die Kompromisse verstehen

Obwohl ihre Eigenschaften erhebliche Vorteile bieten, ist es wichtig, die Einschränkungen von Polymerlagern zu erkennen. Sie sind kein universeller Ersatz für ihre metallischen Gegenstücke.

Geringere Last- und Geschwindigkeitskapazitäten

Generell weisen Polymere nicht die gleiche Steifigkeit und Härte wie Stahl auf. Das bedeutet, dass sie nicht die gleichen hohen radialen und axialen Belastungen aushalten können wie Stahlager vergleichbarer Größe.

Auch ihre maximalen Rotationsgeschwindigkeiten sind typischerweise niedriger. Hochbeanspruchte Anwendungen mit hoher Geschwindigkeit bleiben die Domäne von Präzisionsstahl.

Wärmeausdehnung

Polymere weisen einen höheren Wärmeausdehnungskoeffizienten auf als Metalle. Ingenieure müssen dies berücksichtigen, da erhebliche Temperaturschwankungen dazu führen können, dass sich das Lager stärker als sein Gehäuse ausdehnt oder zusammenzieht, was kritische Spielmaße und die Leistung beeinträchtigt.

Höhere Anfangskosten

Spezialisierte Hochleistungspolymere können in der Anschaffung teurer sein als Standardlager aus Chrom- oder Edelstahl. Die Entscheidung für ihren Einsatz muss durch den langfristigen Nutzen reduzierter Wartung, erhöhter Komponentenlebensdauer in rauen Umgebungen und der Vermeidung kostspieliger Systemausfälle gerechtfertigt werden.

Die richtige Wahl für Ihre Anwendung treffen

Bei der Auswahl geht es nicht darum, welches Material „besser“ ist, sondern welches für die spezifischen betrieblichen Anforderungen Ihres Projekts geeignet ist.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in korrosiven oder sterilen Umgebungen liegt: Polymerlager sind aufgrund ihrer chemischen Inertheit und des Verzichts auf verunreinigende Schmierstoffe die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolierung liegt: Die inhärent nicht leitenden Eigenschaften von Kunststoff machen sie zur einzig gangbaren Option, um Lichtbögen oder Interferenzen zwischen Komponenten zu verhindern.

- Wenn Ihr Hauptaugenmerk auf extremer Last und hoher Drehzahl liegt: Ein herkömmliches Präzisionsstahlager wird in diesen mechanisch anspruchsvollen Rollen fast immer eine Alternative aus Polymerkunststoff übertreffen.

Letztendlich ist die Auswahl eines Polymerlagers eine strategische Entscheidung zur Lösung von Umwelt- und Betriebsherausforderungen, die über die Fähigkeiten herkömmlicher Metallkomponenten hinausgehen.

Zusammenfassungstabelle:

| Schlüsseleigenschaft | Vorteil für Industrien |

|---|---|

| Chemische Beständigkeit & Korrosionsschutz | Ideal für chemische Verarbeitung, Medizin und Lebensmittelproduktion, wo der Kontakt mit Säuren, Basen und Lösungsmitteln üblich ist. |

| Extreme Temperaturbeständigkeit | Funktioniert zuverlässig bei hohen Temperaturen und kryogenen Bedingungen ohne Schmierungsausfall. |

| Geringe Reibung & Selbstschmierung | Verhindert Kontamination in sterilen Umgebungen wie der Halbleiterfertigung und medizinischen Geräten. |

| Elektrische Isolierung | Schützt empfindliche Elektronik in Automobil- und Industrieanwendungen durch Verhinderung von Streuströmen. |

| Geringere Last/Geschwindigkeit im Vergleich zu Stahl | Am besten geeignet für Anwendungen, bei denen die Umweltbeständigkeit wichtiger ist als die Notwendigkeit extremer mechanischer Belastung. |

Benötigen Sie Polymerkomponenten, die rauen Bedingungen standhalten? KINTEK ist spezialisiert auf präzise PTFE-Komponenten (Dichtungen, Auskleidungen, Laborartikel und mehr) für die Halbleiter-, Medizin-, Labor- und Industrieanwendungen. Unsere kundenspezifische Fertigung – vom Prototyp bis zur Großserie – stellt sicher, dass Ihre Ausrüstung in korrosiven, hochreinen oder elektrisch empfindlichen Umgebungen zuverlässig arbeitet. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit