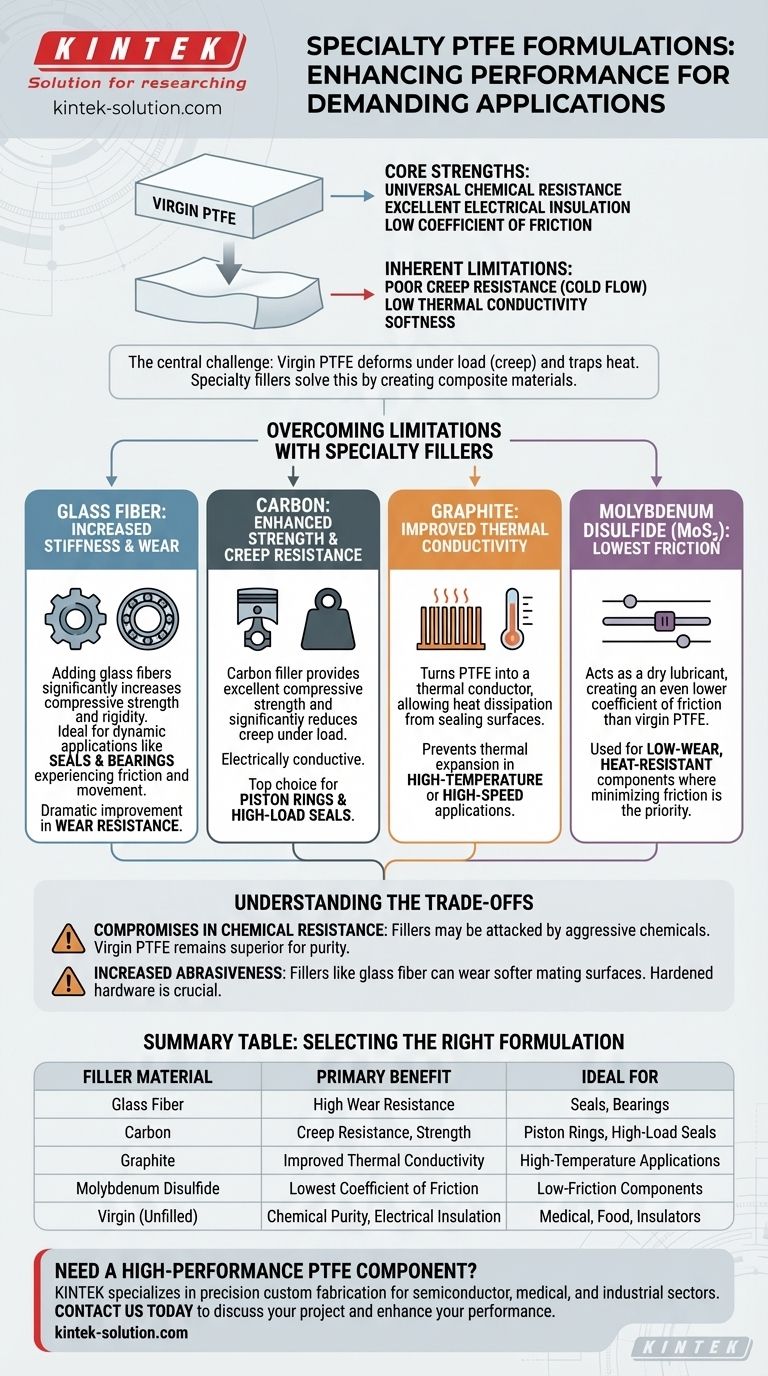

Im Grunde genommen werden spezielle PTFE-Formulierungen durch die Zugabe von Füllstoffen zu Standard-PTFE hergestellt, um bestimmte mechanische oder thermische Eigenschaften zu verbessern. Gängige Beispiele sind glasfaserverstärktes PTFE für bessere Verschleißfestigkeit, kohlenstoffgefülltes PTFE für reduziertes Kriechen, graphitgefülltes PTFE für verbesserte Wärmeleitfähigkeit und molybdändisulfidgefülltes PTFE für einen noch niedrigeren Reibungskoeffizienten.

Die zentrale Herausforderung bei Standard-PTFE (rein) ist seine Weichheit und die Neigung zur Verformung unter Last, ein Phänomen, das als „Kriechen“ bekannt ist. Spezialformulierungen lösen dies, indem sie verstärkende Füllstoffe in die PTFE-Matrix einbetten und so ein Verbundmaterial schaffen, das auf spezifische technische Anforderungen wie Verschleißfestigkeit oder Wärmeableitung zugeschnitten ist.

Die Basis: Verständnis von reinem PTFE

Kernstärken

Reines Polytetrafluorethylen (PTFE) ist ein bemerkenswertes Material, das für mehrere Schlüsseleigenschaften bekannt ist. Es bietet nahezu universelle Chemikalienbeständigkeit, ausgezeichnete elektrische Isolierung und einen sehr niedrigen Reibungskoeffizienten.

Dies macht es zu einer idealen Wahl für Anwendungen, die Reinheit erfordern, wie in der Lebensmittel- oder Medizintechnik, und für Komponenten wie einfache Dichtungen oder elektrische Isolatoren.

Inhärente Einschränkungen

Reines PTFE ist jedoch mechanisch weich. Seine Hauptschwäche ist die geringe Beständigkeit gegen Kriechen (oder Kaltfluss), bei dem sich das Material unter anhaltendem Druck langsam verformt.

Es weist auch eine geringe Wärmeleitfähigkeit auf, was bedeutet, dass es Wärme staut, und nur eine mäßige Verschleißfestigkeit, was es für dynamische Anwendungen mit hoher Belastung ungeeignet macht.

Überwindung von Einschränkungen durch spezielle Füllstoffe

Um die mechanischen Mängel von reinem PTFE zu beheben, werden spezifische Füllstoffe hinzugefügt, um verbesserte Formulierungen zu erzeugen. Jeder Füllstoff zielt auf eine andere Schwäche ab.

Für erhöhte Steifigkeit und Verschleiß: Glasfaser

Die Zugabe von Glasfasern ist eine der häufigsten Methoden zur Verbesserung von PTFE. Dies erhöht die Druckfestigkeit und Steifigkeit erheblich.

Der Hauptvorteil ist eine dramatische Verbesserung der Verschleißfestigkeit, was es ideal für Dichtungen und Lager macht, die Bewegung und Reibung ausgesetzt sind.

Für verbesserte Festigkeit und Kriechfestigkeit: Kohlenstoff

Kohlenstofffüllstoff bietet eine ausgezeichnete Druckfestigkeit und reduziert die Neigung von PTFE, unter Last zu kriechen, erheblich.

Diese Formulierung bietet auch eine gute Wärmeleitfähigkeit und ist im Gegensatz zu reinem oder glasgefülltem PTFE elektrisch leitfähig. Sie ist eine Top-Wahl für Kolbenringe und Dichtungen in anspruchsvollen Anwendungen.

Für verbesserte Wärmeleitfähigkeit: Graphit

Graphit wird fast ausschließlich hinzugefügt, um das Wärmemanagement zu verbessern. Es wandelt PTFE von einem Wärmeisolator in einen Wärmeleiter um.

Dies ermöglicht die Abfuhr von Wärme von Dichtungs- oder Lagerflächen und verhindert thermische Ausdehnung und vorzeitiges Versagen bei Anwendungen mit höheren Temperaturen oder höheren Geschwindigkeiten.

Für die geringste Reibung: Molybdändisulfid (MoS₂)

Obwohl reines PTFE bereits rutschig ist, erzeugt die Zugabe von Molybdändisulfid (MoS₂) einen noch niedrigeren Reibungskoeffizienten.

Dieser Füllstoff wirkt als Trockenschmiermittel und macht das Material außergewöhnlich gleitfähig. Er wird häufig für verschleißarme, hitzebeständige Komponenten in Anwendungen verwendet, bei denen die Minimierung der Reibung oberste Priorität hat.

Verständnis der Kompromisse

Kompromisse bei chemischer Beständigkeit und Reinheit

Die Zugabe eines Füllstoffs bedeutet, dass das resultierende Material nicht mehr zu 100 % reines PTFE ist. Obwohl die hervorragende chemische Beständigkeit im Allgemeinen erhalten bleibt, können bestimmte aggressive Chemikalien das Füllmaterial selbst angreifen.

Dies ist ein entscheidender Faktor für Anwendungen in rauen chemischen Verarbeitungsumgebungen, in denen die universelle Verträglichkeit von reinem PTFE erforderlich ist.

Erhöhte Abriebfestigkeit

Füllstoffe wie Glasfaser können abrasive Wirkung auf weichere Gegenflächen haben. Bei der Konstruktion mit glasfaserverstärktem PTFE ist es entscheidend sicherzustellen, dass die Gegenstücke (wie eine Stahlwelle) ausreichend gehärtet sind, um vorzeitigem Verschleiß vorzubeugen.

Auswahl der richtigen Formulierung für Ihre Anwendung

Die Wahl des richtigen Materials erfordert die Abstimmung der Stärken der Formulierung mit Ihrem primären technischen Ziel.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit und Steifigkeit liegt: Glasfaserverstärktes PTFE ist die effektivste und häufigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Widerstandsfähigkeit gegen Verformung (Kriechen) unter hoher Last liegt: Kohlenstoffgefülltes PTFE bietet die beste strukturelle Integrität.

- Wenn Ihr Hauptaugenmerk auf der Wärmeableitung einer dynamischen Dichtung liegt: Graphitgefülltes PTFE ist speziell für die Wärmeleitfähigkeit konzipiert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der absolut geringsten Reibung liegt: Molybdändisulfid-verstärktes PTFE bietet überlegene selbstschmierende Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf Reinheit, chemischer Inertheit oder elektrischer Isolierung liegt: Reines PTFE bleibt die überlegene und oft notwendige Option.

Letztendlich geht es bei der Auswahl der richtigen PTFE-Formulierung darum, die spezifische Schwäche des Basismaterials gezielt zu adressieren, um die Anforderungen Ihrer Anwendung zu erfüllen.

Zusammenfassungstabelle:

| Füllmaterial | Hauptvorteil | Ideal für |

|---|---|---|

| Glasfaser | Hohe Verschleißfestigkeit | Dichtungen, Lager |

| Kohlenstoff | Kriechfestigkeit, Festigkeit | Kolbenringe, Hochlastdichtungen |

| Graphit | Verbesserte Wärmeleitfähigkeit | Hochtemperaturanwendungen |

| Molybdändisulfid | Niedrigster Reibungskoeffizient | Reibungsarme Komponenten |

| Rein (Ungefüllt) | Chemische Reinheit, Elektrische Isolierung | Medizin, Lebensmittel, Isolatoren |

Benötigen Sie eine Hochleistungs-PTFE-Komponente, die auf Ihre genauen Anforderungen zugeschnitten ist?

Bei KINTEK sind wir auf die Herstellung von präzisen PTFE-Komponenten spezialisiert – von Dichtungen und Auskleidungen bis hin zu kundenspezifischem Laborbedarf – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Ob Sie einen Prototyp oder eine Großbestellung benötigen, unsere Expertise in der kundenspezifischen Fertigung stellt sicher, dass Ihre Anwendung die richtigen Materialeigenschaften erhält, sei es Verschleißfestigkeit, Kriechfestigkeit oder Wärmemanagement.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und unsere Lösungen Ihre Leistung steigern zu lassen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Wie werden PTFE-Dichtungen hergestellt und angepasst? Präzisions-CNC-Bearbeitung für überlegene Leistung

- Woraus bestehen PTFE-Unterlegscheiben? Die Kraft der Kohlenstoff-Fluor-Chemie entschlüsseln

- Was sind die Hauptanwendungsgebiete von Teflon-Faltenbalg-Gleitringdichtungen in der Zellstoff- und Papierherstellung? Steigerung der Zuverlässigkeit & Reduzierung von Ausfallzeiten

- Warum gilt PTFE als Maßstab für reibungsarme Materialien? Unübertroffene Leistung für reibungslose Bewegung

- Was sind die Hauptunterschiede zwischen NBR- und PTFE-Sitzen in Absperrklappen? Wählen Sie die richtige Dichtung für Ihr System

- Was ist der Betriebstemperaturbereich von PTFE-ausgekleideten Absperrklappen? Gewährleisten Sie eine zuverlässige Leistung unter 120°C

- Warum sind PTFE-Federkraftdichtungen ideal für die Halbleiterfertigung? Gewährleistung der Reinheit und Maximierung der Ausbeute

- Wie verbessert mit Silikonöl imprägniertes PTFE die Leistung von Stopfbuchspackungen? Abdichtung mit geringer Reibung verbessern