In der chemischen Verfahrenstechnik sind PTFE-Dichtungen die primäre Lösung für die Abdichtung kritischer Verbindungspunkte, die aggressive und korrosive Medien führen. Sie werden am häufigsten zur Abdichtung von Rohrflanschen, Ventilen, Pumpen und Prozessbehältern wie Wärmetauschern und Destillationskolonnen eingesetzt, wo ihre chemische Inertheit unerlässlich ist, um Leckagen zu verhindern und die Prozessintegrität zu gewährleisten.

Der Kernwert einer PTFE-Dichtung liegt nicht nur in ihrer Anwendung, sondern in ihrer Funktion als ausfallsichere Barriere. Ihre nahezu vollständige Immunität gegen chemische Angriffe macht sie zur Standardwahl für die Eindämmung gefährlicher Stoffe, den Schutz hochwertiger Anlagen und die Wahrung der Produktreinheit in anspruchsvollsten Umgebungen.

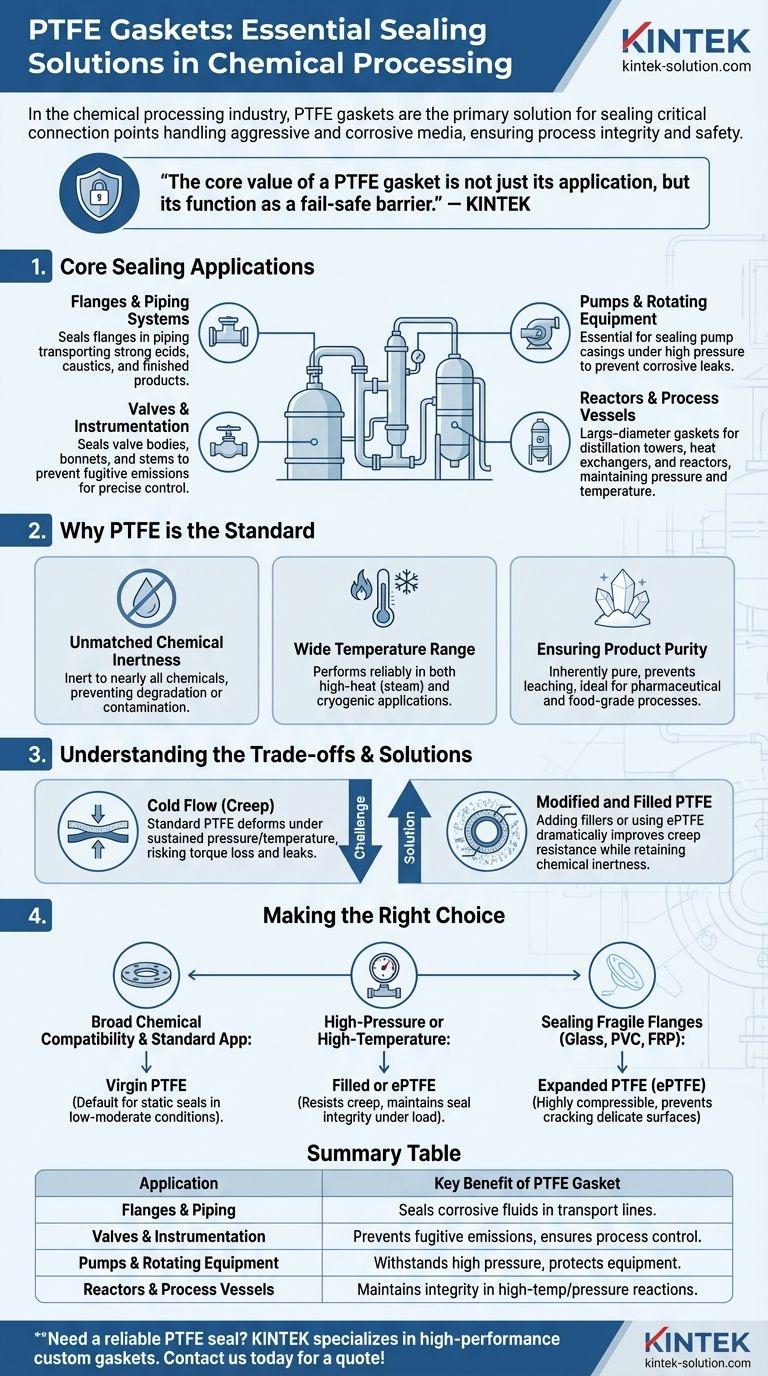

Wesentliche Dichtungsanwendungen in der chemischen Verarbeitung

Die einzigartigen Eigenschaften von PTFE machen es unverzichtbar für die Abdichtung der anfälligsten Stellen im chemischen Prozessstrom. Ihre Anwendung ist direkt mit der Verhinderung des Austretens von korrosiven, toxischen oder hochreinen Flüssigkeiten verbunden.

Flansche und Rohrleitungssysteme

Dichtungen werden zwischen die Flächen zweier verbindender Flanschpaare eingelegt, um eine statische Abdichtung zu erzeugen. In Chemieanlagen transportieren diese Rohre alles, von Rohstoffen wie starken Säuren und Laugen bis hin zu Fertigprodukten und Dampf. PTFE gewährleistet eine langlebige, nicht korrodierende Abdichtung.

Ventile und Instrumentierung

Ventile sind entscheidend für die Steuerung des Flusses von Prozessflüssigkeiten. PTFE-Dichtungen und -Stopfbuchspackungen werden verwendet, um Ventilgehäuse, Deckel und Ventilstangen abzudichten und so gefährliche und kostspielige diffuse Emissionen zu verhindern. Dies gewährleistet eine präzise Prozesskontrolle und Einhaltung von Umweltvorschriften.

Pumpen und rotierende Geräte

Pumpen werden zum Fördern aggressiver Chemikalien verwendet, oft unter hohem Druck. PTFE-Dichtungen sind unerlässlich für die Abdichtung von Pumpengehäusen und Anschlussflanschen und verhindern Leckagen korrosiver Flüssigkeiten, die die Pumpe selbst und die umgebende Ausrüstung beschädigen könnten.

Reaktoren und Prozessbehälter

Großanlagen wie Destillationskolonnen, Wärmetauscher, Kessel und emaillierte Reaktoren sind auf großformatige PTFE-Dichtungen angewiesen. Diese Dichtungen sind entscheidend für die Aufrechterhaltung des für chemische Reaktionen erforderlichen Innen- und Drucks und widerstehen gleichzeitig dem Inhalt des Behälters.

Warum PTFE der Standard für korrosive Umgebungen ist

Die weite Verbreitung von PTFE ist kein Zufall; sie ist ein direktes Ergebnis von Materialeigenschaften, die perfekt zu den Herausforderungen der chemischen Industrie passen.

Unübertroffene chemische Inertheit

Das bestimmende Merkmal von PTFE ist seine Nichtreaktivität. Es ist gegenüber fast allen Industriechemikalien inert, einschließlich der aggressivsten Säuren, Lösungsmittel, Kohlenwasserstoffe und Laugen. Das bedeutet, dass die Dichtung selbst nicht degradiert, aufquillt oder das Prozessmedium verunreinigt.

Großer Temperaturbereich

Chemische Prozesse beinhalten oft extreme Temperaturen. PTFE-Dichtungen arbeiten zuverlässig sowohl bei Hochtemperaturanwendungen, wie Dampfleitungen, als auch im kryogenen Einsatz und bieten eine vielseitige Dichtungslösung über ein breites Betriebsfenster.

Gewährleistung der Produktreinheit

Bei Anwendungen wie der pharmazeutischen oder lebensmitteltechnischen Chemieherstellung ist die Vermeidung von Kontaminationen von größter Bedeutung. PTFE ist ein inhärent reines Material, das keine Chemikalien in den Prozessstrom auslaugt, wodurch die Integrität und Qualität des Endprodukts geschützt wird.

Verständnis der Kompromisse und Einschränkungen

Obwohl unglaublich leistungsfähig, ist Standard-PTFE nicht ohne Herausforderungen. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner korrekten und sicheren Verwendung.

Die Herausforderung des Kaltfließens (Kriechen)

Standard- oder „reines“ PTFE neigt dazu, sich unter anhaltendem Druck und Temperatur im Laufe der Zeit zu verformen oder zu „kriechen“. Dies kann dazu führen, dass die Schrauben eines Flansches ihr Drehmoment verlieren, was potenziell zu einem Leck führen kann.

Die Lösung: Modifiziertes und gefülltes PTFE

Diese Einschränkung wird durch die Verwendung von modifiziertem oder gefülltem PTFE überwunden. Durch die Zugabe von Füllstoffen wie Glasfaser, Kohlenstoff oder Kieselsäure oder durch die Expansion des Materials zu einer weichen, hoch anpassungsfähigen Struktur (ePTFE) verbessern Ingenieure die Kriechfestigkeit der Dichtung dramatisch und behalten dabei oft ihre ausgezeichnete chemische Beständigkeit bei.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen PTFE-Dichtungstyps ist entscheidend für eine langlebige, leckagefreie Abdichtung.

- Wenn Ihr Hauptaugenmerk auf breiter chemischer Kompatibilität in einer Standardanwendung liegt: Reines PTFE ist die Standardwahl für statische Dichtungen an ebenen Flanschen in Systemen mit niedrigem bis mittlerem Druck und Temperatur.

- Wenn Ihr Hauptaugenmerk auf Hochdruck- oder Hochtemperaturanwendungen liegt: Eine gefüllte PTFE-Dichtung (z. B. glasgefüllt) oder eine strukturierte ePTFE-Dichtung ist erforderlich, um dem Kriechen zu widerstehen und die Dichtungsintegrität unter Last aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Abdichtung von empfindlichen Flanschen liegt (z. B. Glas, PVC oder GFK): Eine hoch komprimierbare, weiche Dichtung wie expandiertes PTFE (ePTFE) ist unerlässlich, um eine dichte Abdichtung zu erzeugen, ohne die empfindlichen Flanschoberflächen zu beschädigen oder zu zerbrechen.

Letztendlich ist die Anpassung der spezifischen Anforderungen Ihres chemischen Prozesses an den richtigen Typ der PTFE-Dichtung der Schlüssel zu einem sicheren, zuverlässigen und effizienten Betrieb.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil der PTFE-Dichtung |

|---|---|

| Flansche & Rohrleitungen | Dichtet korrosive Flüssigkeiten (Säuren, Lösungsmittel) in Transportleitungen ab. |

| Ventile & Instrumentierung | Verhindert diffuse Emissionen, gewährleistet Prozesskontrolle. |

| Pumpen & Rotierende Geräte | Hält hohem Druck stand, schützt Geräte vor Leckagen. |

| Reaktoren & Prozessbehälter | Erhält die Integrität bei Hochtemperatur-/Hochdruckreaktionen. |

Benötigen Sie eine zuverlässige PTFE-Dichtung für Ihren chemischen Prozess? KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten, einschließlich kundenspezifischer Dichtungen, Siegel und Auskleidungen für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Wir liefern präzisionsgefertigte Lösungen von Prototypen bis hin zu Großserienaufträgen und stellen sicher, dass Ihre Anlagen sicher und effizient arbeiten. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten