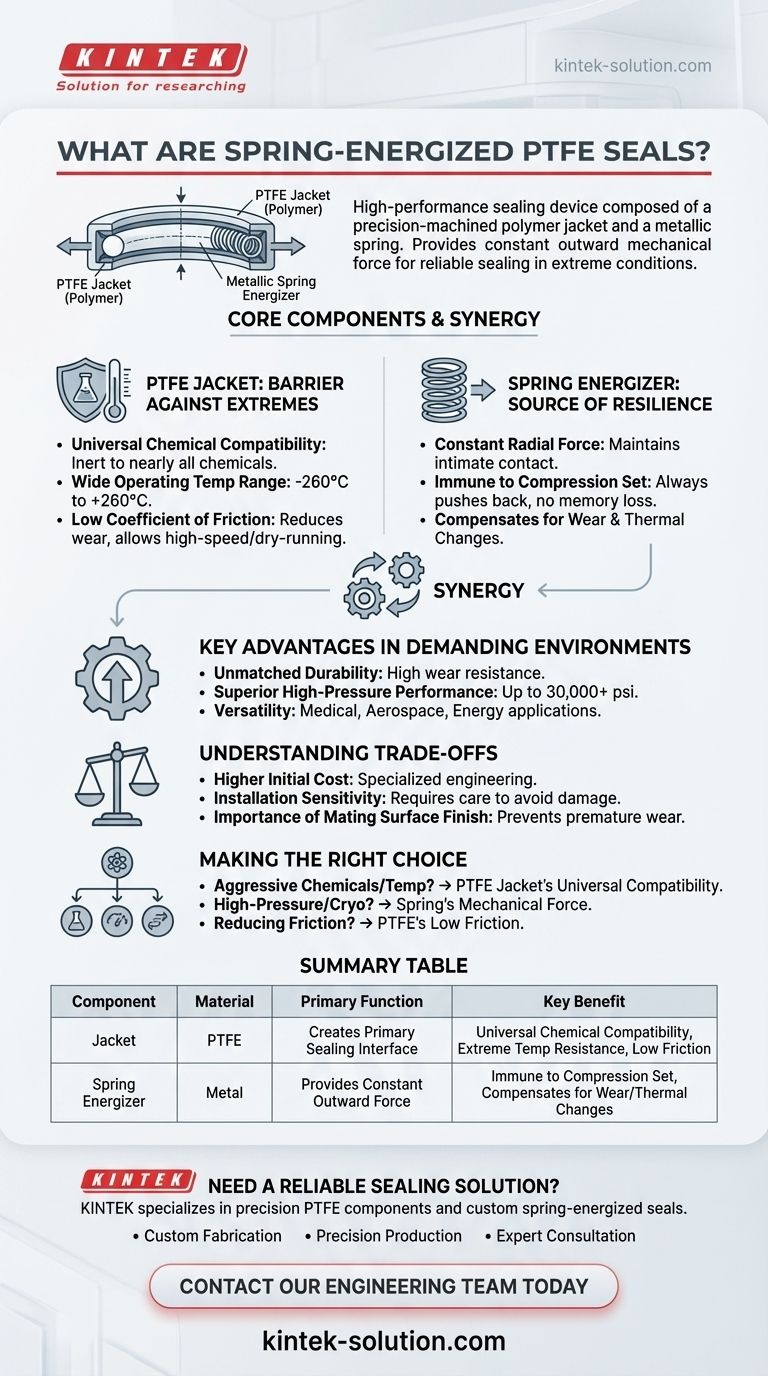

Im Wesentlichen ist eine federunterstützte PTFE-Dichtung ein Hochleistungsdichtelement, das aus einem präzisionsgefertigten Polymerüberzug, typischerweise aus Polytetrafluorethylen (PTFE), und einer metallischen Feder als Versteifungselement besteht. Die Feder übt eine konstante, nach außen gerichtete mechanische Kraft auf die Dichtlippen des PTFE-Mantels aus. Dies erzeugt eine hochzuverlässige und widerstandsfähige Dichtung, insbesondere in Anwendungen, bei denen herkömmliche Elastomerdichtungen wie O-Ringe aufgrund von chemischer Belastung, extremen Temperaturen oder hohem Druck versagen würden.

Während herkömmliche Dichtungen auf der inhärenten Elastizität ihres Materials beruhen, verwenden federunterstützte PTFE-Dichtungen eine mechanische Feder, um eine gleichbleibende Dichtkraft zu gewährleisten. Dieses Konstruktionsprinzip macht sie zur definitiven Lösung für die anspruchsvollsten Industrieumgebungen, in denen Leistung und Zuverlässigkeit nicht verhandelbar sind.

Die zwei Kernkomponenten der Leistung

Um zu verstehen, warum diese Dichtungen so effektiv sind, muss man die synergetische Arbeitsweise ihrer beiden Hauptkomponenten betrachten. Das Design trennt die Materialeigenschaften (der Mantel) von der mechanischen Kraft (die Feder).

Der PTFE-Mantel: Eine Barriere gegen Extreme

Der äußere Mantel ist die primäre Schnittstelle der Dichtung zur Betriebsumgebung. Die Verwendung von PTFE, oft als „König der Kunststoffe“ bezeichnet, bietet eine Reihe erstklassiger Eigenschaften.

PTFE bietet eine universelle chemische Verträglichkeit und bleibt inert, wenn es nahezu allen Industriechemikalien, Lösungsmitteln, Säuren und Basen ausgesetzt wird.

Es verfügt außerdem über einen außergewöhnlich weiten Betriebstemperaturbereich und behält seine Eigenschaften bei kryogenen Bedingungen von bis zu -260 °C (-425 °F) sowie bei hohen Temperaturen über 260 °C (500 °F) bei.

Schließlich weist PTFE einen extrem niedrigen Reibungskoeffizienten auf. Diese inhärente Gleitfähigkeit reduziert Verschleiß und Wärmeerzeugung in dynamischen Anwendungen und ermöglicht einen Hochgeschwindigkeitsbetrieb sowie sogar Trockenlaufsituationen.

Die Federversteifung: Die Quelle der Widerstandsfähigkeit

Die interne Feder ist der Motor der Dichtung. Sie liefert die konstante Radialkraft, die erforderlich ist, um einen engen Kontakt zwischen dem PTFE-Mantel und den Dichtflächen aufrechtzuerhalten.

Diese mechanische Kraft gewährleistet eine dichte Abdichtung auch bei sehr geringen Drücken und gleicht Faktoren aus, die andere Dichtungstypen beeinträchtigen. Zu diesen Faktoren gehören Wärmeausdehnung und -kontraktion, Kriechen des Materials und Verschleiß des Mantels im Laufe der Zeit.

Am wichtigsten ist, dass die Feder die Dichtung unempfindlich gegenüber Druckverformungsresten (Druckverformung) und alterungsbedingter Versprödung macht. Im Gegensatz zu einem Elastomer, das seine „Erinnerung“ verliert und sich mit der Zeit abflacht, drückt die Feder immer zurück und garantiert so eine lange und zuverlässige Lebensdauer.

Wesentliche Vorteile in anspruchsvollen Umgebungen

Die Kombination aus dem PTFE-Mantel und der Federversteifung bietet eine einzigartige Reihe von Fähigkeiten, die kritische technische Herausforderungen lösen.

Unübertroffene Haltbarkeit

Diese Dichtungen sind hochgradig verschleißfest und eignen sich daher ideal für oszillierende oder rotierende Anwendungen, bei denen Reibung eine minderwertige Dichtung schnell zerstören würde. Diese Haltbarkeit reduziert die Wartungszyklen und die damit verbundenen Kosten erheblich.

Überlegene Leistung unter Druck

Die Federversteifung liefert die notwendige Kraft, um die Dichtungsintegrität in Hochdruckanwendungen aufrechtzuerhalten, wobei einige Konstruktionen für Drücke über 30.000 psi ausgelegt sind. Der Systemdruck selbst wirkt ebenfalls auf die Dichtung und erhöht so die Dichtkraft weiter.

Vielseitigkeit in verschiedenen Branchen

Von medizinischen Geräten, die Beständigkeit gegen aggressive Sterilisationsprozesse erfordern, bis hin zu Luft- und Raumfahrt- sowie Energieanwendungen, die extreme Temperaturen und Drücke beinhalten – diese Dichtungen bieten eine zuverlässige Lösung, bei der Kontamination oder Leckage keine Option sind.

Die Abwägungen verstehen

Keine einzelne Lösung ist für jedes Szenario perfekt. Um eine fundierte Entscheidung zu treffen, ist es entscheidend, die Überlegungen zu verstehen, die mit diesen Hochleistungskomponenten verbunden sind.

Höhere Anfangskosten

Federunterstützte PTFE-Dichtungen sind spezialisierte Komponenten, die für extreme Bedingungen entwickelt wurden. Ihr Herstellungsprozess ist komplexer als der eines einfachen geformten O-Rings, was zu höheren Stückkosten führt.

Installationssensibilität

Obwohl sie im Betrieb robust sind, erfordert die relativ starre Natur des PTFE-Mantels Sorgfalt bei der Installation, um ein Zerkratzen oder Einkerben der Dichtlippen zu vermeiden. Im Gegensatz zu einem flexiblen Elastomer kann es nicht einfach über Gewinde oder scharfe Kanten gezogen werden, ohne die richtigen Werkzeuge und Verfahren anzuwenden.

Bedeutung der Oberflächengüte der Gegenflächen

Um eine optimale Leistung und Lebensdauer der Dichtung zu erzielen, müssen die Gegenflächen der Hardware (Welle und Bohrung) eine hochwertige Oberflächengüte aufweisen. Eine raue Oberfläche kann zu vorzeitigem Verschleiß des PTFE-Mantels führen und potenzielle Leckpfade schaffen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Dichtung erfordert die Abstimmung ihrer Fähigkeiten mit Ihrem primären technischen Ziel.

- Wenn Ihr Hauptaugenmerk auf der Handhabung aggressiver Chemikalien oder extremer Temperaturen liegt: Die universelle Kompatibilität und der große Betriebsbereich von federunterstützten PTFE-Dichtungen machen sie zur Standardwahl, wenn Elastomere chemisch zerstört würden oder versagen würden.

- Wenn Ihr Hauptaugenmerk auf Hochdruck- oder kryogenen Anwendungen liegt: Die mechanische Kraft der Feder gewährleistet eine zuverlässige Dichtungsintegrität, die unabhängig vom Materialgedächtnis ist, welches bei diesen Extremen beeinträchtigt wird.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Reibung in Hochgeschwindigkeits- oder ungeschmierten Systemen liegt: Der außergewöhnlich niedrige Reibungskoeffizient des PTFE-Mantels minimiert Verschleiß und Energieverbrauch und verlängert die Lebensdauer der gesamten Baugruppe.

Indem Sie diese Synergie zwischen dem Polymerüberzug und der mechanischen Feder verstehen, können Sie selbstbewusst eine Dichtungsspezifikation für die Widerstandsfähigkeit in Ihren kritischsten Anwendungen festlegen.

Zusammenfassungstabelle:

| Komponente | Material | Hauptfunktion | Hauptvorteil |

|---|---|---|---|

| Mantel | PTFE (Polytetrafluorethylen) | Erzeugt die primäre Dichtfläche | Universelle chemische Verträglichkeit, extreme Temperaturbeständigkeit (-260 °C bis +260 °C), geringe Reibung |

| Federversteifung | Metall (typischerweise) | Liefert konstante, nach außen gerichtete mechanische Kraft | Unempfindlich gegenüber Druckverformungsresten, gleicht Verschleiß und thermische Änderungen aus, gewährleistet zuverlässige Abdichtung |

Benötigen Sie eine zuverlässige Dichtungslösung für Ihre extreme Anwendung?

Bei KINTEK sind wir spezialisiert auf die Herstellung präziser PTFE-Komponenten, einschließlich kundenspezifischer federunterstützter Dichtungen für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Expertise stellt sicher, dass Ihre Dichtungen aggressiven Chemikalien, extremen Temperaturen und hohem Druck standhalten.

Wir bieten:

- Kundenspezifische Fertigung: Von Prototypen bis hin zu Großserienaufträgen

- Präzisionsfertigung: Gewährleistung optimaler Leistung in Ihren kritischen Anwendungen

- Fachberatung: Unterstützung bei der Auswahl der richtigen Dichtungskonstruktion für Ihre spezifischen Bedürfnisse

Lassen Sie uns die widerstandsfähige Dichtungslösung liefern, die Ihr Projekt erfordert. Kontaktieren Sie noch heute unser Ingenieurteam, um Ihre Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Welche Vorteile bieten PTFE-gedichtete Kugellager? Überlegener Schutz, geringe Reibung und Langlebigkeit

- Welche Rolle spielt die thermische Vorgeschichte bei der Verarbeitung von PTFE? Beherrschen Sie die Temperaturkontrolle für überlegene Komponenten

- Welche Faktoren sollten bei der Auswahl von PTFE-Packungen berücksichtigt werden? Wählen Sie die richtige Packung für eine optimale Abdichtung

- Warum wird PTFE in Korrosionsschutzanwendungen eingesetzt? Unübertroffene chemische Beständigkeit für raue Umgebungen

- Warum wird PTFE häufig in elektrisch betätigten Absperrklappenventilen verwendet? Erzielen Sie eine zuverlässige, automatisierte Durchflussregelung

- Welche Vorteile bieten Teflon-O-Ringe? Überlegene Abdichtung für extreme Bedingungen

- In welchen Branchen werden PTFE-ausgekleidete Kugelhähne häufig eingesetzt und warum? Gewährleistung von Sicherheit und Reinheit in anspruchsvollen Anwendungen

- In welchem Szenario können die höheren angegebenen PTFE-Temperaturgrenzen akzeptabel sein? Sicheres Handhaben kurzer thermischer Spitzen