Im Kern sind federbelastete Dichtungen Verbundkonstruktionen, die eine Polymerummantelung, typischerweise aus PTFE, mit einer internen Metallfeder kombinieren. Sie lösen direkt die primäre Schwäche von Standard-PTFE-Dichtungen und O-Ringen: ihre inhärente Inelastizität oder die Unfähigkeit, sich nach dem Komprimieren „zurückzufedern“. Diese interne Feder sorgt für eine konstante, aktive Kraft, die gewährleistet, dass die Dichtung auch bei schwankenden Temperaturen, Drücken oder mechanischem Verschleiß in Kontakt mit den Dichtflächen bleibt.

Der grundlegende Unterschied ist ein Übergang von einem passiven zu einem aktiven Dichtungsmechanismus. Während ein Standard-PTFE-O-Ring ausschließlich auf den Systemdruck angewiesen ist, um eine Abdichtung zu erzeugen, nutzt eine federbelastete Dichtung ihre interne Feder, um eine konstante, zuverlässige Dichtkraft aufrechtzuerhalten, was die Leistung unter anspruchsvollen und dynamischen Bedingungen dramatisch verbessert.

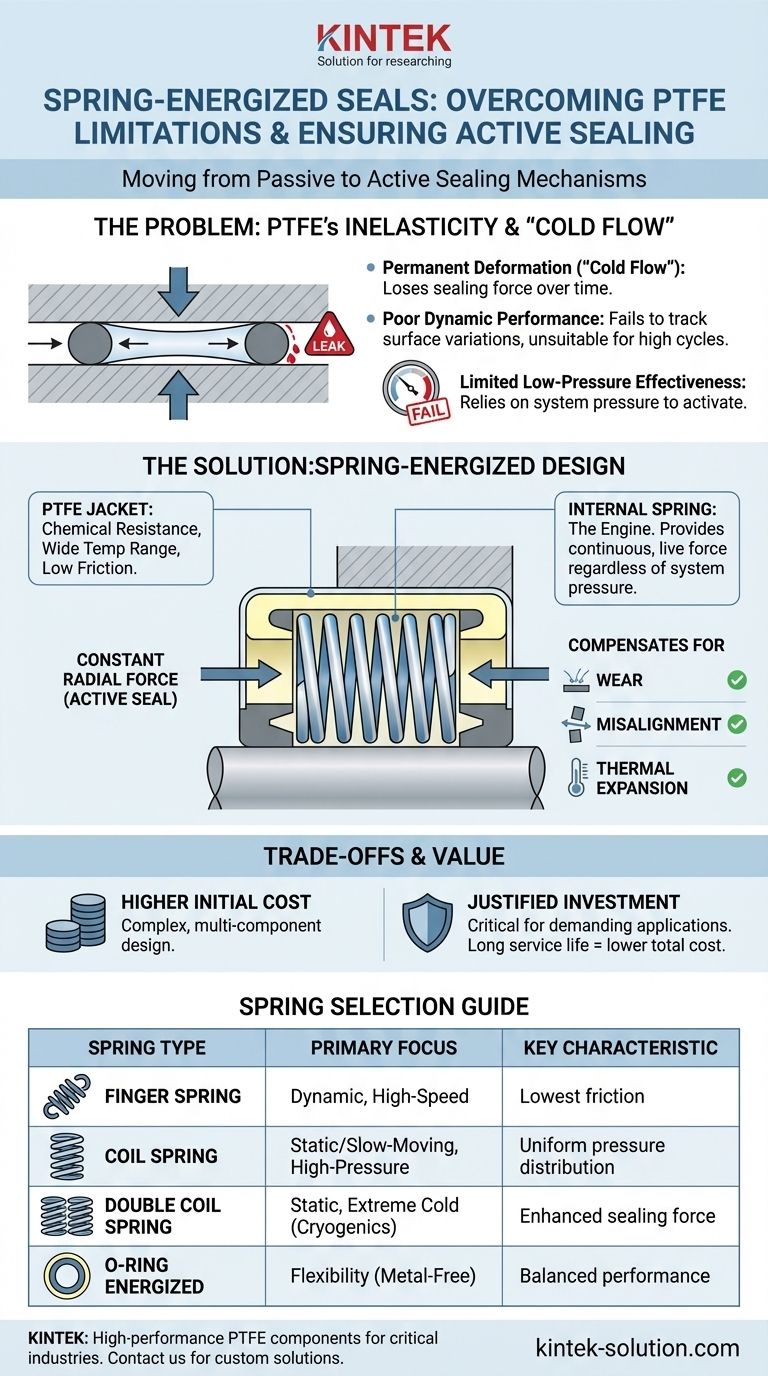

Das grundlegende Problem mit PTFE als Dichtungsmaterial

Um den Wert einer federbelasteten Konstruktion zu verstehen, müssen wir zunächst die inhärenten Einschränkungen von Polytetrafluorethylen (PTFE) untersuchen, wenn es allein in Dichtungsanwendungen verwendet wird.

Das Problem des „Kaltflusses“ und der Inelastizität

PTFE ist ein bemerkenswert reibungsarmes und chemisch inertes Material, aber es ist kein echtes Elastomer. Wenn es komprimiert wird, neigt es dazu, sich dauerhaft zu verformen, anstatt in seine ursprüngliche Form zurückzukehren.

Diese Tendenz, bekannt als Kaltfluss oder Kriechen, bedeutet, dass ein einfacher PTFE-O-Ring seine Dichtkraft im Laufe der Zeit verlieren kann, insbesondere nach einem Druckzyklus.

Schlechte Leistung bei dynamischen Anwendungen

In Anwendungen mit beweglichen Teilen ist dieser Mangel an „Gedächtnis“ eine erhebliche Schwachstelle. Eine Standard-PTFE-Dichtung kann Variationen in den Hardware-Oberflächen möglicherweise nicht ausreichend folgen, was zu Leckagen führt.

Ihre Unfähigkeit, sich zurückzufedern, macht sie ungeeignet für hohe Zyklusraten oder Anwendungen, die eine wiederholte Installation und Demontage erfordern.

Begrenzte Wirksamkeit bei niedrigen Drücken

Viele Dichtungskonstruktionen verlassen sich auf den Systemdruck, um sie zu „aktivieren“, indem sie die Dichtlippe gegen die Hardware drücken. Bei sehr niedrigen Drücken hat eine Standard-PTFE-Dichtung möglicherweise nicht genug Kraft, um selbst eine zuverlässige Abdichtung zu erzeugen.

Wie eine federbelastete Konstruktion alles verändert

Die federbelastete Dichtung ist eine technische Lösung, die die Vorteile von PTFE beibehält und gleichzeitig dessen Schwächen systematisch eliminiert.

Die Rolle der PTFE-Ummantelung

Die äußere Ummantelung bildet die primäre Schnittstelle zum System. Sie liefert die außergewöhnliche chemische Beständigkeit, die große Temperaturtoleranz und die reibungsarmen Eigenschaften, für die PTFE bekannt ist.

Die Funktion der internen Feder

Die interne Feder ist der Motor der Dichtung. Sie wirkt als Energizer und liefert eine konstante radiale Kraft, die die Lippen der PTFE-Ummantelung nach außen drückt.

Diese kontinuierliche Kraft stellt sicher, dass die Dichtlippen unabhängig vom Systemdruck immer in Kontakt mit den Nut- und Stangen-/Bohrungsflächen sind.

Erzeugen einer konsistenten, aktiven Abdichtung

Die Energie der Feder kompensiert die Schwächen des PTFE. Sie gleicht aktiv Dichtungsverschleiß, Nutversatz und thermische Ausdehnung oder Kontraktion aus.

Dies schafft eine robuste, leckdichte Abdichtung über einen massiven Bereich von Bedingungen, von kryogenen Temperaturen bis zu extremer Hitze und von tiefen Vakua bis zu hohen Drücken.

Die Kompromisse verstehen

Obwohl hochwirksam, sind federbelastete Dichtungen eine Speziallösung, und ihre Verwendung bringt klare Kompromisse mit sich.

Höhere Anschaffungskosten

Dies sind komplexe, mehrteilige Dichtungen, deren Herstellung teurer ist als die einfacher Elastomer- oder PTFE-O-Ringe.

Die Investition rechtfertigen

Die höheren Kosten sind in kritischen Anwendungen gerechtfertigt, bei denen ein Dichtungsversagen zu kostspieligen Ausfallzeiten, Sicherheitsrisiken oder Systemkontamination führen würde.

Ihre lange Lebensdauer und Zuverlässigkeit in extremen Umgebungen bieten oft niedrigere Gesamtbetriebskosten im Vergleich zum wiederholten Austausch herkömmlicher Dichtungen.

Material- und Federauswahl ist entscheidend

Die Leistung der Dichtung hängt stark von der Wahl des richtigen Mantelmaterials und Federtyps für das spezifische Medium, die Temperatur und die Bewegung der Anwendung ab. Dies ist keine Einheitslösung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Federtyps ist entscheidend für die Optimierung der Leistung basierend auf Ihren spezifischen betrieblichen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf dynamischen Hochgeschwindigkeitsanwendungen liegt: Wählen Sie ein Fingerfeder-Design, das eine gute Abdichtung mit der geringsten Reibung bietet.

- Wenn Ihr Hauptaugenmerk auf statischer oder langsam bewegter Hochdruckabdichtung liegt: Eine Spiralfeder bietet eine gleichmäßigere Druckverteilung für die dichteste Abdichtung.

- Wenn Ihr Hauptaugenmerk auf statischer Abdichtung bei extremer Kälte (Kryogenik) liegt: Eine Doppelspiralfeder bietet eine verbesserte, zuverlässige Dichtkraft unter anspruchsvollen thermischen Bedingungen.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Flexibilität liegt, wo eine Metallfeder unerwünscht ist: Ein O-Ring-aktiviertes Design kann die optimale Lösung sein.

Indem Sie dieses aktive Dichtungsprinzip verstehen, können Sie eine Lösung spezifizieren, die unerschütterliche Zuverlässigkeit liefert, wo herkömmliche Designs versagen.

Zusammenfassungstabelle:

| Federtyp | Primärer Anwendungsfokus | Hauptmerkmal |

|---|---|---|

| Fingerfeder | Dynamisch, Hochgeschwindigkeit | Geringste Reibung |

| Spiralfeder | Statisch/Langsam bewegt, Hochdruck | Gleichmäßige Druckverteilung |

| Doppelspiralfeder | Statisch, extreme Kälte (Kryogenik) | Erhöhte Dichtkraft |

| O-Ring-aktiviert | Flexibilität (metallfrei erforderlich) | Ausgewogene Leistung |

Benötigen Sie eine zuverlässige Dichtungslösung für anspruchsvolle Bedingungen? KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten, einschließlich kundenspezifischer federbelasteter Dichtungen. Wir bedienen die Halbleiter-, Medizin-, Labor- und Industriesektoren und liefern Präzision von Prototypen bis zu Großserienaufträgen. Lassen Sie unsere Expertise Ihre schwierigsten Dichtungsherausforderungen lösen – kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen