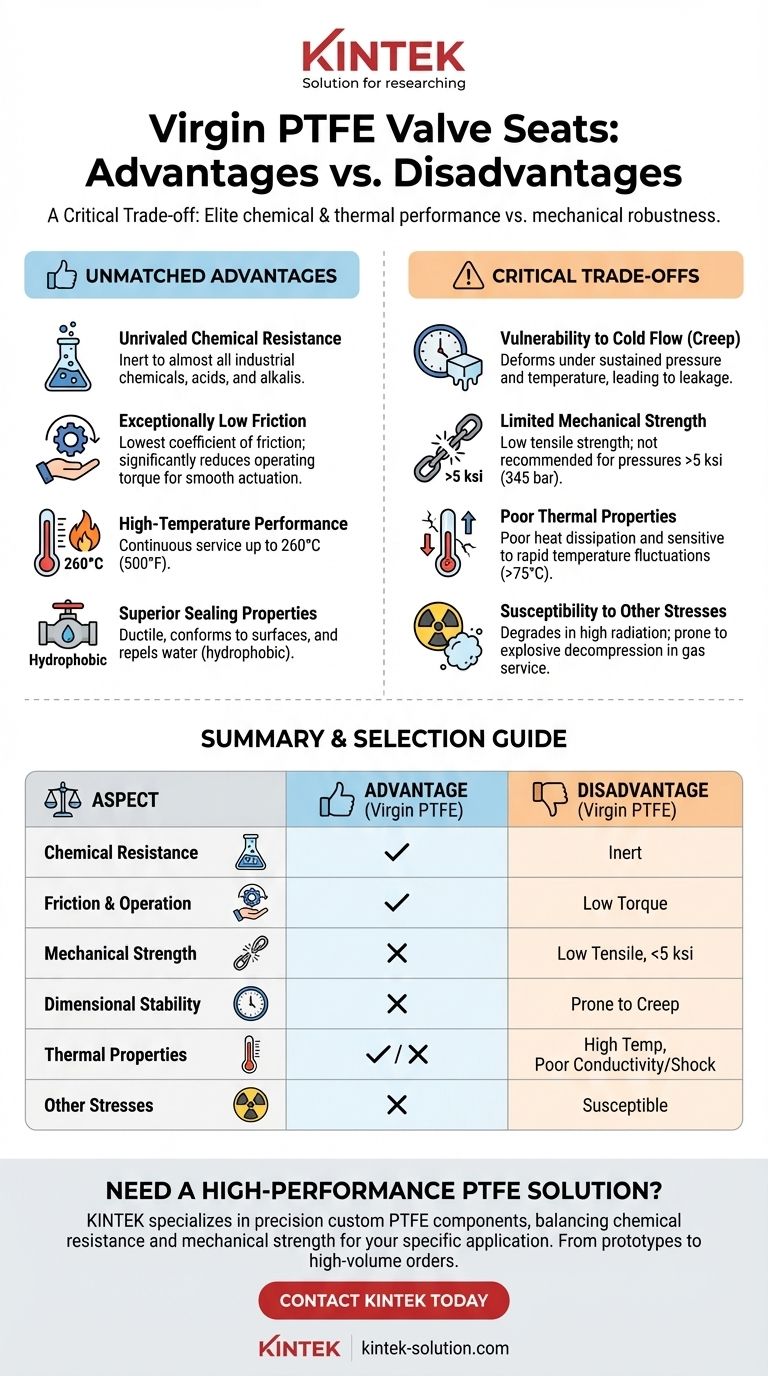

Kurz gesagt: Reines PTFE (Polytetrafluorethylen) ist aufgrund seiner nahezu universellen chemischen Beständigkeit und extrem geringen Reibung ein außergewöhnliches Ventilsitzmaterial, wird jedoch durch seine schlechte mechanische Festigkeit und seine Neigung zur Verformung unter Last, einem Phänomen, das als Kriechen bekannt ist, eingeschränkt.

Die Entscheidung für reines PTFE hängt von einem kritischen Kompromiss ab: Sie gewinnen eine erstklassige chemische und thermische Leistung auf Kosten der mechanischen Robustheit. Es eignet sich hervorragend für korrosive Umgebungen mit niedrigem Druck, versagt jedoch bei Hochdruckanwendungen oder wenn Dimensionsstabilität von größter Bedeutung ist.

Die unübertroffenen Vorteile von Sitzen aus reinem PTFE

Reines PTFE ist aus gutem Grund zum Standard in vielen Branchen geworden. Seine einzigartige Kombination von Eigenschaften macht es zur Standardwahl für spezifische, anspruchsvolle Anwendungen.

Unübertroffene chemische Beständigkeit

PTFE ist praktisch inert gegenüber fast allen Industriechemikalien, einschließlich starker Säuren und Laugen. Dies macht es zu einem idealen Auskleidungs- und Dichtungsmaterial für hochkorrosive Medien.

Diese Eigenschaft gewährleistet eine außergewöhnliche Haltbarkeit und Langlebigkeit in rauen chemischen Umgebungen, in denen andere Materialien schnell zerfallen würden.

Außergewöhnend geringe Reibung

PTFE weist den niedrigsten Reibungskoeffizienten aller bekannten festen Materialien auf. Dies ermöglicht einen Betrieb ohne Schmierung („Trockenlauf“) und eliminiert das „Haft-Gleit-Verhalten“, was eine reibungslose Ventilbetätigung gewährleistet.

Der praktische Nutzen ist ein deutlich geringeres Betätigungsmoment, was kleinere, energieeffizientere Aktuatoren und eine einfachere manuelle Bedienung ermöglicht.

Hohe Temperaturleistung

Reines PTFE behält seine Eigenschaften über einen weiten Temperaturbereich bei, mit einer kontinuierlichen Betriebstemperatur von bis zu 260 °C (500 °F).

Überlegene Dichtungseigenschaften

Das Material ist ausreichend duktil, um sich an Ventiloberflächen anzupassen und eine dichte, zuverlässige Abdichtung zu erzeugen. Es weist auch eine gute Spannungsrückstellung auf.

Darüber hinaus ist PTFE hydrophob (wasserabweisend) und nicht benetzbar, was verhindert, dass Medien absorbiert werden und die Dichtung im Laufe der Zeit beeinträchtigt wird.

Die kritischen Kompromisse verstehen

Dieselbe Molekularstruktur, die PTFE seine Vorteile verleiht, führt auch zu erheblichen mechanischen Einschränkungen. Das Ignorieren dieser Kompromisse ist eine häufige Ursache für Ventilversagen.

Anfälligkeit für Kaltfluss (Kriechen)

Dies ist der bedeutendste Nachteil von reinem PTFE. Unter anhaltendem Druck, insbesondere bei erhöhten Temperaturen, verformt sich das Material langsam und „fließt“ vom Druckpunkt weg.

Dieses Kriechen kann zu einem Verlust des Dichtdrucks und schließlich zu Ventilundichtigkeiten führen, was es für Anwendungen mit hoher, konstanter Belastung ungeeignet macht.

Begrenzte mechanische Festigkeit

Reines PTFE weist im Vergleich zu anderen Polymeren eine geringe Zugfestigkeit und eine schlechte Schlagzähigkeit auf.

Es wird im Allgemeinen nicht für Drücke über 5 ksi (345 bar) empfohlen, da der Sitz physisch extrudiert oder beschädigt werden kann.

Schlechte thermische Eigenschaften

Obwohl es eine hohe Temperaturobergrenze hat, weist PTFE eine schlechte Wärmeleitfähigkeit auf, was bedeutet, dass es Wärme nicht gut abführt.

Es ist auch empfindlich gegenüber schnellen oder großen Temperaturschwankungen. Änderungen von mehr als 167 °F (75 °C) können Dimensionsänderungen verursachen, die die Dichtung beeinträchtigen.

Anfälligkeit für andere Belastungen

PTFE zersetzt sich schnell, wenn es Strahlung ausgesetzt wird, mit einer sehr niedrigen maximalen Lebensdosis.

Bei Hochdruck-Gasbetrieb kann es auch anfällig für eine explosive Dekompression sein, bei der eingeschlossenes Gas bei plötzlicher Druckentlastung zu Blasenbildung oder Brüchen führt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Sitzmaterials erfordert ein klares Verständnis der betrieblichen Anforderungen Ihres Systems.

- Wenn Ihr Hauptaugenmerk auf aggressiven chemischen Medien liegt: Reines PTFE ist aufgrund seiner nahezu vollständigen chemischen Inertheit oft die beste und einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf geringem Drehmoment oder häufiger Betätigung liegt: Die unvergleichlich geringe Reibung von PTFE macht es ideal für automatisierte Systeme oder Ventile, die schnell und einfach betätigt werden müssen.

- Wenn Ihre Anwendung hohen Druck (>5 ksi) oder signifikante Temperaturschwankungen beinhaltet: Vermeiden Sie reines PTFE. Sie sollten eine verstärkte oder „gefüllte“ PTFE-Sorte oder ein anderes Material wie PEEK oder Metall in Betracht ziehen.

- Wenn Ihre Umgebung hoher Strahlung ausgesetzt ist: Verwenden Sie kein reines PTFE; es wird vorzeitig zerfallen und ausfallen.

Letztendlich ist das Verständnis der Stärken und Schwächen von reinem PTFE der Schlüssel zur Entwicklung eines zuverlässigen und langlebigen Systems.

Zusammenfassungstabelle:

| Aspekt | Vorteil von reinem PTFE | Nachteil von reinem PTFE |

|---|---|---|

| Chemische Beständigkeit | Unübertroffen, inert gegenüber fast allen Chemikalien | - |

| Reibung & Betrieb | Extrem geringe Reibung, reduziert das Betätigungsmoment | - |

| Mechanische Festigkeit | - | Geringe Zugfestigkeit, begrenzt auf ca. 5 ksi Druck |

| Dimensionsstabilität | - | Anfällig für Kaltfluss (Kriechen) unter anhaltender Last |

| Thermische Eigenschaften | Hohe Dauertemperatur (260 °C / 500 °F) | Schlechte Wärmeleitfähigkeit, empfindlich gegenüber schnellen Temperaturänderungen |

| Andere Belastungen | - | Anfällig für Strahlung und explosive Dekompression |

Benötigen Sie eine Hochleistungs-PTFE-Lösung für Ihre Ventile?

Die Wahl des richtigen Ventilsitzmaterials ist entscheidend für die Zuverlässigkeit und Langlebigkeit des Systems. Die Experten von KINTEK helfen Ihnen, diese Kompromisse zu navigieren.

Wir sind spezialisiert auf die Herstellung präziser PTFE-Komponenten – einschließlich kundenspezifischer Ventilsitze, Dichtungen und Auskleidungen – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Ob Sie die reine chemische Beständigkeit von reinem PTFE oder die verbesserten mechanischen Eigenschaften einer gefüllten PTFE-Verbindung benötigen, wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen.

Lassen Sie uns Ihnen helfen, eine Lösung zu entwickeln, die chemische Beständigkeit, mechanische Festigkeit und Kosteneffizienz für Ihre spezifische Anwendung in Einklang bringt.

Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen und ein Angebot zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE- und Nitril-Membranpumpenkomponenten für anspruchsvolle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit