Wenn Präzision bei Teflonkomponenten nicht verhandelbar ist, ist die Bearbeitung die überlegene Fertigungsmethode. Im Vergleich zu Prozessen wie dem Formen oder Extrudieren ermöglicht die CNC-Bearbeitung deutlich engere Toleranzen, weitaus komplexere Geometrien und eine überlegene Oberflächengüte. Dies macht sie zur idealen Wahl für die Herstellung kundenspezifischer, hochgenauer Teile, insbesondere bei Kleinserien, bei denen die Kosten für eine Form prohibitiv wären.

Der Hauptvorteil der Teflonbearbeitung liegt nicht nur in der Präzision, sondern darin, dass diese Methode die einzigartigen thermischen Eigenschaften des Materials umgeht. Teflon (PTFE) neigt dazu, sich zu zersetzen, bevor es richtig schmelzen kann, was gängige großvolumige Prozesse wie das Spritzgießen technisch anspruchsvoll und oft unpraktisch macht.

Warum die Bearbeitung die bevorzugte Methode für PTFE ist

Die Entscheidung für die Bearbeitung von Teflon hängt oft von der grundlegenden Beschaffenheit des Materials selbst ab. Sein Verhalten bei hohen Temperaturen stellt erhebliche Hindernisse für jeden Prozess dar, der auf Schmelzen und Fließen basiert.

Die Herausforderung hoher Temperaturen

Teflon hat einen extrem hohen Schmelzpunkt und die Tendenz, sich zu zersetzen oder abzubauen, bevor es die für Prozesse wie das Spritzgießen oder den 3D-Druck erforderliche geringe Viskosität erreicht.

Diese thermische Instabilität bedeutet, dass der Versuch, es zu schmelzen und in eine Form zu spritzen, die strukturelle Integrität des Materials beeinträchtigen kann, was zu einem schwachen und unzuverlässigen Endteil führt.

Die Bearbeitung als subtraktives Verfahren arbeitet das Material im festen Zustand und vermeidet so vollständig die Risiken des thermischen Abbaus.

Überwindung schlechten Materialflusses

Selbst bei Erwärmung weist PTFE eine sehr hohe Schmelzviskosität auf, was bedeutet, dass es sich nicht leicht verflüssigen lässt. Dies macht es unglaublich schwierig, die komplizierten Details einer Form vollständig und gleichmäßig auszufüllen.

Das Ergebnis eines schlechten Fließverhaltens ist eine hohe Wahrscheinlichkeit von Defekten wie Lufteinschlüssen, Schwachstellen und unvollständigen Merkmalen in einem Formteil. Die Bearbeitung umgeht dieses Problem vollständig, indem sie die endgültige Form aus einem festen Block schneidet.

Erreichen unübertroffener Präzision

Die CNC-Bearbeitung bietet ein Maß an Genauigkeit und Wiederholbarkeit, das mit dem Formen nur schwer zu erreichen ist. Da es sich um einen computergesteuerten Prozess handelt, können Teile mit minimalen Defekten und außergewöhnlich engen Toleranzen hergestellt werden.

Diese Präzision ist entscheidend für Anwendungen wie Dichtungen, Isolatoren und medizinische Komponenten, bei denen exakte Abmessungen für die Leistung unerlässlich sind.

Die greifbaren Vorteile eines bearbeiteten Teils

Die Entscheidung für die Bearbeitung von Teflon führt direkt zu hochwertigeren Komponenten, die besser für anspruchsvolle Anwendungen geeignet sind.

Ermöglichung komplexer Geometrien

Die CNC-Bearbeitung kann komplizierte Merkmale, scharfe Innenkanten und komplexe Konturen erzeugen, die mit einer Form nicht herstellbar sind. Diese Designfreiheit ermöglicht es Ingenieuren, optimale Teile zu erstellen, ohne durch die Einschränkungen eines Formprozesses eingeschränkt zu sein.

Überlegene Oberflächengüte

Die Schneidwirkung einer CNC-Maschine erzeugt eine glatte, gleichmäßige Oberflächengüte. Geformte oder extrudierte Teile können im Gegensatz dazu Oberflächenunvollkommenheiten aufweisen, die von der Form selbst oder der Extrusionsdüse stammen. Eine glatte Oberfläche ist entscheidend für Anwendungen mit geringer Reibung und Dichtungsanwendungen.

Kosteneffizienz für kundenspezifische Läufe

Die Herstellung einer hochwertigen Form für den Spritzguss ist eine erhebliche Vorabinvestition. Die Bearbeitung erfordert kein kundenspezifisches Werkzeug und ist daher für Prototypen, kundenspezifische Teile und Kleinserien kostengünstiger.

Dies ermöglicht eine schnelle Iteration während des Designs und eine erschwingliche Fertigung spezialisierter Komponenten.

Verständnis der Kompromisse und Herausforderungen bei der Bearbeitung

Obwohl die Bearbeitung die überlegene Methode ist, ist sie nicht ohne eigene technische Herausforderungen, deren Bewältigung Fachwissen erfordert.

Umgang mit Wärmeausdehnung

Teflon hat einen sehr hohen Wärmeausdehnungskoeffizienten. Die während des Schneidvorgangs erzeugte Wärme kann dazu führen, dass sich das Material ausdehnt, was es schwierig macht, enge Toleranzen einzuhalten. Dies erfordert angemessene Kühlsysteme und spezielle Bearbeitungsstrategien.

Der Weichheitsfaktor: Kriechen und Rattern

PTFE ist ein relativ weiches Material. Diese Weichheit kann zu Werkzeugrattern (Vibrationen) führen, wenn Schnittgeschwindigkeiten und Vorschübe nicht optimiert sind, was zu einer schlechten Oberflächengüte führt.

Das Material ist außerdem anfällig für Spannungskriechen, was bedeutet, dass es sich unter Druck verformen kann. Dies erfordert sorgfältige Werkstückspanntechniken, um eine Verformung des Teils während des Bearbeitungsprozesses zu vermeiden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Fertigungsverfahrens ist entscheidend, um die einzigartigen Eigenschaften von Teflon effektiv zu nutzen.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Komponenten oder Prototypen liegt: Die Bearbeitung ist die definitive Wahl, um enge Toleranzen und komplexe Designs ohne die hohen Vorabkosten einer Form zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Materialintegrität liegt: Die Bearbeitung vermeidet das Risiko des thermischen Abbaus und stellt sicher, dass das Endteil alle überlegenen chemischen, thermischen und elektrischen Eigenschaften von Teflon beibehält.

- Wenn Ihr Hauptaugenmerk auf der Designfreiheit liegt: Die subtraktive Natur der Bearbeitung ermöglicht die Herstellung komplizierter Teile, die einfach nicht geformt oder extrudiert werden können.

Letztendlich bedeutet die Entscheidung für die Bearbeitung von Teflon, sich für Präzision zu entscheiden und das volle Leistungspotenzial dieses bemerkenswerten Materials auszuschöpfen.

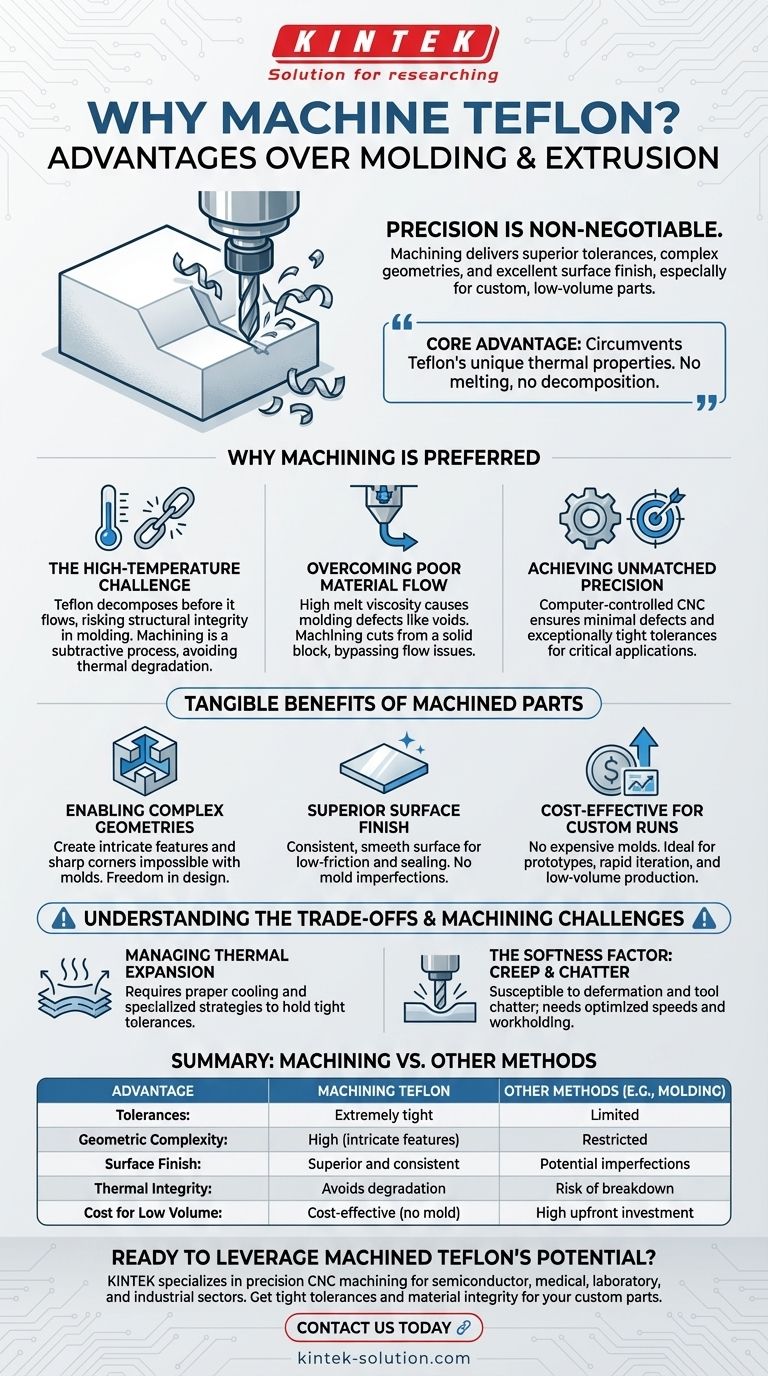

Zusammenfassungstabelle:

| Vorteil | Bearbeitung von Teflon | Andere Methoden (z. B. Formen) |

|---|---|---|

| Toleranzen | Extrem eng | Begrenzt durch Form und Fluss |

| Geometrische Komplexität | Hoch (scharfe Ecken, komplizierte Merkmale) | Durch Formdesign eingeschränkt |

| Oberflächengüte | Überlegen und konsistent | Potenzial für Unvollkommenheiten |

| Thermische Integrität | Vermeidet Abbau (kein Schmelzen) | Risiko des Materialzerfalls |

| Kosten für Kleinserien | Kosteneffektiv (keine Form) | Hohe Vorab-Forminvestition |

Sind Sie bereit, das volle Potenzial von bearbeitetem Teflon für Ihr Projekt auszuschöpfen?

Bei KINTEK sind wir auf die Präzisions-CNC-Bearbeitung von PTFE (Teflon)-Komponenten für die Halbleiter-, Medizin-, Labor- und Industriebranchen spezialisiert. Unsere Expertise stellt sicher, dass Ihre kundenspezifischen Teile – von Prototypen bis hin zu Großserienaufträgen – die engen Toleranzen, komplexen Geometrien und die Materialintegrität erreichen, die Ihre Anwendung erfordert.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und ein Angebot einzuholen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Unter welchen Bedingungen ist der Einsatz von PTFE-Drehdichtungen erforderlich? Spitzenleistung in extremen Umgebungen erzielen

- Wie wirken sich die Antihafteigenschaften von Teflonbuchsen auf ihre Leistung aus? Steigern Sie die Zuverlässigkeit und senken Sie den Wartungsaufwand

- Wie unterscheiden sich PTFE-O-Ringe von Gummi-O-Ringen hinsichtlich der Nachgiebigkeit? Verständnis von Steifigkeit vs. Elastizität

- Was ist beim Fräsen von Teflon zu beachten? Präzisionsbearbeitung von PTFE-Teilen

- Was sind die Schlüsseleigenschaften von reinem Teflon (Virgin Teflon)? Nutzen Sie die überlegene chemische und thermische Beständigkeit

- Welches Problem ist mit der Leckagerate von PTFE-Ringdichtungen verbunden? Überwindung inhärenter Dichtungsherausforderungen

- Aus welchen Hauptkomponenten, die aus PTFE gefertigt sind, bestehen diese Ventile? Gewährleistung höchster Reinheit und chemischer Beständigkeit

- Welche Branchen profitieren von der Verwendung von PTFE-Rotationswellendichtungen? Zuverlässigkeit in rauen Umgebungen steigern