Die Hauptvorteile der Zugabe von Molybdändisulfid (MoS2) zu PTFE sind eine deutliche Steigerung der Verschleißfestigkeit, Oberflächenhärte und Druckfestigkeit. Entscheidend ist, dass es dies unter Beibehaltung eines geringen Reibungskoeffizienten tut, was PTFE von vornherein so wertvoll macht, indem es als sekundäres Schmiermittel wirkt.

Während reines PTFE durch geringe Reibung und chemische Beständigkeit besticht, ist es ein relativ weiches Material, das unter Last anfällig für Verschleiß und Verformung ist. MoS2 härtet das Material, um mechanischem Verschleiß entgegenzuwirken, ohne seine grundlegende „Gleitfähigkeit“ zu beeinträchtigen, und wandelt es in einen haltbareren, selbstschmierenden Verbundwerkstoff um.

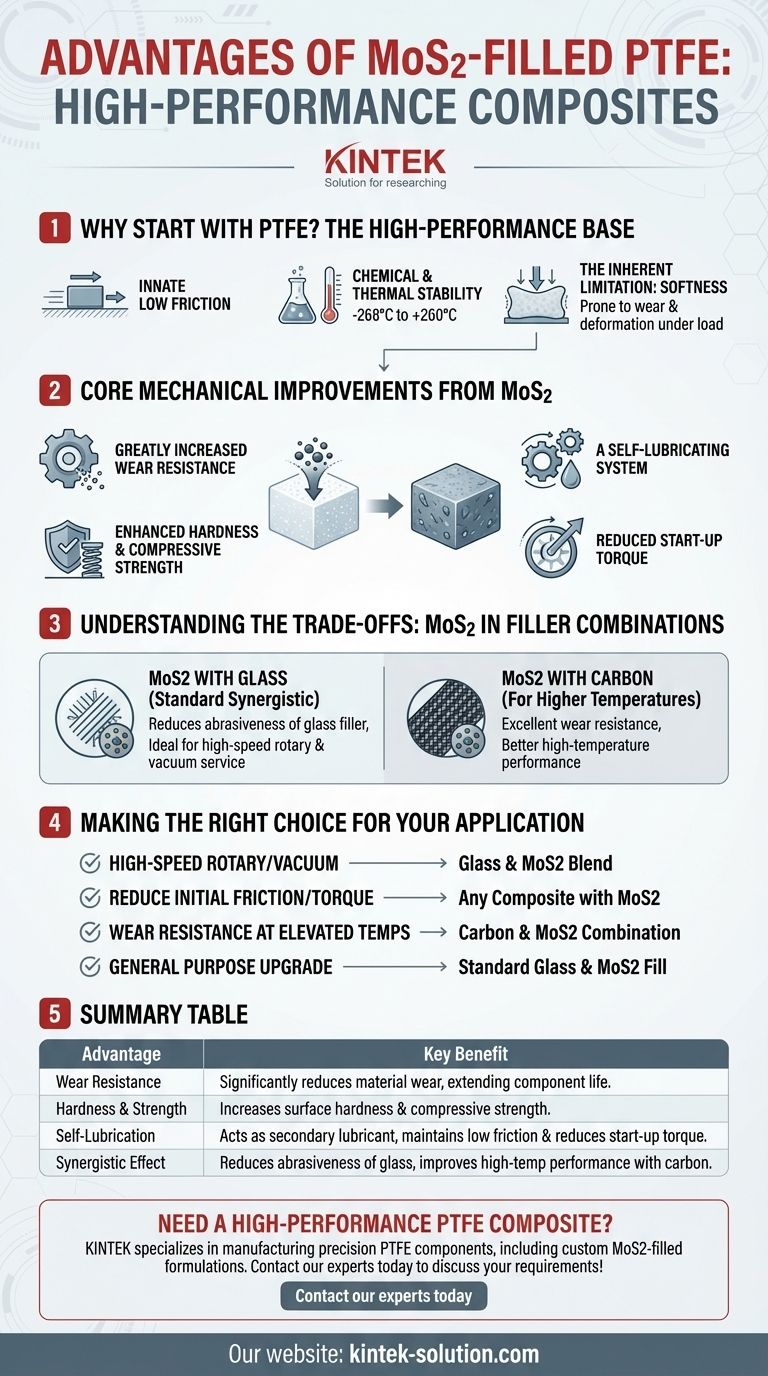

Warum mit PTFE beginnen? Die Hochleistungsbasis

Um die Rolle von MoS2 zu verstehen, müssen wir zunächst die Eigenschaften des Basiswerkstoffs würdigen, den es verbessert. Polytetrafluorethylen (PTFE) wird aus mehreren Schlüsselgründen für anspruchsvolle Anwendungen ausgewählt.

Angeborene geringe Reibung

PTFE weist einen der niedrigsten Reibungskoeffizienten aller festen Materialien auf und ist somit ideal für Gleit- und Drehbewegungen, bei denen die Reduzierung von Energieverlusten und Verschleiß entscheidend ist.

Chemische und thermische Stabilität

Es ist außergewöhnlich korrosionsbeständig und chemisch inert gegenüber den meisten Substanzen. Es arbeitet auch zuverlässig über einen weiten Temperaturbereich, von -268 °C bis +260 °C.

Die inhärente Einschränkung: Weichheit

Der Hauptnachteil von reinem PTFE ist seine mechanische Schwäche. Es ist weich, hat eine geringe Druckfestigkeit und neigt unter anhaltender Last zum „Kriechen“ oder Verformen, was seine Verwendung in Umgebungen mit hohem Druck oder hoher Abriebbelastung einschränkt.

Wesentliche mechanische Verbesserungen durch MoS2

Die Zugabe von Molybdändisulfid behebt direkt die mechanischen Schwächen von reinem PTFE und macht es zu einem Werkstoff auf Ingenieurniveau.

Deutlich erhöhte Verschleißfestigkeit

In der PTFE-Matrix eingebettete MoS2-Partikel reduzieren die Abtragsrate des Materials bei Gleitkontakt erheblich. Dies führt direkt zu einer längeren Bauteillebensdauer.

Verbesserte Härte und Druckfestigkeit

Der Füllstoff macht den gesamten Verbundwerkstoff härter und besser in der Lage, Druckkräften standzuhalten, ohne sich zu verformen. Dies ist entscheidend für Dichtungen, Packungen und Lager, die unter Druck arbeiten.

Ein selbstschmierendes System

MoS2 ist ein bekanntes Festschmiermittel. Seine Anwesenheit in PTFE erzeugt ein selbstschmierendes System, das die geringe Reibung auch bei Verschleiß des Bauteils aufrechterhält und eine gleichbleibende Leistung gewährleistet.

Reduziertes Anlaufmoment

Ein wichtiger betrieblicher Vorteil ist die Reduzierung der Reibung bei der ersten Bewegung. Dieses niedrigere Anlaufmoment ist besonders wertvoll bei Anwendungen mit häufigen Start-Stopp-Zyklen, da es die anfängliche Belastung der Antriebskomponenten reduziert.

Verständnis der Kompromisse: MoS2 in Füllstoffkombinationen

MoS2 wird selten als einziger Füllstoff in PTFE verwendet. Sein wahrer Wert zeigt sich oft in Kombination mit einem primären Strukturfüllstoff wie Glas oder Kohlenstoff, wo es eine spezifische, synergistische Rolle spielt.

Die Rolle der primären Füllstoffe

Füllstoffe wie Glasfaser und Kohlenstoff sorgen für den Großteil der Verbesserung von Festigkeit, Steifigkeit und Kriechfestigkeit. Sie können jedoch auch die Reibung und die Abriebwirkung des Verbundwerkstoffs erhöhen.

MoS2 mit Glas: Der synergistische Standard

Eine gängige Formulierung ist 15 % Glas und 5 % MoS2. Das Glas sorgt für Festigkeit und Haltbarkeit, kann aber für weichere Metallgegenflächen abrasiv sein.

Das MoS2 wirkt als Schmiermittel, das die Abrasivität des Glasfüllstoffs reduziert. Diese Kombination erzeugt ein starkes, verschleißfestes Material, das seine Betriebsumgebung schont, was es ideal für Hochgeschwindigkeits-Rotationsanwendungen und den Vakuumbetrieb macht.

MoS2 mit Kohlenstoff: Für höhere Temperaturen

In Kombination mit Kohlenstoff hilft MoS2, einen Verbundwerkstoff mit ausgezeichneter Verschleißfestigkeit und besserer Hochtemperaturbeständigkeit zu schaffen. Diese Mischung behält hervorragende Trockenlaufeigenschaften bei und eignet sich somit für anspruchsvolle thermische Umgebungen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen PTFE-Verbundwerkstoffs hängt vollständig von den spezifischen Anforderungen Ihrer Betriebsumgebung ab.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeits-Rotationsbewegung oder Vakuumbetrieb liegt: Eine Mischung aus Glas und MoS2 bietet die beste Balance aus Festigkeit, Verschleißfestigkeit und geringer Abrasivität.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Anfangsreibung und des Anlaufmoments liegt: Jeder Verbundwerkstoff, der MoS2 enthält, bietet einen deutlichen Vorteil gegenüber solchen ohne.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit bei erhöhten Temperaturen liegt: Eine Kombination aus Kohlenstoff und MoS2 ist die überlegene Wahl für thermische Stabilität.

- Wenn Ihr Hauptaugenmerk auf einem allgemeinen Upgrade gegenüber reinem PTFE liegt: Eine Standardfüllung mit Glas und MoS2 bietet ein ausgewogenes und deutlich verbessertes mechanisches Profil für Lager, Dichtungen und Packungen.

Letztendlich verwandelt die Zugabe von MoS2 PTFE von einem weichen Polymer mit geringer Reibung in einen robusten, selbstschmierenden Verbundwerkstoff, der für anspruchsvolle mechanische Anwendungen entwickelt wurde.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Verschleißfestigkeit | Reduziert den Materialverschleiß erheblich und verlängert die Lebensdauer der Komponenten. |

| Härte & Festigkeit | Erhöht die Oberflächenhärte und Druckfestigkeit, um Verformungen zu widerstehen. |

| Selbstschmierung | Wirkt als sekundäres Schmiermittel, erhält die geringe Reibung und reduziert das Anlaufmoment. |

| Synergistischer Effekt | In Kombination mit Glas oder Kohlenstoff wird die Abrasivität reduziert und die Hochtemperaturbeständigkeit verbessert. |

Benötigen Sie einen Hochleistungs-PTFE-Verbundwerkstoff für Ihre Anwendung?

KINTEK ist spezialisiert auf die Herstellung von präzisen PTFE-Komponenten, einschließlich kundenspezifischer MoS2-gefüllter Formulierungen für die Halbleiter-, Medizin-, Labor- und Industriebranche. Wir können Ihnen helfen, den idealen Verbundwerkstoff auszuwählen oder herzustellen, um die Verschleißfestigkeit zu verbessern, die Reibung zu reduzieren und die Lebensdauer Ihrer kritischen Teile zu verlängern – vom Prototyp bis zur Großserienfertigung.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und eine kundenspezifische Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Anpassbare PTFE-Dreihalsflaschen für anspruchsvolle chemische Anwendungen

Andere fragen auch

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien