Die Verstärkung von Polytetrafluorethylen (PTFE) mit Kohlenstoff und Graphit verbessert seine mechanischen Eigenschaften für anspruchsvolle Anwendungen dramatisch. Dieses Verbundmaterial bietet im Vergleich zu reinem PTFE deutlich verbesserte Verschleißfestigkeit, höhere Dimensionsstabilität unter Last und eine bessere Leistung bei hohen Temperaturen und Drücken, während es gleichzeitig ausgezeichnete selbstschmierende Eigenschaften beibehält.

Durch das Hinzufügen von Kohlenstoff- und Graphitfüllstoffen verwandeln Sie PTFE von einem weichen, nachgiebigen Polymer in einen robusten technischen Verbundwerkstoff. Diese Verbesserung ist ein kalkulierter Kompromiss, bei dem einige der inhärenten Eigenschaften von PTFE geopfert werden, um die mechanische Festigkeit zu gewinnen, die für dynamische Dichtungen, Lager und Kompressorkomponenten erforderlich ist.

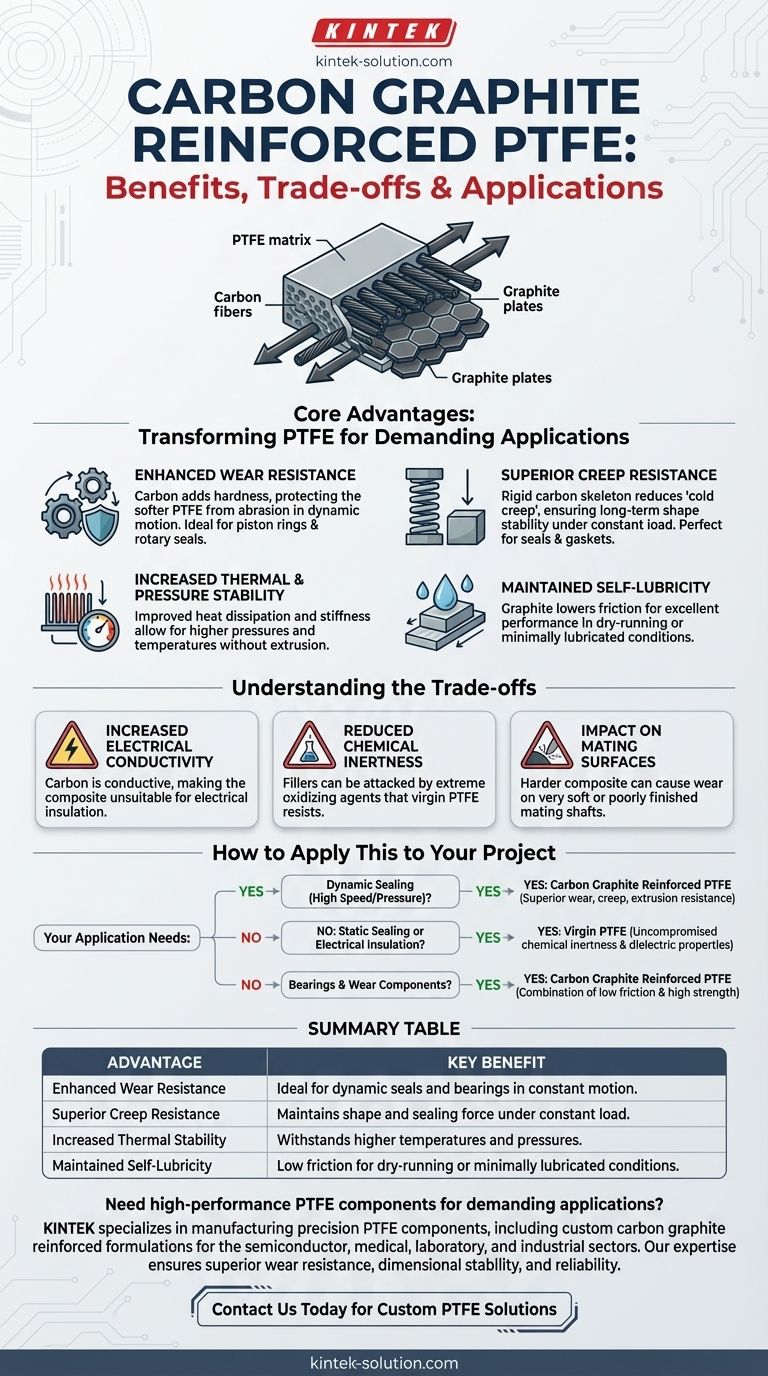

Die Kernvorteile der Kohlenstoffgraphit-Verstärkung

Das Hinzufügen von Füllstoffen wie Kohlenstoff und Graphit erzeugt ein Verbundmaterial, bei dem die PTFE-Matrix durch eine steifere interne Struktur gestützt wird. Diese Synergie führt zu den überlegenen Leistungseigenschaften des Materials.

Verbesserte Verschleißfestigkeit

Die Kohlenstoffkomponente, die deutlich härter als die PTFE-Matrix ist, bietet eine ausgezeichnete Verschleißfestigkeit. Sie wirkt als opferbares Element, das das weichere Polymer bei dynamischer Beanspruchung vor Abrieb schützt.

Dies macht das Material ideal für Komponenten wie Kolbenringe und Gleitringdichtungen, die ständiger Bewegung und Reibung ausgesetzt sind.

Überlegene Kriechfestigkeit

Reines PTFE ist anfällig für „Kaltkriechen“, eine langsame Verformung, die auftritt, wenn das Material einer konstanten Last ausgesetzt ist, selbst bei Raumtemperatur.

Der starre Kohlenstofffüllstoff wirkt wie ein Skelett innerhalb des PTFE und reduziert das Kriechen drastisch. Dies gewährleistet, dass Komponenten wie Dichtungen und Unterlagen ihre Form und Dichtkraft über die Zeit beibehalten.

Erhöhte thermische und Druckstabilität

Die Zugabe von Kohlenstoff verbessert die Fähigkeit des Materials, Wärme abzuführen, was ein kritischer Faktor bei Hochgeschwindigkeitsanwendungen ist, bei denen Reibung erhebliche Wärme erzeugt.

Diese verbesserte Wärmeleitfähigkeit ermöglicht es dem Material in Kombination mit seiner erhöhten Steifigkeit, höheren Drücken standzuhalten, ohne zu extrudieren oder sich zu verformen, was ein häufiges Versagen bei Dichtungen aus unverstärktem PTFE ist.

Erhaltung der Selbstschmierung

Während Kohlenstoff für Festigkeit sorgt, bietet Graphit eine verbesserte Schmierfähigkeit. Graphit ist ein ausgezeichnetes Festschmiermittel, das den Reibungskoeffizienten senkt, insbesondere gegenüber weicheren Metallschaftwellen.

Diese Eigenschaft reduziert das Haft-Gleit-Verhalten beim Anlaufen und ermöglicht eine zuverlässige Leistung unter Trockenlauf- oder minimal geschmierten Bedingungen. Eine übliche Formulierung ist 23 % Kohlenstoff und 2 % Graphit, um Festigkeit und geringe Reibung auszugleichen.

Die Kompromisse verstehen

Die Verstärkung von PTFE ist nicht ohne Kompromisse. Das Verständnis dieser Einschränkungen ist entscheidend für die richtige Materialauswahl.

Erhöhte elektrische Leitfähigkeit

Reines PTFE ist ein ausgezeichneter elektrischer Isolator. Kohlenstoff ist jedoch elektrisch leitfähig.

Die Zugabe von Kohlenstoff- und Graphitfüllstoffen macht den Verbundwerkstoff leitfähig, wodurch er für Anwendungen, die eine elektrische Isolierung erfordern, ungeeignet ist.

Reduzierte chemische Inertheit

Obwohl es immer noch hochbeständig gegen die meisten Chemikalien ist, können die Füllstoffe von bestimmten aggressiven Medien angegriffen werden, denen reines PTFE sonst standhalten würde.

Für Anwendungen, die extreme Oxidationsmittel oder Chemikalien beinhalten, die bekanntermaßen mit Kohlenstoff reagieren, bleibt reines PTFE die sicherere Wahl.

Auswirkungen auf Gegenflächen

Der Verbundwerkstoff ist härter und abrasiver als reines PTFE. Obwohl das Graphit hilft, weichere Wellen zu schützen, muss die Gesamthärte berücksichtigt werden.

Die Verwendung dieses Materials gegen eine sehr weiche oder schlecht bearbeitete Gegenfläche kann zu vorzeitigem Verschleiß der Welle selbst führen.

Wie Sie dies auf Ihr Projekt anwenden

Ihre Wahl zwischen reinem PTFE und einem Kohlenstoffgraphit-Verbundwerkstoff hängt vollständig von den mechanischen und Umgebungsanforderungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf dynamischer Abdichtung liegt (hohe Geschwindigkeit/Druck): Kohlenstoffgraphitverstärktes PTFE ist aufgrund seiner überlegenen Verschleiß-, Kriech- und Extrusionsbeständigkeit eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf statischer Abdichtung oder elektrischer Isolierung liegt: Reines PTFE ist das bessere Material, da seine chemische Inertheit und dielektrischen Eigenschaften unbeeinträchtigt bleiben.

- Wenn Ihr Hauptaugenmerk auf Lagern und Verschleißteilen liegt: Die Kombination aus geringer Reibung durch das Graphit und hoher Festigkeit durch den Kohlenstoff macht diesen Verbundwerkstoff ideal für langlebige, selbstschmierende Teile.

Letztendlich ist die Wahl von mit Kohlenstoffgraphit verstärktem PTFE eine strategische Entscheidung, um mechanische Widerstandsfähigkeit und Dimensionsstabilität zu gewinnen, wo reines PTFE Mängel aufweist.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Verbesserte Verschleißfestigkeit | Ideal für dynamische Dichtungen und Lager in ständiger Bewegung. |

| Überlegene Kriechfestigkeit | Behält Form und Dichtkraft unter konstanter Last bei. |

| Erhöhte thermische Stabilität | Hält höheren Temperaturen und Drücken stand. |

| Erhaltung der Selbstschmierung | Geringe Reibung für Trockenlauf- oder minimal geschmierte Bedingungen. |

Benötigen Sie Hochleistungs-PTFE-Komponenten für anspruchsvolle Anwendungen?

Bei KINTEK sind wir auf die Herstellung von Präzisions-PTFE-Komponenten spezialisiert, einschließlich kundenspezifischer Kohlenstoffgraphit-Verstärkungsformulierungen für die Halbleiter-, Medizin-, Labor- und Industriebranche. Unsere Expertise stellt sicher, dass Ihre Dichtungen, Auskleidungen und Laborgeräte überlegene Verschleißfestigkeit, Dimensionsstabilität und Zuverlässigkeit liefern – von Prototypen bis hin zu Großserienaufträgen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kundenspezifischen PTFE-Lösungen die Leistung und Langlebigkeit Ihres Projekts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Wie trägt Teflon zur Wirksamkeit von Sonnenschutzmitteln bei? Verbesserung der Haltbarkeit und Wasserbeständigkeit

- Welche Eigenschaften hat reines PTFE-Material? Erschließen Sie überlegene chemische und thermische Leistung

- Was sind die wichtigsten Erkenntnisse über PTFE und expandiertes PTFE? Die Wahl des richtigen Hochleistungspolymers

- Zu welcher Stoffklasse gehört PTFE? PFAS & Fluorkunststoff-Sicherheit verstehen

- Was ist der Volumenwiderstand und der Verlustfaktor von PTFE? Entdecken Sie den ultimativen elektrischen Isolator

- Welche weiteren Vorteile hat PTFE neben der chemischen Stabilität? Entfesseln Sie sein volles Potenzial

- Wie werden PTFE-Beschichtungen aufgetragen? Ein Leitfaden zu Sprüh-, elektrostatischen und Tauch-Schleuderverfahren

- Was ist PTFE und was sind seine Haupteigenschaften? Entdecken Sie das ultimative Hochleistungspolymer