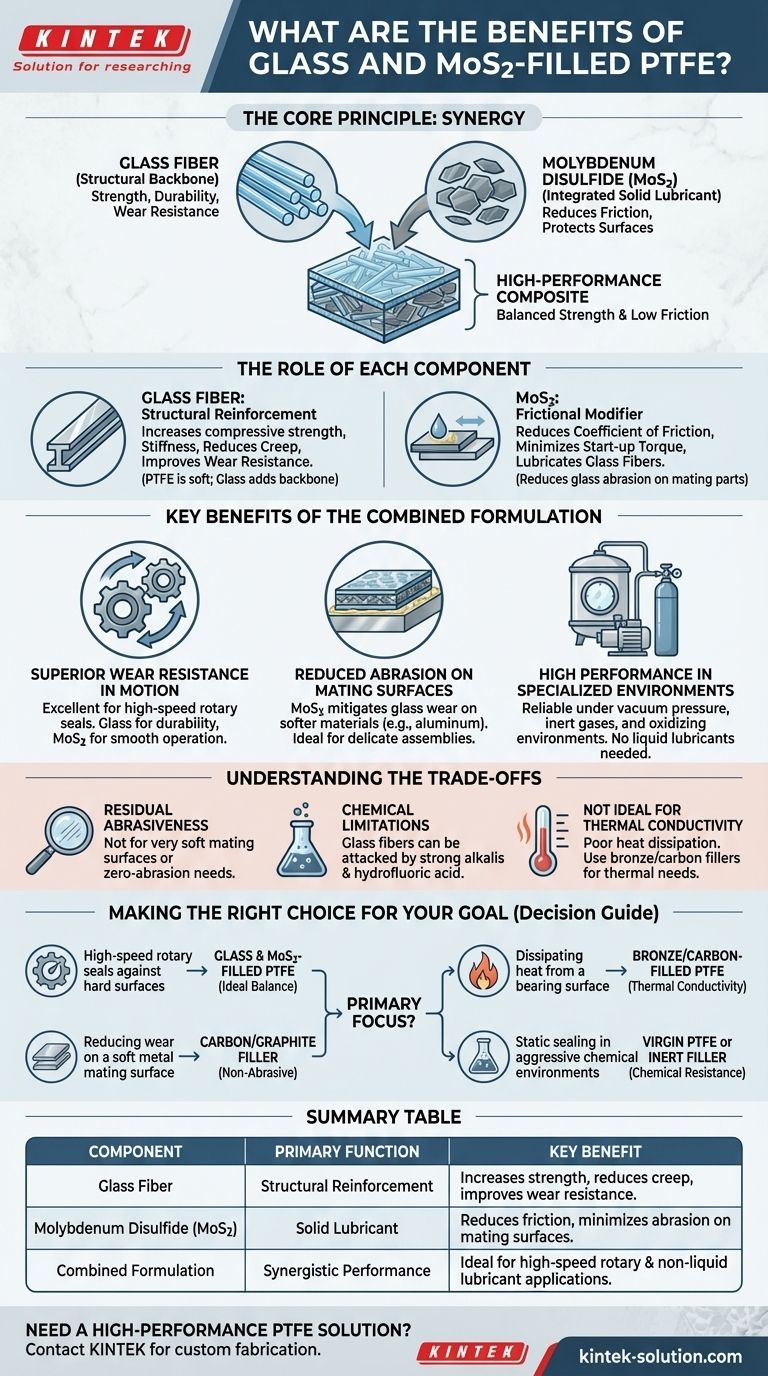

Einfach ausgedrückt: Die Kombination von Glasfaser und Molybdändisulfid (MoS2) in PTFE erzeugt ein Hochleistungskompositmaterial. Diese Mischung nutzt die Festigkeit und Verschleißfestigkeit von Glas und verwendet gleichzeitig die Schmiereigenschaften von MoS2, um die Reibung zu reduzieren und die Abriebwirkung des Glases selbst zu minimieren. Das Ergebnis ist ein Material, das sich einzigartig für anspruchsvolle, dynamische Anwendungen eignet.

Das Kernprinzip ist Synergie: Glas liefert das strukturelle Rückgrat für Festigkeit und Haltbarkeit, während MoS2 als integriertes Festschmiermittel fungiert, die Leistung bei Bewegung verbessert und Gegenflächen schützt.

Die Rolle jeder Komponente

Um die Vorteile der Verbindung zu verstehen, müssen wir zunächst die Funktion jeder Füllstoffart kennen. Sie werden nicht willkürlich hinzugefügt; jede löst eine spezifische Schwäche von ungefülltem oder „reinem“ PTFE.

Glasfaser: Die strukturelle Verstärkung

Reines PTFE ist ein außergewöhnlich gleitfähiges und chemisch inertes Material, aber es ist auch weich und anfällig für „Kaltfluss“ oder Verformung unter Last.

Glasfaser wird hinzugefügt, um dem entgegenzuwirken. Es verbessert die mechanischen Eigenschaften von PTFE dramatisch und sorgt für eine erhöhte Druckfestigkeit und Steifigkeit.

Diese strukturelle Verstärkung reduziert das Kriechen erheblich und verbessert die Verschleißfestigkeit, wodurch das Material in mechanischen Anwendungen weitaus haltbarer wird. Glasgefülltes PTFE ist auch ein ausgezeichneter elektrischer Isolator.

Molybdändisulfid (MoS2): Der Reibungsmodifikator

Während Glas Festigkeit verleiht, kann es auch die Reibung erhöhen und weichere Metalloberflächen abreiben. Hier kommt Molybdändisulfid (MoS2) ins Spiel.

MoS2 ist ein Trockenschmiermittel. Wenn es in die PTFE- und Glasmatrix eingemischt wird, macht es das Material härter und deutlich gleitfähiger.

Diese Zugabe reduziert den Reibungskoeffizienten und minimiert das erforderliche Drehmoment beim Start in rotierenden Anwendungen. Entscheidend ist, dass es die Glasfasern schmiert und deren abrasiven Effekt auf andere Teile reduziert.

Hauptvorteile der kombinierten Formulierung

Der wahre Wert dieses Materials ergibt sich aus der Wechselwirkung zwischen den beiden Füllstoffen. Es entsteht eine ausgewogene Verbindung, die Materialien mit nur einem Füllstoff in bestimmten Szenarien übertrifft.

Überlegene Verschleißfestigkeit bei Bewegung

Die Kombination bietet eine ausgezeichnete Verschleißfestigkeit für Hochgeschwindigkeits- und Rotationsanwendungen. Das Glas sorgt für die reine Haltbarkeit, während das MoS2 einen reibungsarmen, reibungslosen Betrieb gewährleistet, der einen vorzeitigen Ausfall verhindert.

Reduzierte Abriebwirkung auf Gegenflächen

Dies ist der wichtigste Vorteil der Verbindung. Während ein Standard-Glas-PTFE weichere Gegenflächen wie Aluminium schnell abnutzen kann, mildert die Schmierwirkung von MoS2 diesen Verschleiß. Es ermöglicht die Verwendung eines starken Verbundwerkstoffs, ohne die gesamte Baugruppe zu beschädigen.

Hohe Leistung in spezialisierten Umgebungen

Diese spezielle Formulierung eignet sich hervorragend für Anwendungen, bei denen flüssige Schmiermittel keine Option sind. Sie arbeitet zuverlässig unter Vakuumdruck, in Gegenwart von Inertgasen oder in vielen oxidierenden Umgebungen.

Die Kompromisse verstehen

Kein Material ist für jede Situation perfekt. Objektivität erfordert die Anerkennung der Grenzen selbst eines Hochleistungskomposits wie diesem.

Restabrieb

Obwohl MoS2 die Abriebwirkung der Glasfasern erheblich reduziert, eliminiert es diese nicht vollständig. Für Anwendungen mit sehr weichen Gegenflächen oder wenn kein Abrieb toleriert wird, könnte ein anderer Füllstoff wie Kohlenstoff oder Graphit die bessere Wahl sein.

Chemische Einschränkungen

Während PTFE selbst nahezu chemisch inert ist, sind Glasfasern es nicht. Sie können durch starke alkalische Lösungen und Flusssäure angegriffen werden. Dies macht die Verbindung für einen schmalen, aber kritischen Bereich chemischer Anwendungen ungeeignet.

Nicht ideal für Wärmeleitfähigkeit

Der Hauptzweck dieser Mischung ist die mechanische Leistung und die geringe Reibung. Wenn Ihre Anwendung die Wärmeableitung erfordert, wäre ein bronze- oder kohlenstoffgefülltes PTFE eine weitaus effektivere Wahl, da diese Füllstoffe die Wärmeleitfähigkeit verbessern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen gefüllten PTFE hängt vollständig von den primären Anforderungen Ihrer Anwendung ab. Nutzen Sie dies als Leitfaden für Ihre Entscheidung.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeits-Rotationsdichtungen gegen harte Oberflächen liegt: Glas- und MoS2-gefülltes PTFE ist ein idealer Kandidat, der eine hervorragende Balance zwischen Verschleißfestigkeit und geringer Reibung bietet.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Verschleißes an einer weichen Metallgegenfläche liegt: Ein nicht abrasiver Füllstoff wie Kohlenstoff/Graphit sollte zuerst in Betracht gezogen werden, da selbst diese gemilderte Verbindung einen inakzeptablen Verschleiß verursachen könnte.

- Wenn Ihr Hauptaugenmerk auf der Wärmeableitung von einer Lagerfläche liegt: Ein bronze- oder kohlenstoffgefülltes PTFE ist aufgrund seiner höheren Wärmeleitfähigkeit die technisch überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der statischen Abdichtung in aggressiven chemischen Umgebungen liegt: Reines PTFE oder eine Formulierung mit einem inerteren Füllstoff kann erforderlich sein, insbesondere wenn starke Laugen vorhanden sind.

Letztendlich geht es bei der Auswahl des richtigen Materials darum, seine spezifischen, konstruierten Eigenschaften an die einzigartigen Herausforderungen Ihres Designs anzupassen.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Hauptvorteil |

|---|---|---|

| Glasfaser | Strukturelle Verstärkung | Erhöht die Druckfestigkeit, reduziert Kriechen, verbessert die Verschleißfestigkeit. |

| Molybdändisulfid (MoS2) | Festschmiermittel | Reduziert den Reibungskoeffizienten und minimiert den Abrieb auf Gegenflächen. |

| Kombinierte Formulierung | Synergistische Leistung | Ideal für Hochgeschwindigkeits-Rotationsdichtungen und Anwendungen, bei denen flüssige Schmiermittel nicht verwendet werden können. |

Benötigen Sie eine Hochleistungs-PTFE-Lösung für Ihre anspruchsvolle Anwendung?

Bei KINTEK sind wir auf die Herstellung von präzisen PTFE-Komponenten spezialisiert, einschließlich kundenspezifischer Glas- und MoS2-gefüllter Formulierungen. Ob Sie in der Halbleiter-, Medizin-, Labor- oder Industriebranche tätig sind, unsere Expertise in der kundenspezifischen Fertigung – von Prototypen bis hin zu Großserienaufträgen – stellt sicher, dass Sie genau die Materialeigenschaften erhalten, die Ihr Design erfordert.

Lassen Sie uns besprechen, wie unsere PTFE-Verbundwerkstoffe die Haltbarkeit und Leistung Ihres Produkts verbessern können. Kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Teflon-Teile Hersteller Leitfähiges Glassubstrat Reinigungsgestell

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

Andere fragen auch

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit