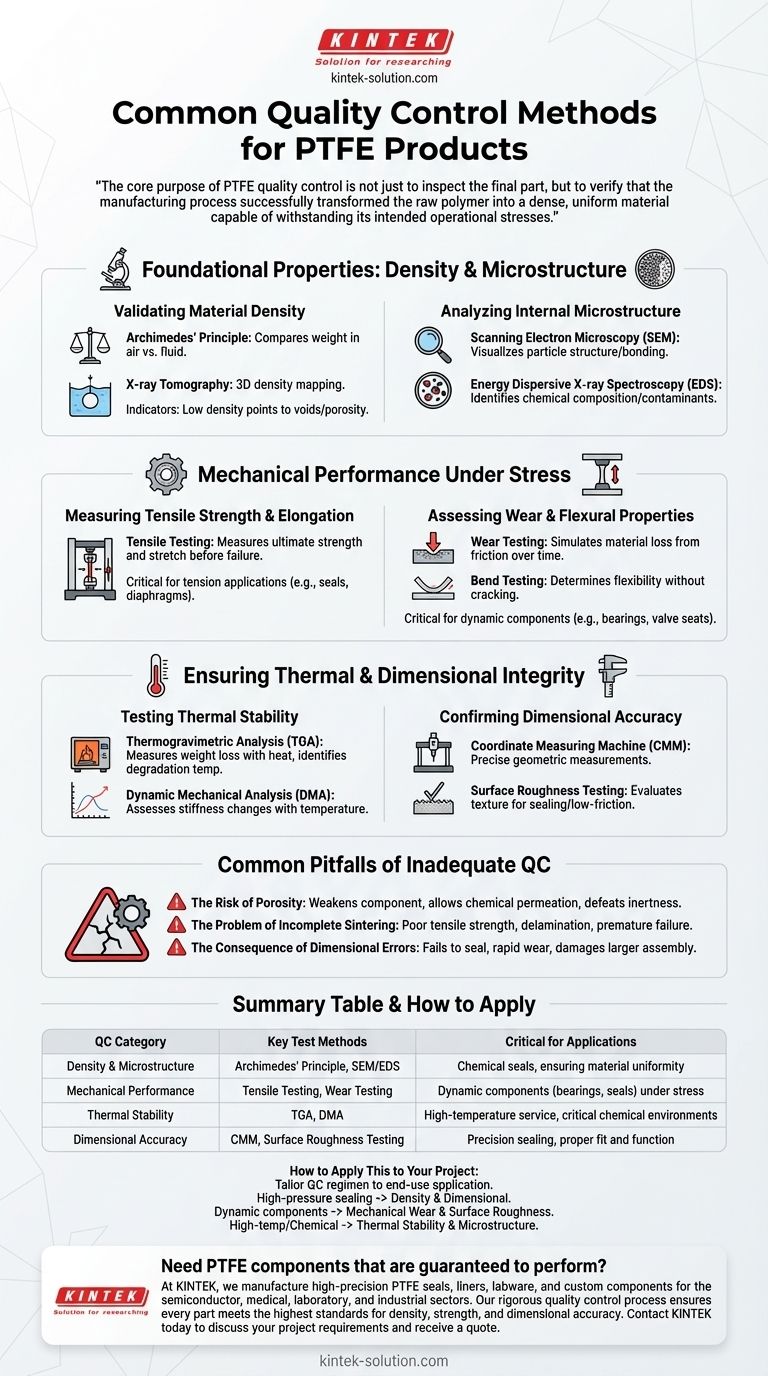

Die gängigsten Qualitätskontrollmethoden für PTFE-Produkte konzentrieren sich auf fünf Schlüsselbereiche: Dichte, mechanische Eigenschaften, Mikrostruktur, thermische Stabilität und Maßhaltigkeit. Diese Tests sind unerlässlich, da die endgültige Leistung einer PTFE-Komponente stark von der Qualität des Herstellungsprozesses abhängt, insbesondere von den Form- und Sinterstufen.

Der Kernzweck der PTFE-Qualitätskontrolle besteht nicht nur darin, das fertige Teil zu prüfen, sondern zu verifizieren, dass der Herstellungsprozess das Rohpolymer erfolgreich in ein dichtes, homogenes Material umgewandelt hat, das den vorgesehenen Betriebsbelastungen standhält.

Grundlegende Eigenschaften: Dichte und Mikrostruktur

Die grundlegendsten Indikatoren für ein gut gefertigtes PTFE-Teil sind seine Dichte und innere Struktur. Diese Attribute spiegeln direkt wider, wie gut das Rohmaterial während der Herstellung konsolidiert und verschmolzen wurde.

Überprüfung der Materialdichte

Die Dichte ist der primäre Indikator für ein korrektes Sintern – den Prozess des Verschmelzens von PTFE-Partikeln durch Hitze. Eine niedrige oder inkonsistente Dichte deutet auf Hohlräume oder Porosität im Material hin.

Die gebräuchlichste Methode ist das Archimedische Prinzip, das das Gewicht des Teils in Luft mit seinem Gewicht unter Wasser vergleicht. Für eine fortgeschrittenere Analyse kann die Röntgentomographie eine 3D-Karte von Dichteschwankungen erstellen.

Analyse der inneren Mikrostruktur

Eine mikroskopische Untersuchung zeigt, wie gleichmäßig die PTFE-Partikel verbunden sind. Dies ist entscheidend, um die Materialhomogenität zu gewährleisten und potenzielle Verunreinigungen zu identifizieren.

Das Rasterelektronenmikroskop (REM) liefert hochvergrößerte Bilder des Querschnitts des Teils, um die Partikelstruktur zu visualisieren. Es kann mit der Energiedispersiven Röntgenspektroskopie (EDS) kombiniert werden, um die chemische Zusammensetzung von Fremdstoffen oder Füllstoffen zu bestimmen.

Mechanische Leistung unter Belastung

Diese Tests stellen sicher, dass das Endprodukt den physikalischen Kräften standhält, denen es in seiner Anwendung ausgesetzt ist, von Dehnung und Biegung bis hin zu Reibung und Abrieb.

Messung von Zugfestigkeit und Dehnung

Die Zugprüfung ist der häufigste mechanische Test. Dabei wird eine Materialprobe gezogen, bis sie bricht, wobei ihre ultimative Festigkeit und wie weit sie sich vor dem Versagen dehnen kann, gemessen wird.

Diese Daten sind entscheidend für Anwendungen, bei denen das Teil unter Spannung steht, wie z. B. bei Dichtungen oder Membranen.

Bewertung von Verschleiß- und Biegeeigenschaften

Bei dynamischen Komponenten wie Lagern oder Ventilsitzen sind Verschleiß und Flexibilität von größter Bedeutung.

Die Verschleißprüfung misst den Materialverlust durch Reibung über die Zeit und simuliert so die Lebensdauer der Komponente. Die Biegeprüfung bestimmt die Fähigkeit des Materials, sich zu biegen, ohne Risse zu bekommen oder zu brechen.

Gewährleistung der thermischen und maßlichen Integrität

Selbst wenn ein Teil eine gute Dichte und Festigkeit aufweist, muss es auch bei seiner Betriebstemperatur zuverlässig funktionieren und die genauen geometrischen Spezifikationen erfüllen, um korrekt zu funktionieren.

Prüfung der thermischen Stabilität

PTFE ist bekannt für seine außergewöhnliche Hitzebeständigkeit, dies muss jedoch überprüft werden.

Die Thermogravimetrische Analyse (TGA) misst den Gewichtsverlust beim Erhitzen einer Probe und identifiziert die Temperatur, bei der das Material zu zerfallen beginnt. Die Dynamisch-Mechanische Analyse (DMA) bewertet, wie sich Eigenschaften wie die Steifigkeit mit der Temperatur ändern.

Bestätigung der Maßhaltigkeit

Das Teil muss der Konstruktionszeichnung entsprechen, um eine korrekte Passform und Funktion innerhalb einer Baugruppe zu gewährleisten.

Eine Koordinatenmessmaschine (KMG) verwendet einen Taster, um präzise geometrische Messungen durchzuführen. Die Rauheitsprüfung bewertet die Oberflächenbeschaffenheit des Teils, was für Dichtungs- und reibungsarme Anwendungen entscheidend ist.

Häufige Fallstricke unzureichender QS

Das Auslassen oder unsachgemäße Durchführen dieser Tests kann zu katastrophalen und oft unsichtbaren Produktfehlern führen.

Das Risiko der Porosität

Ein Teil mit geringer Dichte ist porös. Dies schwächt die Komponente dramatisch und schafft Wege für Chemikalien, einzudringen, was den Hauptvorteil von PTFE – die chemische Inertheit – zunichtemacht.

Das Problem der unvollständigen Sinterung

Wenn die PTFE-Partikel nicht vollständig verschmolzen sind, weist das Material eine schlechte Zugfestigkeit auf und kann sich unter Belastung oder thermischem Zyklus ablösen. Das Teil mag gut aussehen, versagt aber im Betrieb vorzeitig.

Die Folge von Maßfehlern

Eine Dichtung, die auch nur geringfügig außerhalb der Toleranz liegt, kann keine ordnungsgemäße Abdichtung gewährleisten. Ein Lager mit einer falschen Oberflächengüte verschleißt schnell. Diese Fehler verursachen oft Schäden an der größeren Baugruppe.

Anwendung auf Ihr Projekt

Das spezifische QS-Regime sollte auf die Anforderungen der Endanwendung Ihrer Komponente zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf Hochdruckabdichtung liegt: Priorisieren Sie Dichteprüfungen und präzise Maßkontrollen mit einer KMG.

- Wenn Ihr Hauptaugenmerk auf dynamischen Komponenten wie Lagern liegt: Betonen Sie mechanische Verschleißprüfungen und Rauheitsmessungen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur- oder kritischen chemischen Anwendungen liegt: Verlangen Sie eine Analyse der thermischen Stabilität (TGA) und eine Mikrostrukturanalyse (REM).

Letztendlich ist eine rigorose Qualitätskontrolle der einzige Weg, um zu garantieren, dass eine PTFE-Komponente die außergewöhnliche Leistung erbringt, für die das Material bekannt ist.

Zusammenfassungstabelle:

| QS-Kategorie | Wichtige Testmethoden | Entscheidend für Anwendungen |

|---|---|---|

| Dichte & Mikrostruktur | Archimedisches Prinzip, REM/EDS | Chemische Dichtungen, Gewährleistung der Materialhomogenität |

| Mechanische Leistung | Zugprüfung, Verschleißprüfung | Dynamische Komponenten (Lager, Dichtungen) unter Belastung |

| Thermische Stabilität | TGA, DMA | Hochtemperaturanwendungen, kritische chemische Umgebungen |

| Maßhaltigkeit | KMG, Rauheitsprüfung | Präzisionsabdichtung, korrekte Passform und Funktion in Baugruppen |

Benötigen Sie PTFE-Komponenten, deren Leistung garantiert ist?

Bei KINTEK fertigen wir hochpräzise PTFE-Dichtungen, Auskleidungen, Laborgeräte und kundenspezifische Komponenten für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unser rigoroser Qualitätskontrollprozess, einschließlich der oben beschriebenen Methoden, ist integraler Bestandteil unserer Fertigung. Wir stellen sicher, dass jedes Teil – von Prototypen bis hin zu Großserienaufträgen – die höchsten Standards hinsichtlich Dichte, Festigkeit und Maßhaltigkeit erfüllt und somit die Zuverlässigkeit in Ihren kritischsten Anwendungen garantiert.

Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen und ein Angebot zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

Andere fragen auch

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen