Die gebräuchlichsten Füllstoffe für PTFE-Verbindungen sind Glasfaser, Kohlenstoff, Graphit, Molybdändisulfid (MoS2) und Bronzepulver. Andere spezielle Füllstoffe umfassen Edelstahl, Keramiken und verschiedene Polymere wie Polyimid, die ausgewählt werden, um sehr spezifische Materialeigenschaften für anspruchsvolle Anwendungen zu entwickeln.

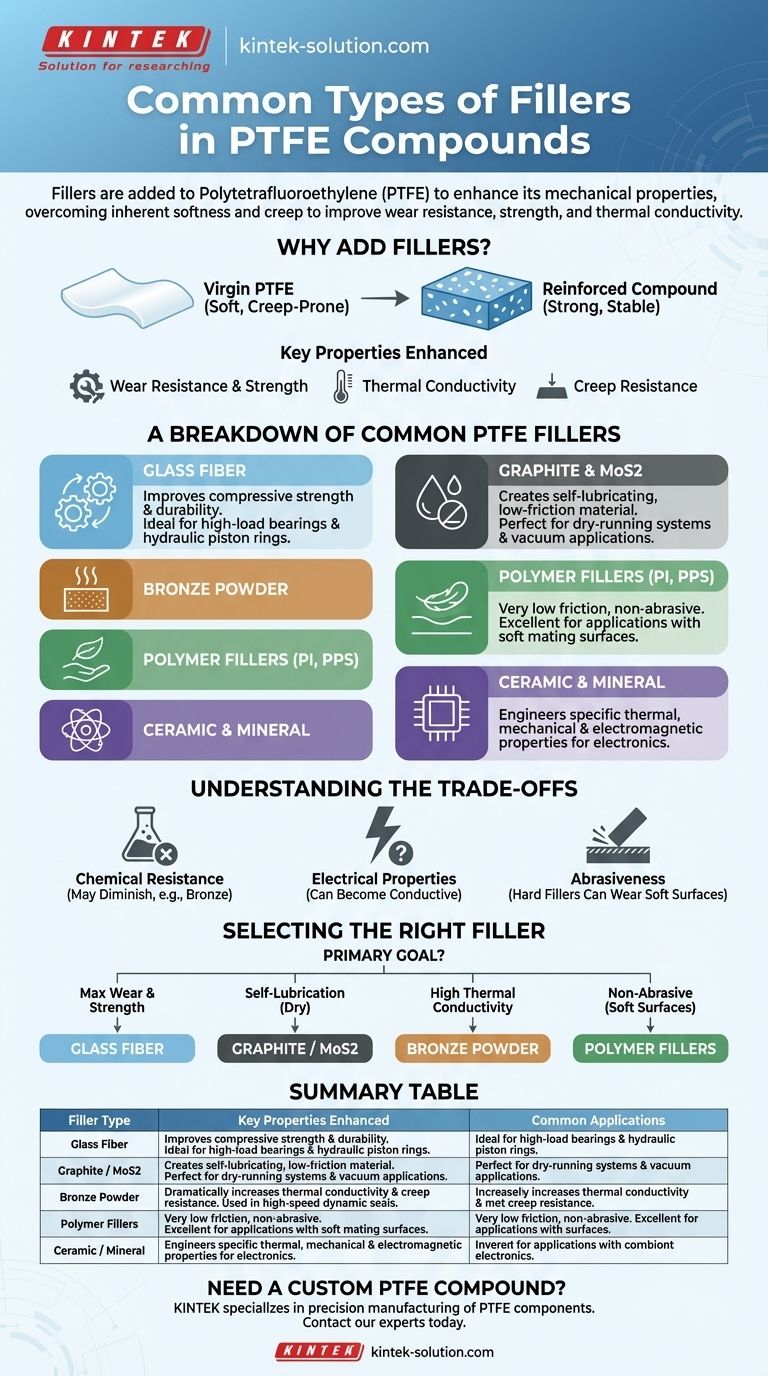

Füllstoffe werden Polytetrafluorethylen (PTFE) zugesetzt, um dessen mechanische Eigenschaften grundlegend zu verbessern. Während reines PTFE eine außergewöhnliche chemische Beständigkeit und geringe Reibung bietet, ist es von Natur aus weich und neigt unter Last zur Verformung (Kriechen); Füllstoffe sind die primäre Methode zur Verbesserung seiner Verschleißfestigkeit, Festigkeit und Wärmeleitfähigkeit.

Warum Füllstoffe zu PTFE hinzufügen?

Obwohl reines PTFE bemerkenswerte Eigenschaften aufweist, stößt es in Anwendungen, die mechanische Integrität erfordern, an seine Grenzen. Füllstoffe sind die Lösung für diese inhärenten Einschränkungen.

Überwindung der Kernschwächen von PTFE

Reines PTFE ist weich und weist eine hohe Flexibilität auf. Dies führt zu Kriechen oder Verformung unter anhaltendem Druck und schlechter Verschleißfestigkeit bei Reibung.

Das Hinzufügen eines Füllstoffs erzeugt ein Verbundmaterial. Diese neue Materialstruktur verbessert die Druckfestigkeit und Steifigkeit erheblich, wodurch PTFE in anspruchsvollen physikalischen Anwendungen eingesetzt werden kann.

Wichtige durch Füllstoffe verbesserte Eigenschaften

Das Hauptziel bei der Verwendung von Füllstoffen ist die Erweiterung spezifischer Leistungseigenschaften. Diese Verbesserungen umfassen drastisch verbesserte Verschleißfestigkeit, reduziertes Kriechen und erhöhte Wärmeleitfähigkeit, um Wärme effektiver abzuleiten.

Einige Füllstoffe können auch verwendet werden, um elektrische Eigenschaften zu modifizieren und PTFE von einem reinen Isolator in ein statisch ableitendes oder leitfähiges Material umzuwandeln.

Eine Aufschlüsselung gängiger PTFE-Füllstoffe

Die Wahl des Füllstoffs bestimmt direkt die endgültigen Eigenschaften der Verbindung. Jedes Material bietet ein einzigartiges Profil von Vorteilen, das auf unterschiedliche Betriebsumgebungen zugeschnitten ist.

Glasfaser

Glas ist der am häufigsten verwendete Füllstoff in PTFE. Es sorgt für einen erheblichen Schub bei der Druckfestigkeit und der allgemeinen Haltbarkeit.

Dies macht glasgefülltes PTFE zu einer gängigen Wahl für Anwendungen wie hydraulische Kolbenringe, bei denen eine hohe Verschleißfestigkeit unter Druck entscheidend ist.

Graphit und Molybdändisulfid (MoS2)

Diese beiden Füllstoffe werden häufig verwendet, um den bereits niedrigen Reibungskoeffizienten von PTFE zu verbessern und ein selbstschmierendes Material zu erzeugen.

Graphit verbessert die Verschleißfestigkeit und ist elektrisch leitfähig, während MoS2 eine ausgezeichnete Leistung in Vakuum- oder Trockenlaufanwendungen bietet. Sie werden häufig kombiniert, um diese Vorteile zu maximieren.

Bronzepulver

Bronze wird hinzugefügt, um die Wärmeleitfähigkeit dramatisch zu erhöhen und die Kriechfestigkeit zu verbessern. Materialien mit Bronze-Füllstoffen können Wärme weitaus effektiver ableiten als andere Verbindungen.

Dies macht bronzefülltes PTFE ideal für schnelle dynamische Anwendungen, bei denen durch Reibung erzeugte Wärme eine Fehlerquelle darstellen kann.

Polymer-Füllstoffe (Polyimid, PPS)

Hochleistungspolymere wie Polyimid (PI) oder Polyphenylensulfid (PPS) können als Füllstoffe verwendet werden. Diese erzeugen eine Verbindung mit einem sehr niedrigen Reibungskoeffizienten, die nicht abrasiv ist.

Da sie weniger abrasiv als Glas sind, sind Polymerfüllstoffe eine ausgezeichnete Wahl für Anwendungen, bei denen weichere Gegenflächen wie Edelstahl, Aluminium oder andere Kunststoffe beteiligt sind.

Keramik- und Mineralfüllstoffe

Füllstoffe wie Aluminiumoxid (Al2O3) oder Calciumfluorid (CaF2) werden verwendet, um spezifische thermische, mechanische und elektromagnetische Eigenschaften zu entwickeln.

Sie werden häufig für Hightech-Anwendungen in der Elektronik oder im Maschinenbau spezifiziert, bei denen präzise Materialeigenschaften nicht verhandelbar sind.

Die Kompromisse verstehen

Das Hinzufügen von Füllstoffen ist nicht ohne Kompromisse. Die Verbesserung der einen Eigenschaft führt oft zur Veränderung einer anderen, was bei der Materialauswahl ein entscheidender Faktor ist.

Auswirkungen auf die chemische Beständigkeit

Während PTFE für seine nahezu universelle chemische Inertheit bekannt ist, können einige Füllstoffe diese Eigenschaft beeinträchtigen. Bronzefülltes PTFE hat beispielsweise eine deutlich geringere Beständigkeit gegen Säuren und Laugen.

Auswirkung auf die elektrischen Eigenschaften

Reines PTFE ist ein ausgezeichneter elektrischer Isolator. Die Zugabe von leitfähigen Füllstoffen wie Kohlenstoff, Graphit oder Edelstahl verändert dies, macht das Material leitfähiger und ungeeignet für Anwendungen, die eine hohe Durchschlagsfestigkeit erfordern.

Abrasivität

Harte Füllstoffe wie Glasfaser können die Oberflächen, an denen sie laufen, abrasiv angreifen, insbesondere weichere Metalle. In solchen Fällen wäre ein weniger abrasiver Füllstoff wie Graphit oder ein Polymer eine geeignetere Wahl, um vorzeitigen Verschleiß an Gegenkomponenten zu vermeiden.

Den richtigen Füllstoff für Ihre Anwendung auswählen

Die optimale PTFE-Verbindung wird vollständig durch ihren Verwendungszweck bestimmt. Das Verständnis Ihres primären Leistungsziels ist der Schlüssel zur richtigen Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Druckfestigkeit liegt: Glasfaser ist die gebräuchlichste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf Selbstschmierung und geringer Reibung liegt, insbesondere in Trockenlaufsystemen: Graphit, Molybdändisulfid (MoS2) oder eine Kombination aus beiden ist ideal.

- Wenn Ihr Hauptaugenmerk auf hoher Wärmeleitfähigkeit und Kriechfestigkeit liegt: Bronze-Füllstoff bietet die beste Leistung für die Wärmeableitung in dynamischen Systemen.

- Wenn Ihr Hauptaugenmerk darauf liegt, an weichen Metalloberflächen zu laufen, ohne Abrieb zu verursachen: Polymerfüllstoffe wie Polyimid bieten eine ausgezeichnete Schmierfähigkeit, ohne die Gegenkomponente zu beschädigen.

Die Wahl des richtigen Füllstoffs verwandelt PTFE von einem Spezialpolymer in ein vielseitiges und robustes technisches Material, das in der Lage ist, eine breite Palette mechanischer Herausforderungen zu lösen.

Zusammenfassungstabelle:

| Füllstofftyp | Wesentliche verbesserte Eigenschaften | Häufige Anwendungen |

|---|---|---|

| Glasfaser | Verschleißfestigkeit, Druckfestigkeit | Hydraulische Kolbenringe, Lager mit hoher Belastung |

| Graphit / MoS2 | Selbstschmierung, geringe Reibung | Trockenlaufsysteme, Vakuum-Anwendungen |

| Bronzepulver | Wärmeleitfähigkeit, Kriechfestigkeit | Hochgeschwindigkeits-Dichtungen, Buchsen |

| Polymer-Füllstoffe (PI, PPS) | Geringe Reibung, nicht abrasiv | Anwendungen mit weichen Gegenflächen |

| Keramik / Mineral | Spezifische thermische/elektrische Eigenschaften | Elektronik, fortschrittliche Maschinen |

Benötigen Sie eine kundenspezifische PTFE-Verbindung für Ihre spezielle Anwendung?

Der richtige Füllstoff ist entscheidend für die Leistung. KINTEK ist spezialisiert auf die Präzisionsfertigung von PTFE-Komponenten (Dichtungen, Auskleidungen, Laborgeräte und mehr) für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Wir nutzen unsere Expertise, um Sie bei der Auswahl oder kundenspezifischen Formulierung der idealen PTFE-Verbindung zu unterstützen, um Ihre einzigartigen Herausforderungen zu lösen – Verschleiß verbessern, Reibung reduzieren, Wärme managen oder Kriechen verhindern.

Wir bieten volle kundenspezifische Fertigung, von schnellen Prototypen bis hin zu Hochvolumen-Produktionsläufen, um sicherzustellen, dass Sie eine für den Erfolg konstruierte Komponente erhalten.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und ein Angebot zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Anpassbare PTFE-Tiegel für Labor- und Industrieanwendungen

Andere fragen auch

- Welche Faktoren bestimmen die verschiedenen verfügbaren Güteklassen von PTFE-Kugeln? Wählen Sie die richtige Güteklasse für Ihre Anwendung

- Welche Güteklassen von PTFE-Kugeln sind erhältlich? Wählen Sie die richtige Güteklasse für Ihre Anwendung

- Was sind die wichtigsten chemischen Eigenschaften von PTFE-Kugeln? Unübertroffene chemische und thermische Stabilität

- Wie tragen PTFE-Kugeln zur Senkung der Wartungskosten bei? Verlängerung der Komponentenlebensdauer und Reduzierung von Ausfallzeiten

- Wie beeinflussen die chemischen Eigenschaften von PTFE-Kugeln ihre Leistung? Unübertroffene Haltbarkeit in rauen Umgebungen