Beim Entwurf einer Polytetrafluorethylen (PTFE)-Leiterplatte müssen Sie in jeder Phase, vom Layout bis zur Fertigung, deren einzigartige Materialeigenschaften berücksichtigen. Die wichtigsten Überlegungen drehen sich um ihre inhärente Weichheit, die hohe Wärmeausdehnung und die geringe Oberflächenenergie, was spezialisierte Herstellungsprozesse für das Bohren, die Kupferhaftung und die mechanische Handhabung erforderlich macht.

Das Kernprinzip eines erfolgreichen PTFE-Leiterplattendesigns besteht nicht darin, sich der Natur des Materials zu widersetzen, sondern Ihre Design- und Fertigungsstrategie daran anzupassen. Der Erfolg hängt davon ab, seine Weichheit und thermische Instabilität zu berücksichtigen, um seine außergewöhnliche elektrische Leistung bei hohen Frequenzen optimal zu nutzen.

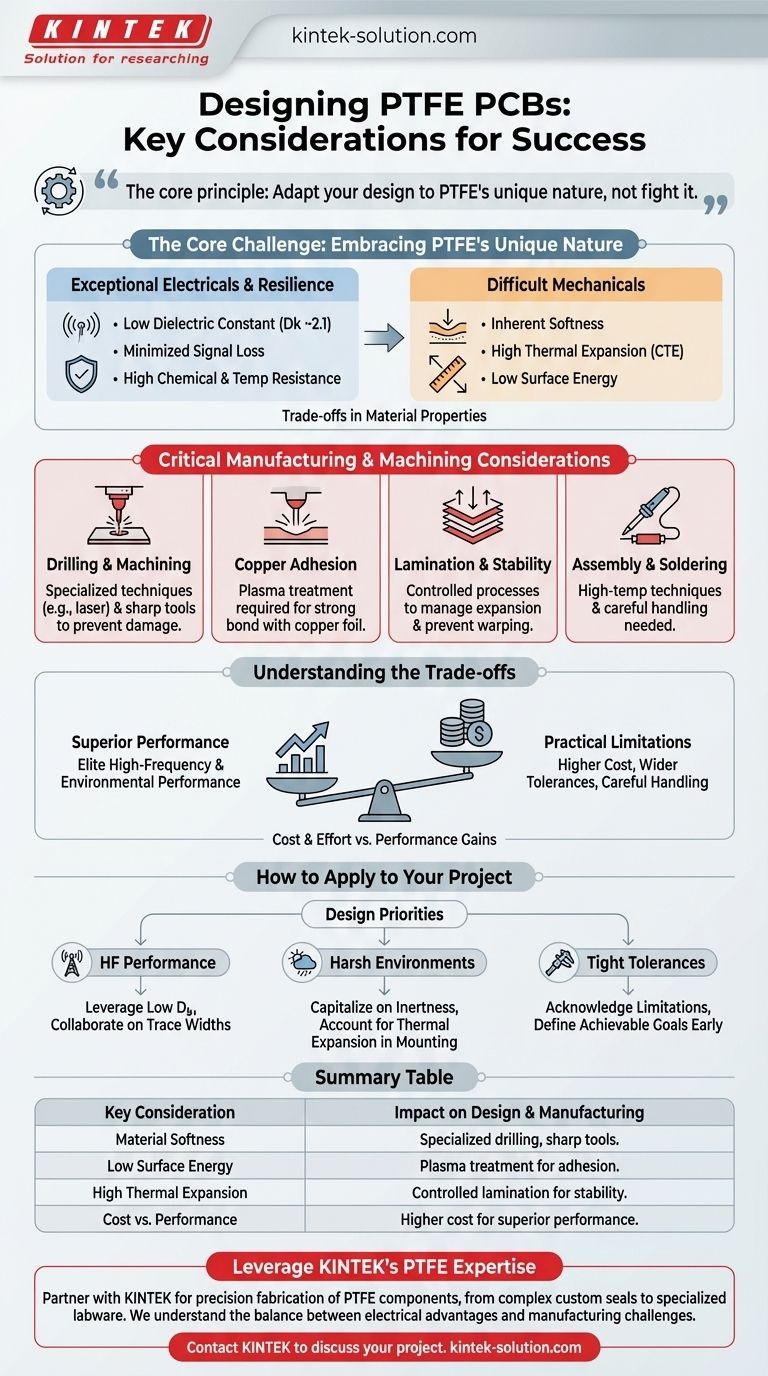

Die Kernherausforderung: Die einzigartige Natur von PTFE annehmen

Polytetrafluorethylen (PTFE) ist ein Hochleistungsmaterial, das für Anwendungen ausgewählt wird, bei denen Standardsubstrate wie FR-4 versagen. Das Verständnis seiner grundlegenden Eigenschaften ist der erste Schritt zu einem erfolgreichen Design.

Warum PTFE wählen?

Der Hauptvorteil von PTFE liegt in seinen außergewöhnlichen elektrischen Eigenschaften. Es weist eine sehr niedrige und stabile Dielektrizitätskonstante (Dk) von etwa 2,1 auf, was Signalverluste minimiert und die Signalintegrität in Hochfrequenzanwendungen wie HF- und Mikrowellenschaltungen gewährleistet.

Es ist außerdem hochbeständig gegen Chemikalien, Feuchtigkeit und hohe Temperaturen, was es zu einer idealen Wahl für Leiterplatten macht, die in rauen oder anspruchsvollen Umgebungen eingesetzt werden.

Das mechanische Paradoxon

Dieselbe Molekülstruktur, die PTFE seine hervorragenden elektrischen und chemischen Eigenschaften verleiht, macht es auch mechanisch anspruchsvoll. Das Material ist sehr weich, anfällig für Kriechverformung und weist einen hohen Wärmeausdehnungskoeffizienten auf.

Das bedeutet, dass es zwar in gewisser Hinsicht einfach zu bearbeiten ist, das Erreichen und Beibehalten enger Maßtoleranzen jedoch erheblich schwieriger ist als bei starren Materialien.

Kritische Fertigungs- und Bearbeitungsüberlegungen

Ein theoretisches Design ist nutzlos, wenn es nicht zuverlässig hergestellt werden kann. Ihre Designentscheidungen müssen die Realitäten der PTFE-Fertigung widerspiegeln.

Bohren und Bearbeiten

Da PTFE sehr weich ist, kann das Standardbohren das Material leicht beschädigen und zu rauen Bohrungen und schlechten Beschichtungsoberflächen führen. Oft sind spezialisierte Bohrtechniken, wie hochauflösendes Laserschneiden, erforderlich.

Beim Bearbeiten sollten extrem scharfe Werkzeuge (HSS oder Hartmetall) bei moderaten Geschwindigkeiten verwendet werden, um Überhitzung und Materialverformung zu vermeiden. Der Klemmdruck muss sorgfältig kontrolliert werden, um eine Kompression oder Verformung der Platine zu verhindern.

Kupferhaftung und Beschichtung

PTFE hat eine sehr geringe Oberflächenenergie, was bedeutet, dass andere Materialien nicht leicht daran haften. Dies macht die Erzielung einer starken Haftung zwischen den Kupferschichten und dem PTFE-Substrat zu einer großen Herausforderung.

Hersteller verwenden ein Plasmabehandlungsverfahren, um die PTFE-Oberfläche auf mikroskopischer Ebene zu ätzen, wodurch eine rauere Textur entsteht, die eine starke mechanische Verbindung mit der Kupferfolie ermöglicht.

Laminierung und Dimensionsstabilität

Die hohe Wärmeausdehnung von PTFE bedeutet, dass sich die Platine bei Temperaturänderungen erheblich ausdehnt und zusammenzieht. Dies muss während der Laminierung von mehrschichtigen Platinen berücksichtigt werden, um Verzug zu verhindern und die Lagenregistrierung aufrechtzuerhalten.

Kontrollierte Laminierprozesse und eine sorgfältige thermische Verwaltung während der Fertigung sind entscheidend, um sicherzustellen, dass die fertige Platine maßhaltig ist.

Montage und Löten

Die thermische Stabilität von PTFE ermöglicht es ihm, hohen Temperaturen standzuhalten, aber seine Weichheit kann bei der Montage eine Rolle spielen. Oft sind spezialisierte Hochtemperatur-Lötverfahren erforderlich, um zuverlässige Komponentenverbindungen zu gewährleisten, ohne das Substrat zu beschädigen.

Die Kompromisse verstehen

Der Entwurf mit PTFE ist eine Übung im Ausgleich seiner überlegenen Leistung mit seinen praktischen Einschränkungen. Die Anerkennung dieser Kompromisse ist entscheidend für die Festlegung realistischer Projektziele.

Kosten vs. Leistung

Die spezialisierte Ausrüstung, die kontrollierten Prozesse und das erfahrene Personal, die für die Herstellung von PTFE-Leiterplatten erforderlich sind, machen diese deutlich teurer als Standard-FR-4-Platinen. Diese Kosten sind ein direkter Kompromiss für seine erstklassige elektrische und umwelttechnische Leistung.

Erreichen enger Toleranzen

Die Kombination aus Weichheit, Kriechverformung und einem hohen Wärmeausdehnungskoeffizienten macht die Einhaltung enger mechanischer Toleranzen zur größten Herausforderung bei PTFE. Konstrukteure müssen großzügigere Toleranzen einplanen, als sie es bei einem starren Material tun würden.

Materialhandhabung und Sicherheit

PTFE ist leicht zu zerkratzen oder zu beschädigen. Eine sorgfältige Handhabung während des gesamten Fertigungs- und Montageprozesses ist unerlässlich. Darüber hinaus kann der bei der Bearbeitung entstehende Mikrostaub gesundheitsschädlich sein, wenn er eingeatmet wird, was Sicherheitsmaßnahmen wie Masken oder Kühlsysteme erfordert.

Wie Sie dies auf Ihr Projekt anwenden

Ihre Designprioritäten bestimmen, welche Eigenschaften von PTFE die meiste Aufmerksamkeit erfordern.

- Wenn Ihr Hauptaugenmerk auf der Hochfrequenzleistung liegt: Nutzen Sie die niedrige Dk für eine saubere Signalintegrität, arbeiten Sie jedoch eng mit Ihrem Hersteller zusammen, um sicherzustellen, dass Leiterbahnbreite und -abstand zuverlässig produziert werden können.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit in rauen Umgebungen liegt: Nutzen Sie die chemische Inertheit und thermische Stabilität von PTFE, stellen Sie jedoch sicher, dass Ihr mechanisches Befestigungsdesign die hohe Wärmeausdehnung berücksichtigt, um Spannungsrisse zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung enger mechanischer Toleranzen liegt: Erkennen Sie an, dass PTFE nicht das ideale Material dafür ist, und arbeiten Sie frühzeitig mit Ihrem Hersteller zusammen, um festzulegen, was realistisch erreichbar ist.

Indem Sie diese Eigenschaften verstehen und mit ihnen entwerfen, können Sie die außergewöhnliche Leistung von PTFE für Ihre anspruchsvollsten Anwendungen erfolgreich nutzen.

Zusammenfassungstabelle:

| Wichtige Überlegung | Auswirkung auf Design & Fertigung |

|---|---|

| Materialweichheit | Erfordert Spezialbohrungen (z. B. Laser) und scharfe Werkzeuge, um Schäden zu vermeiden. |

| Geringe Oberflächenenergie | Erfordert Plasmabehandlung für zuverlässige Kupferhaftung. |

| Hohe Wärmeausdehnung | Macht eine kontrollierte Laminierung erforderlich, um Verzug zu verhindern und die Registrierung aufrechtzuerhalten. |

| Kosten vs. Leistung | PTFE-Leiterplatten sind teurer, bieten aber eine überlegene Hochfrequenz- und Umweltleistung. |

Sind Sie bereit, die überlegene Leistung von PTFE für Ihre Hochfrequenz-, medizinischen oder industriellen Anwendungen zu nutzen?

Die Entwicklung und Herstellung einer zuverlässigen PTFE-Leiterplatte erfordert einen Partner mit tiefgreifender Materialkompetenz. KINTEK ist spezialisiert auf die Präzisionsfertigung von PTFE-Komponenten, von komplexen kundenspezifischen Dichtungen und Auskleidungen bis hin zu spezialisierten Laborgeräten.

Wir verstehen das kritische Gleichgewicht zwischen den elektrischen Vorteilen von PTFE und seinen Fertigungsschwierigkeiten. Unser Team kann Sie bei der Bewältigung dieser Komplexitäten unterstützen und bietet Unterstützung von der Prototypenentwicklung bis zur Massenproduktion.

Kontaktieren Sie KINTERO noch heute, um Ihre Projektanforderungen zu besprechen und sicherzustellen, dass Ihr PTFE-basiertes Design ein Erfolg wird.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen