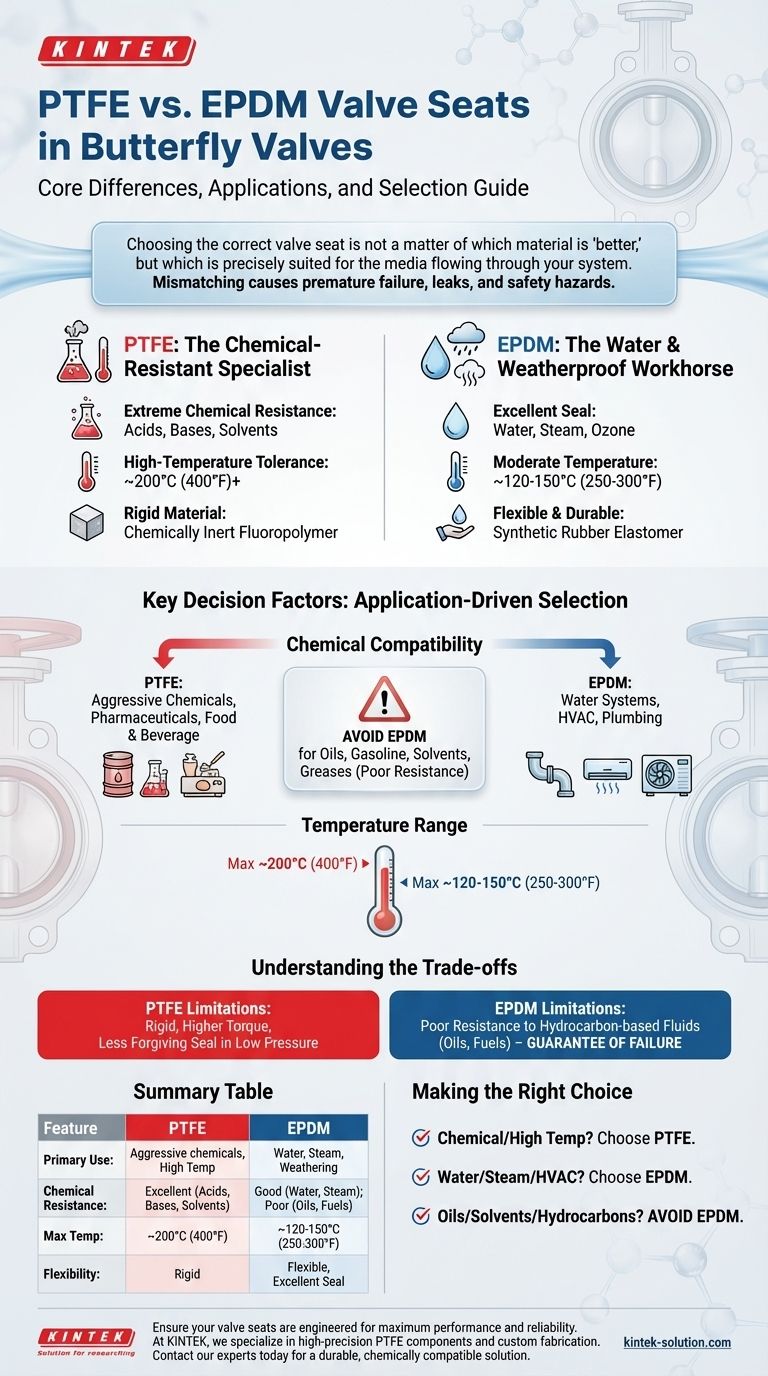

Der Hauptunterschied zwischen PTFE- und EPDM-Ventilsitzen liegt in ihrer chemischen Verträglichkeit und den idealen Betriebsbedingungen. PTFE (Polytetrafluorethylen) ist für seine außergewöhnliche Beständigkeit gegen aggressive Chemikalien und hohe Temperaturen ausgelegt. Im Gegensatz dazu ist EPDM (Ethylen-Propylen-Dien-Monomer) der Standard für Anwendungen mit Wasser, Dampf und Witterungseinflüssen, bei denen seine Flexibilität und Haltbarkeit von größter Bedeutung sind.

Die Wahl des richtigen Ventilsitzes ist keine Frage danach, welches Material „besser“ ist, sondern welches präzise für das Medium geeignet ist, das durch Ihr System fließt. Eine Fehlanpassung des Materials an die Anwendung führt direkt zu vorzeitigem Ventilversagen, Leckagen und potenziellen Sicherheitsrisiken.

Die Kernmaterialien verstehen

Um eine fundierte Entscheidung treffen zu können, müssen Sie zunächst die grundlegenden Eigenschaften verstehen, die die Leistung jedes Materials bestimmen. Sie sind für grundlegend unterschiedliche Umgebungen konzipiert.

PTFE: Der chemikalienbeständige Spezialist

PTFE ist ein Fluorpolymer, das als eine der chemisch inertesten bekannten Substanzen gilt. Dies macht es zur Standardwahl für raue Prozessumgebungen.

Zu seinen Hauptmerkmalen gehören eine extreme chemische Beständigkeit gegenüber einer Vielzahl von Säuren, Basen und Lösungsmitteln. Es bietet außerdem eine hohe Temperaturbeständigkeit und behält seine Integrität unter Bedingungen, unter denen andere Elastomere versagen würden.

EPDM: Das wasser- und wetterfeste Arbeitstier

EPDM ist ein synthetischer Kautschuk, der für seine ausgezeichnete Haltbarkeit und Flexibilität über einen weiten Temperaturbereich geschätzt wird. Seine molekulare Struktur macht es außergewöhnlich beständig gegen Zersetzung durch Wasser, Dampf und Ozon.

Dieses Material sorgt für eine hervorragende Abdichtung in wasserbasierten Systemen, einschließlich Trinkwasser, Abwasser und HLK-Anwendungen. Seine Flexibilität ermöglicht es ihm, sich gut an die Ventilscheibe anzupassen und so ein dichtes, zuverlässiges Schließen zu gewährleisten.

Wichtige Entscheidungskriterien: Anwendungsorientierte Auswahl

Ihre Wahl sollte von einer klaren Analyse Ihrer spezifischen Betriebsanforderungen geleitet werden. Das Medium, die Temperatur und die Dichtungsanforderungen sind die kritischsten Faktoren.

Chemische Verträglichkeit: Der entscheidende Faktor

Dies ist die wichtigste Überlegung. Die Verwendung eines Materials, das nicht mit dem Medium kompatibel ist, führt dazu, dass der Sitz aufquillt, aushärtet oder sich auflöst, was zu einem katastrophalen Ausfall führt.

PTFE ist für Anwendungen erforderlich, bei denen aggressive Chemikalien beteiligt sind, wie sie beispielsweise in der chemischen Verarbeitung, der Pharmazie sowie in der Lebensmittel- und Getränkeindustrie bei der Verwendung von Reinigungsmitteln vorkommen.

EPDM ist die überlegene Wahl für wasserbasierte Medien. Dazu gehören Wasseraufbereitungsanlagen, kommerzielle Sanitärinstallationen, HLK-Kaltwasserkreisläufe und Dampfanwendungen innerhalb seiner Temperaturgrenzen.

Temperaturbereich: Definition der Betriebsgrenzen

Jedes Material hat einen bestimmten effektiven Temperaturbereich, der seine Eignung für ein bestimmtes System bestimmt.

PTFE zeichnet sich in Umgebungen mit hohen Temperaturen aus und arbeitet oft zuverlässig im Dauerbetrieb bis zu 200 °C (400 °F) oder höher, abhängig von der spezifischen Güte und dem Ventildesign.

EPDM hat einen moderateren Temperaturbereich und eignet sich typischerweise für den Betrieb bis etwa 120–150 °C (250–300 °F). Es ist ausgezeichnet für die meisten Wasser- und Dampfanwendungen geeignet, aber nicht für Hochtemperatur-Chemieprozesse.

Die Kompromisse verstehen

Kein Material ist für jede Situation perfekt. Die Anerkennung der Einschränkungen jeder Option ist entscheidend, um die Systemzuverlässigkeit zu gewährleisten und kostspielige Fehler zu vermeiden.

Die Einschränkungen von PTFE

Obwohl PTFE chemisch robust ist, ist es ein relativ steifes Material. Dies kann manchmal zu einem höheren Drehmomentbedarf für die Betätigung des Ventils führen und bietet möglicherweise keine so nachgiebige Abdichtung wie ein flexibles Elastomer bei bestimmten Niederdruckanwendungen.

Die Einschränkungen von EPDM

Die Haupteinschränkung von EPDM ist seine schlechte Beständigkeit gegenüber kohlenwasserstoffbasierten Flüssigkeiten. Es zersetzt sich schnell, wenn es Ölen, Benzin, Lösungsmitteln und Fetten ausgesetzt wird. Die Verwendung eines EPDM-Sitzes in einer dieser Anwendungen ist ein Garant für einen Ausfall.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Sitzmaterials ist eine kritische technische Entscheidung. Richten Sie Ihre Wahl nach den spezifischen, nicht verhandelbaren Anforderungen Ihres Systems aus, um Sicherheit und Langlebigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf chemischer Verarbeitung oder Hochtemperaturanwendungen liegt: Wählen Sie PTFE wegen seiner unübertroffenen chemischen Inertheit und thermischen Stabilität.

- Wenn Ihr Hauptaugenmerk auf Wasser-, Dampf- oder HLK-Systemen liegt: Wählen Sie EPDM wegen seiner bewährten Haltbarkeit, hervorragenden Dichtungsleistung und Kosteneffizienz in diesen Umgebungen.

- Wenn Ihr Medium Öle, Lösungsmittel oder Kohlenwasserstoffbrennstoffe enthält: Sie müssen EPDM meiden, da es chemisch inkompatibel ist und versagen wird.

Die Anpassung des Ventilsitzmaterials an Ihr spezifisches Medium ist der wichtigste Faktor, um die langfristige Zuverlässigkeit des Ventils und die Systemsicherheit zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | PTFE | EPDM |

|---|---|---|

| Hauptverwendung | Aggressive Chemikalien, hohe Temperaturen | Wasser, Dampf, Witterungseinflüsse |

| Chemische Beständigkeit | Ausgezeichnet (Säuren, Basen, Lösungsmittel) | Gut (Wasser, Dampf); Schlecht (Öle, Kraftstoffe) |

| Max. Temp. (Dauerbetrieb) | ~200°C (400°F) | ~120-150°C (250-300°F) |

| Flexibilität | Steif | Flexibel, ausgezeichnete Abdichtung |

Stellen Sie sicher, dass Ihre Ventilsitze für maximale Leistung und Zuverlässigkeit ausgelegt sind.

Bei KINTEK sind wir auf die Herstellung hochpräziser PTFE-Komponenten spezialisiert, einschließlich kundenspezifischer Ventilsitze, Dichtungen und Auskleidungen. Ob Sie in der Halbleiter-, Medizin-, Labor- oder Industriebranche tätig sind, unsere Expertise in der kundenspezifischen Fertigung – vom Prototyp bis zur Großserie – stellt sicher, dass Sie eine Lösung erhalten, die perfekt auf Ihr Medium und Ihre Betriebsbedingungen abgestimmt ist.

Riskieren Sie keinen vorzeitigen Ausfall. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und eine langlebige, chemisch kompatible Lösung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten