Das entscheidende Merkmal eines TFE-ummantelten O-Rings oder einer Dichtung ist seine einzigartige zweiteilige Konstruktion, die eine Dichtung mit Fähigkeiten schafft, die kein einzelnes Material bieten kann. Dieses Hybrid-Design kombiniert einen Außenmantel aus chemisch inertem FEP oder PTFE (Teflon™) mit einem flexiblen, elastischen Innenkern aus einem Elastomer wie Silikon oder Viton. Das Ergebnis ist eine Dichtung, die die außergewöhnliche chemische Beständigkeit von Teflon™ mit dem zuverlässigen, dichten Abdichtungsdruck eines Standard-Gummi-O-Rings bietet.

TFE-ummantelte Dichtungen vereinen die extreme chemische und Temperaturbeständigkeit einer starren Fluorpolymerhülle mit der flexiblen, zuverlässigen Dichtkraft eines elastomeren Kerns. Dieses Hybrid-Design löst kritische Dichtungsherausforderungen, bei denen ein einzelnes Material aufgrund von chemischem Angriff oder schlechter Kompression versagen würde.

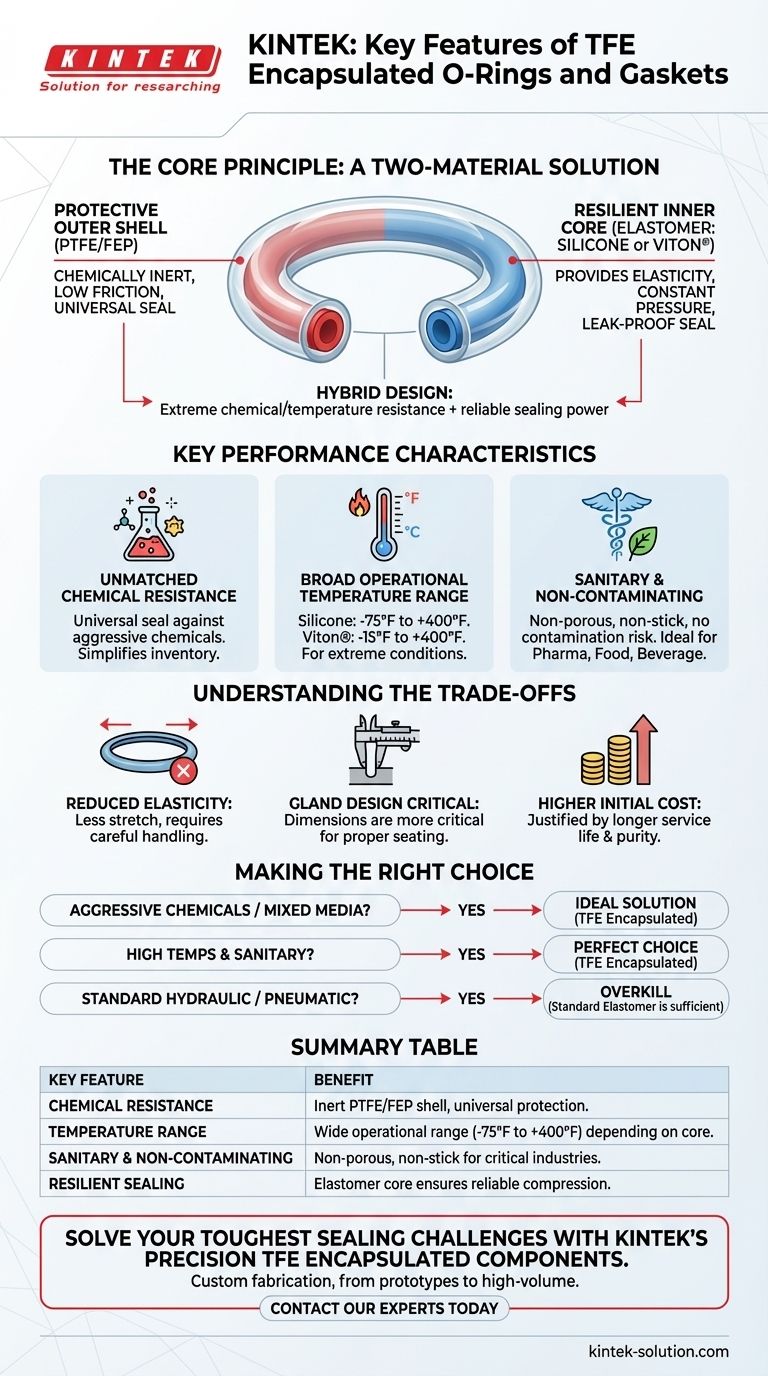

Das Kernprinzip: Eine Zwei-Materialien-Lösung

Um den Wert einer ummantelten Dichtung zu verstehen, müssen Sie wissen, wie ihre beiden Komponenten zusammenwirken, um die Einschränkungen des jeweils anderen zu überwinden.

Die schützende Außenhülle (PTFE/FEP)

Der äußere „Mantel“ ist eine dünne, nahtlose Schicht aus einem Fluorpolymer, typischerweise FEP (Fluoriertes Ethylen-Propylen) oder PTFE (Polytetrafluorethylen).

Dieses Material bietet den primären Schutz vor der Prozessumgebung. Seine Schlüsseleigenschaften sind, dass es chemisch inert ist und einen sehr niedrigen Reibungskoeffizienten aufweist.

Dies bedeutet, dass die Hülle bei Exposition gegenüber selbst den aggressivsten Industriechemikalien und Lösungsmitteln nicht quillt, sich zersetzt oder reagiert.

Der elastische Innenkern (Elastomer)

Ein massiver PTFE-O-Ring ist steif und hat ein schlechtes „Gedächtnis“, was bedeutet, dass er nach dem Komprimieren nicht gut in seine ursprüngliche Form zurückfedert. Dies macht ihn zu einer schlechten Wahl für dynamische Abdichtungen.

Das ummantelte Design löst dies, indem ein Standard-Elastomer-O-Ring (wie Silikon oder Viton®) in die starre Hülle gelegt wird. Dieser Innenkern sorgt für die Elastizität und den konstanten Druck, die erforderlich sind, um eine leckagefreie Abdichtung aufrechtzuerhalten, selbst bei geringfügigen Flanschunebenheiten oder Druckschwankungen.

Erläuterung der wichtigsten Leistungsmerkmale

Das zweiteilige Design bietet eine Reihe spezifischer Hochleistungsmerkmale, die diese Dichtungen ideal für anspruchsvolle industrielle Anwendungen machen.

Unübertroffene chemische Beständigkeit

Da die äußere FEP/PTFE-Hülle gegenüber nahezu allen Chemikalien inert ist, fungiert sie als Universaldichtung. Dies eliminiert die Notwendigkeit, zahlreiche verschiedene Elastomerarten für verschiedene chemische Anwendungen vorrätig zu halten, was die Lagerhaltung vereinfacht und das Risiko einer falschen Materialauswahl reduziert.

Breiter Betriebstemperaturbereich

Die Materialkombination ermöglicht den Betrieb unter extremen Bedingungen. Der spezifische Bereich hängt vom gewählten Innenkernmaterial ab:

- Silikonkern: -75°F bis +400°F (-60°C bis +205°C)

- Viton®-Kern: -15°F bis +400°F (-26°C bis +205°C)

Dies macht sie geeignet für Prozesse mit erheblichen Temperaturschwankungen, von kryogenen Anwendungen bis hin zur Hochtemperaturverarbeitung.

Hygienisch und nicht kontaminierend

Die nicht poröse, antihaftbeschichtete Oberfläche der Außenhülle verhindert, dass Prozessmedien daran haften bleiben. Dies vereinfacht Reinigungs- und Sterilisationsverfahren.

Noch wichtiger ist, dass die inerte Hülle kein Kontaminationsrisiko, keine Auslaugung oder Geschmacks- oder Geruchsübertragung birgt, was sie zu einer überlegenen Wahl für hygienische Anwendungen in der Pharma-, Lebensmittel-, Getränke- und Kosmetikindustrie macht.

Die Kompromisse verstehen

Obwohl hochwirksam, sind ummantelte Dichtungen kein universeller Ersatz für alle Standard-O-Ringe. Das Verständnis ihrer Grenzen ist entscheidend für ihren korrekten Einsatz.

Reduzierte Elastizität

Der starre Außenmantel reduziert die Dehnbarkeit und Flexibilität im Vergleich zu einem blanken Elastomer-O-Ring erheblich. Dies erfordert eine sorgfältigere Handhabung während der Installation, um eine Beschädigung des Mantels zu vermeiden.

Nutdesign ist kritischer

Da sie weniger komprimierbar sind als ein Standard-O-Ring, sind die Abmessungen der Nut oder des Gehäuses, in das sie eingebaut werden, kritischer. Eine schlecht gestaltete Nut kann verhindern, dass die Dichtung richtig sitzt oder zu einem vorzeitigen Versagen führen.

Höhere Anschaffungskosten

Der komplexe Herstellungsprozess macht eine ummantelte Dichtung in der Anschaffung teurer als ein Standard-Viton®- oder Silikon-O-Ring. Diese Kosten werden jedoch oft durch eine längere Lebensdauer, reduzierte Ausfallzeiten und eine verbesserte Prozessreinheit in aggressiven Umgebungen gerechtfertigt.

Die richtige Wahl für Ihre Anwendung treffen

Verwenden Sie diese Anleitung, um festzustellen, ob eine ummantelte Dichtung die richtige Lösung für Ihr spezifisches Ziel ist.

- Wenn Ihr Hauptaugenmerk auf der Handhabung aggressiver Chemikalien oder gemischter Medien liegt: TFE-ummantelte Dichtungen sind die ideale Lösung, da die inerte Hülle einen universellen Schutz für den aktivierenden Kern bietet.

- Wenn Ihre Anwendung sowohl hohe Temperaturen als auch hygienische Bedingungen erfordert: Die Kombination aus einem breiten Temperaturbereich und einer nicht kontaminierenden Oberfläche macht diese Dichtungen perfekt für die pharmazeutische oder Lebensmittelverarbeitung.

- Wenn Ihr Ziel eine kostengünstige Dichtung für ein Standard-Hydraulik- oder Pneumatiksystem ist: Eine ummantelte Dichtung ist wahrscheinlich überdimensioniert; ein Standard-Elastomer wie Buna-N oder Viton® ist für diese Anwendungen fehlerverzeihender und kostengünstiger.

Durch das Verständnis dieses Hybrid-Designs können Sie TFE-ummantelte Dichtungen zuverlässig spezifizieren, um Zuverlässigkeit und Reinheit in Ihren anspruchsvollsten Anwendungen zu gewährleisten.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Chemische Beständigkeit | Inerte PTFE/FEP-Hülle schützt vor aggressiven Chemikalien, fungiert als Universaldichtung. |

| Temperaturbereich | Breiter Betriebsbereich (z. B. -75°F bis +400°F) je nach Innenkernmaterial. |

| Hygienisch & nicht kontaminierend | Nicht poröse, antihaftbeschichtete Oberfläche ideal für die Pharma-, Lebensmittel- und Getränkeindustrie. |

| Elastische Abdichtung | Elastomerkern (Silikon/Viton) sorgt für zuverlässige, leckagefreie Kompression. |

Lösen Sie Ihre schwierigsten Dichtungsherausforderungen mit den Präzisions-TFE-ummantelten Komponenten von KINTEK.

Unsere Hybrid-PTFE-ummantelten O-Ringe und Dichtungen sind für maximale Zuverlässigkeit in der Halbleiter-, Medizin-, Labor- und Industriebranche konzipiert. Wir kombinieren die chemische Inertheit von PTFE mit der elastischen Abdichtung von Hochleistungs-Elastomeren, um Ihre Prozesse vor aggressiven Medien und Kontaminationen zu schützen.

KINTEK ist spezialisiert auf kundenspezifische Fertigung, von Prototypen bis zu Großserien, um eine perfekte Passform und überragende Leistung für Ihre spezifische Anwendung zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um Ihre kundenspezifische Dichtungslösung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Teflon-Teile Hersteller PTFE-Magnetrührstab

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

Andere fragen auch

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern