Kurz gesagt, das Auftragen einer PTFE-Beschichtung ist ein präziser, mehrstufiger industrieller Prozess, der eine sorgfältige Oberflächenvorbereitung, das Auftragen sowohl einer Grundierung als auch eines Decklacks und ein abschließendes Hochtemperatursintern umfasst. Diese Schritte wirken zusammen, um die Beschichtung chemisch und mechanisch mit einem Substrat zu verbinden und ein Standardmaterial in eine Hochleistungsfläche zu verwandeln.

Der Erfolg einer PTFE-Beschichtung wird nicht allein durch die letzte Schicht bestimmt, sondern durch die Integrität des gesamten Systems. Vom aggressiven Strahlen der Oberfläche bis zum präzisen thermischen Aushärten ist jeder Schritt entscheidend für die Schaffung der Antihaft-, chemikalienbeständigen und langlebigen Oberfläche, die für anspruchsvolle Anwendungen erforderlich ist.

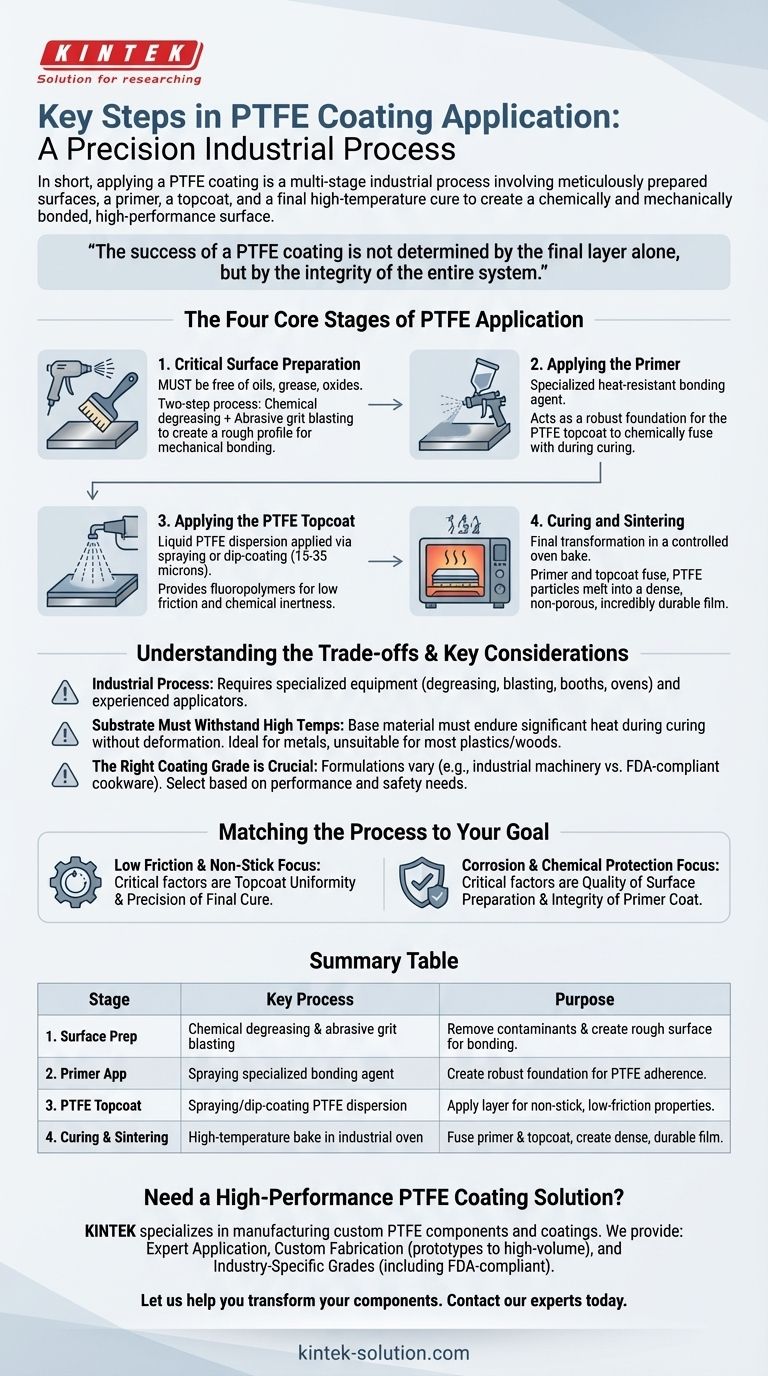

Die vier Kernstufen der PTFE-Anwendung

Die Anwendung von PTFE gleicht weniger dem Streichen als vielmehr einem kontrollierten chemischen Ingenieursprozess. Jede Stufe baut auf der vorhergehenden auf, um eine dauerhafte, funktionale Oberfläche zu schaffen.

Stufe 1: Kritische Oberflächenvorbereitung

Der häufigste Fehler bei jeder Industriebeschichtung ist eine unsachgemäße Oberflächenvorbereitung. Das Substrat muss vollständig frei von Ölen, Fetten und Oxiden sein, damit die Beschichtung eine mechanische Haftung erzielen kann.

Dies ist typischerweise ein zweistufiger Prozess, der eine chemische Entfettung zur Entfernung organischer Verunreinigungen umfasst, gefolgt von einem abrasiven Kugelstrahlen. Das Strahlen erzeugt ein raues, texturiertes Oberflächenprofil, das die Oberfläche für die Haftung der Grundierung dramatisch vergrößert.

Stufe 2: Auftragen der Grundierung

Nach der Vorbereitung wird eine spezielle Grundierung aufgetragen. Dies ist nicht die PTFE-Schicht selbst, sondern ein hitzebeständiger Haftvermittler, der entwickelt wurde, um stark am Metallsockel zu haften.

Die Grundierung wirkt als wesentliches Bindeglied und schafft eine robuste Basis, mit der sich der nachfolgende PTFE-Decklack während der Aushärtungsphase chemisch verbinden kann.

Stufe 3: Auftragen des PTFE-Decklacks

Nachdem die Grundierung angebracht ist, wird die flüssige PTFE-Dispersion aufgetragen. Dies geschieht typischerweise durch konventionelles Sprühen oder Tauchbeschichten, um eine gleichmäßige, konsistente Schicht zu gewährleisten.

Dieser Decklack enthält die einzigartigen Fluorpolymere, die dem Endprodukt seine gewünschten Eigenschaften wie geringe Reibung und chemische Inertheit verleihen. Die Dicke wird sorgfältig kontrolliert und liegt oft in einem Bereich von 15 bis 35 Mikrometern.

Stufe 4: Aushärten und Sintern

Dies ist die letzte und wichtigste Umwandlung. Das beschichtete Teil wird für einen kontrollierten Backvorgang, oft als Aushärten oder Sintern bezeichnet, in einen speziellen Industrieofen gegeben.

Während dieses Hochtemperaturzyklus verschmelzen Grundierung und Decklack und haften am Substrat. Die PTFE-Partikel schmelzen und fließen zu einem dichten, porenfreien und unglaublich haltbaren Film zusammen, wodurch die Hochleistungseigenschaften fixiert werden.

Verständnis der Kompromisse und Schlüsselüberlegungen

Obwohl der PTFE-Beschichtungsprozess sehr effektiv ist, gibt es spezifische Anforderungen und Einschränkungen, die verstanden werden müssen, um ein erfolgreiches Ergebnis zu gewährleisten.

Es ist ein industrieller Prozess

Das Auftragen einer PTFE-Beschichtung ist keine einfache Werkstattarbeit. Es erfordert spezielle Ausrüstung, einschließlich Entfettungstanks, Kugelstrahlkabinen, belüfteten Spritzkabinen und Hochtemperatur-Aushärteöfen. Dies ist ein Prozess, der von erfahrenen Anwendern durchgeführt wird.

Das Substrat muss hohen Temperaturen standhalten

Der Aushärtezyklus beinhaltet erhebliche Hitze. Daher muss das Basismaterial (das Substrat) diesen Temperaturen standhalten können, ohne sich zu verformen, zu verziehen oder seine strukturelle Integrität zu verlieren. Dies macht es ideal für Metalle, aber ungeeignet für die meisten Kunststoffe oder Hölzer.

Die richtige Beschichtungsqualität ist entscheidend

Unterschiedliche Anwendungen erfordern unterschiedliche PTFE-Formulierungen. Eine Antihaftbeschichtung für Industrieanlagen hat andere Anforderungen als eine für lebensmitteltaugliches Kochgeschirr, die FDA-konform sein muss. Die Auswahl der richtigen Qualität ist sowohl für die Leistung als auch für die Sicherheit unerlässlich.

Den Prozess an Ihr Ziel anpassen

Wenn Sie diese Schritte verstehen, können Sie den richtigen Prozess spezifizieren und sicherstellen, dass das Endprodukt Ihre Leistungsanforderungen erfüllt.

- Wenn Ihr Hauptaugenmerk auf geringer Reibung und Antihaftwirkung liegt: Die Gleichmäßigkeit des Decklacks und die Präzision des abschließenden Aushärtens sind die wichtigsten Faktoren.

- Wenn Ihr Hauptaugenmerk auf Korrosions- und Chemikalienschutz liegt: Die Qualität der Oberflächenvorbereitung und die Integrität der Grundierungsschicht sind von größter Bedeutung, um eine undurchlässige Barriere zu schaffen.

Letztendlich ist die Betrachtung der PTFE-Anwendung als ein komplettes System – und nicht nur als eine einzelne Schicht – der Schlüssel zur Nutzung ihrer bemerkenswerten Materialeigenschaften für Ihr Projekt.

Zusammenfassungstabelle:

| Stufe | Schlüsselprozess | Zweck |

|---|---|---|

| 1. Oberflächenvorbereitung | Chemische Entfettung & abrasives Kugelstrahlen | Entfernung von Verunreinigungen und Schaffung einer rauen Oberfläche für mechanische Haftung. |

| 2. Grundierungsauftrag | Sprühen eines speziellen Haftvermittlers | Schaffung einer robusten Basis, an der der PTFE-Decklack haften kann. |

| 3. Auftrag des PTFE-Decklacks | Sprühen oder Tauchbeschichten einer PTFE-Dispersion (15–35 Mikrometer) | Auftragen der Schicht, die Antihaft- und Reibungseigenschaften verleiht. |

| 4. Aushärten & Sintern | Hochtemperatur-Backen in einem Industrieofen | Verschmelzen von Grundierung und Decklack, wodurch ein dichter, haltbarer, porenfreier Film entsteht. |

Benötigen Sie eine Hochleistungs-PTFE-Beschichtungslösung?

Das Erreichen einer makellosen, langlebigen PTFE-Beschichtung erfordert Präzision und Fachwissen in jeder Phase. KINTEK ist spezialisiert auf die Herstellung kundenspezifischer PTFE-Komponenten und -Beschichtungen für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unser Prozess gewährleistet überlegene chemische Beständigkeit, Antihaftleistung und langfristige Haltbarkeit.

Wir bieten:

- Fachgerechte Anwendung: Sorgfältige Oberflächenvorbereitung und kontrolliertes Aushärten für optimale Haftung.

- Kundenspezifische Fertigung: Von Prototypen bis hin zu Großserienaufträgen, zugeschnitten auf Ihre spezifischen Anforderungen.

- Branchenspezifische Qualitäten: Einschließlich FDA-konformer Formulierungen für Lebensmittel- und medizinische Anwendungen.

Lassen Sie uns Ihnen helfen, Ihre Komponenten mit einer Hochleistungs-PTFE-Beschichtung zu transformieren. Kontaktieren Sie noch heute unsere Experten für eine Beratung, um die Anforderungen Ihres Projekts zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

Andere fragen auch

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit