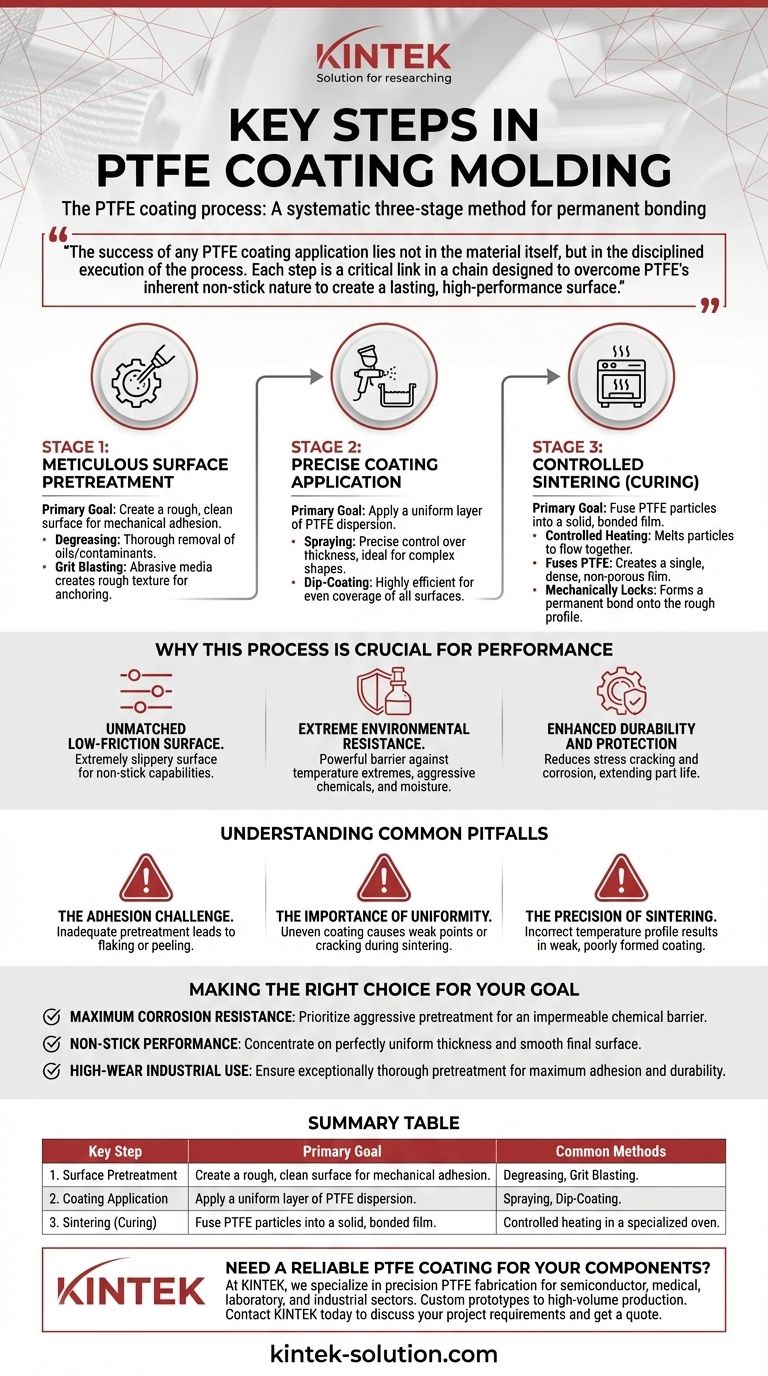

Der PTFE-Beschichtungsprozess ist eine systematische Methode in drei Stufen, die darauf ausgelegt ist, eines der reaktionsträgesten Materialien der Welt dauerhaft an einem Substrat zu binden. Die wesentlichen Schritte umfassen die sorgfältige Oberflächenvorbehandlung zur Gewährleistung der Haftung, die präzise Applikation einer PTFE-Dispersion und eine kontrollierte Hochtemperatursinterphase, um die Beschichtung zu einem haltbaren, festen Film zu verschmelzen.

Der Erfolg jeder PTFE-Beschichtungsanwendung liegt nicht im Material selbst, sondern in der disziplinierten Ausführung des Prozesses. Jeder Schritt ist ein kritisches Bindeglied in einer Kette, die darauf ausgelegt ist, die inhärente Antihafteigenschaft von PTFE zu überwinden, um eine dauerhafte, hochleistungsfähige Oberfläche zu schaffen.

Die grundlegenden Phasen der PTFE-Beschichtung

Das Auftragen von PTFE unterscheidet sich grundlegend vom Auftragen von Farbe. Da PTFE so konzipiert ist, dass es an nichts haftet, muss das Substrat perfekt vorbereitet und die Beschichtung thermisch mit ihm verschmolzen werden – ein Prozess, der sie von einer flüssigen Dispersion in eine feste, integrierte Schicht umwandelt.

Schritt 1: Sorgfältige Oberflächenvorbehandlung

Diese anfängliche Phase ist der kritischste Faktor für die Bestimmung der endgültigen Qualität und Langlebigkeit der Beschichtung. Ihr einziger Zweck ist es, eine Oberfläche zu schaffen, die das PTFE mechanisch greifen kann.

Das Substrat wird zunächst gründlich entfettet, um Öle oder Verunreinigungen zu entfernen. Anschließend durchläuft es typischerweise einen Prozess wie Kugelstrahlen (Grit Blasting), bei dem Schleifmittel verwendet werden, um eine raue Textur mit großer Oberfläche zu erzeugen, in die die Beschichtung einrasten kann.

Schritt 2: Präzise Beschichtungsapplikation

Sobald die Oberfläche vorbereitet ist, wird eine flüssige Dispersion aufgetragen, die feine PTFE-Partikel enthält. Das Ziel hier ist die Gleichmäßigkeit.

Die beiden gängigsten industriellen Methoden sind Spritzen und Tauchbeschichten. Das Spritzen bietet eine präzise Kontrolle über die Dicke, was ideal für komplexe Formen ist, während das Tauchbeschichten sehr effizient ist, um alle Oberflächen eines Objekts gleichmäßig zu bedecken.

Schritt 3: Kontrolliertes Sintern (Aushärten)

Das Sintern ist der transformative Schritt. Das beschichtete Teil wird in einem Spezialofen auf Temperaturen erhitzt, die dazu führen, dass die einzelnen PTFE-Partikel schmelzen und miteinander verschmelzen.

Dieser thermische Prozess erfüllt zwei Ziele gleichzeitig. Er verschmilzt das PTFE zu einem einzigen, dichten und porenfreien Film und verankert diesen Film mechanisch im während der Vorbehandlung erzeugten rauen Profil. Dies erzeugt die permanente Verbindung.

Warum dieser Prozess für die Leistung entscheidend ist

Der mehrstufige Prozess ist notwendig, um die außergewöhnlichen Eigenschaften von PTFE auf ein Substrat zu übertragen. Ohne ordnungsgemäße Ausführung gehen diese Vorteile verloren.

Unübertroffene reibungsarme Oberfläche

Ordnungsgemäßes Sintern führt zu einer extrem rutschigen Oberfläche, weshalb PTFE für seine Antihafteigenschaften in Anwendungen von Kochgeschirr bis hin zu Industrieformen bekannt ist.

Extreme Umweltbeständigkeit

Der während des Aushärtens erzeugte dichte, porenfreie Film bietet eine starke Barriere. Dies verleiht dem zugrunde liegenden Bauteil eine hohe Beständigkeit gegen extreme Temperaturen, aggressive Chemikalien und Feuchtigkeit.

Erhöhte Haltbarkeit und Schutz

Eine gut aufgetragene PTFE-Beschichtung reduziert das Risiko von Spannungsrissen und Korrosion des Basismaterials erheblich und verlängert so die Funktionsdauer des Teils.

Verständnis der häufigsten Fallstricke

Obwohl der PTFE-Beschichtungsprozess äußerst effektiv ist, verzeiht er keine Fehler. Das Verständnis der potenziellen Fehlerquellen ist der Schlüssel zu einem erfolgreichen Ergebnis.

Die Herausforderung der Haftung

Die häufigste Ursache für Beschichtungsversagen ist eine unzureichende Oberflächenvorbehandlung. Verbleibendes Öl, Schmutz oder eine nicht ordnungsgemäß aufgeraute Oberfläche verhindern, dass die Beschichtung eine starke mechanische Bindung eingeht, was zu Abblättern oder Ablösen führt.

Die Bedeutung der Gleichmäßigkeit

Eine ungleichmäßige Beschichtungsanwendung kann erhebliche Probleme verursachen. Zu dünne Bereiche werden zu Schwachstellen für Verschleiß und Korrosion, während zu dicke Bereiche während der Sinterphase aufgrund thermischer Spannungen reißen oder Blasen werfen können.

Die Präzision des Sinterns

Sintern ist mehr als nur Erhitzen. Es erfordert ein präzises Temperaturprofil – Aufheizen mit der richtigen Rate, Halten bei der richtigen Temperatur und korrektes Abkühlen. Ein überstürzter Prozess oder die Verwendung falscher Temperaturen führt zu einer schwachen, schlecht geformten Beschichtung, die vorzeitig versagt.

Die richtige Wahl für Ihr Ziel treffen

Der Schwerpunkt des Prozesses kann angepasst werden, je nachdem, welche Hauptanforderung die jeweilige Anwendung hat.

- Wenn Ihr Hauptaugenmerk auf maximaler Korrosionsbeständigkeit liegt: Priorisieren Sie eine aggressive Oberflächenvorbehandlung und stellen Sie eine makellose, porenfreie Beschichtung sicher, um eine undurchlässige chemische Barriere zu schaffen.

- Wenn Ihr Hauptaugenmerk auf Antihafteigenschaften liegt: Konzentrieren Sie sich darauf, eine perfekt gleichmäßige Schichtdicke und eine glatte Endoberfläche durch einen gut kontrollierten Sinterzyklus zu erreichen.

- Wenn Ihr Hauptaugenmerk auf hochbeanspruchten industriellen Anwendungen liegt: Stellen Sie sicher, dass die Vorbehandlung außergewöhnlich gründlich ist, um die Haftung zu maximieren, da dies die Grundlage für die physische Haltbarkeit der Beschichtung ist.

Durch die Beherrschung dieser grundlegenden Schritte können Sie eine Standardkomponente zuverlässig in ein Hochleistungsteil verwandeln, das den anspruchsvollsten Bedingungen standhält.

Zusammenfassungstabelle:

| Wichtiger Schritt | Hauptziel | Gängige Methoden |

|---|---|---|

| 1. Oberflächenvorbehandlung | Erzeugung einer rauen, sauberen Oberfläche für mechanische Haftung. | Entfetten, Kugelstrahlen. |

| 2. Beschichtungsapplikation | Auftragen einer gleichmäßigen Schicht PTFE-Dispersion. | Spritzen, Tauchbeschichten. |

| 3. Sintern (Aushärten) | Verschmelzen der PTFE-Partikel zu einem festen, gebundenen Film. | Kontrolliertes Erhitzen in einem Spezialofen. |

Benötigen Sie eine zuverlässige PTFE-Beschichtung für Ihre Komponenten?

Bei KINTEK sind wir spezialisiert auf die Präzisions-PTFE-Fertigung für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Expertise stellt sicher, dass Ihre Teile von überlegenen Antihafteigenschaften, extremer chemischer Beständigkeit und verbesserter Haltbarkeit profitieren.

Wir kümmern uns um alles, von kundenspezifischen Prototypen bis hin zur Großserienproduktion, und garantieren einen makellosen Beschichtungsprozess und ein Hochleistungsergebnis.

Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen und ein Angebot einzuholen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Maßgeschneiderte PTFE-Messkolben für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung