Im Kern sind PTFE und Nylon beides Thermoplaste mit moderater mechanischer Festigkeit, aber sie spielen unterschiedliche Rollen in Buchsen und Anlaufscheiben. PTFE glänzt in Anwendungen, die extrem geringe Reibung und höhere Belastbarkeit erfordern, während Nylon ein ausgewogenes, universelles Profil bietet. Der entscheidende Unterschied liegt in der Weichheit von PTFE und seiner Tendenz, sich unter ständigem Druck zu verformen.

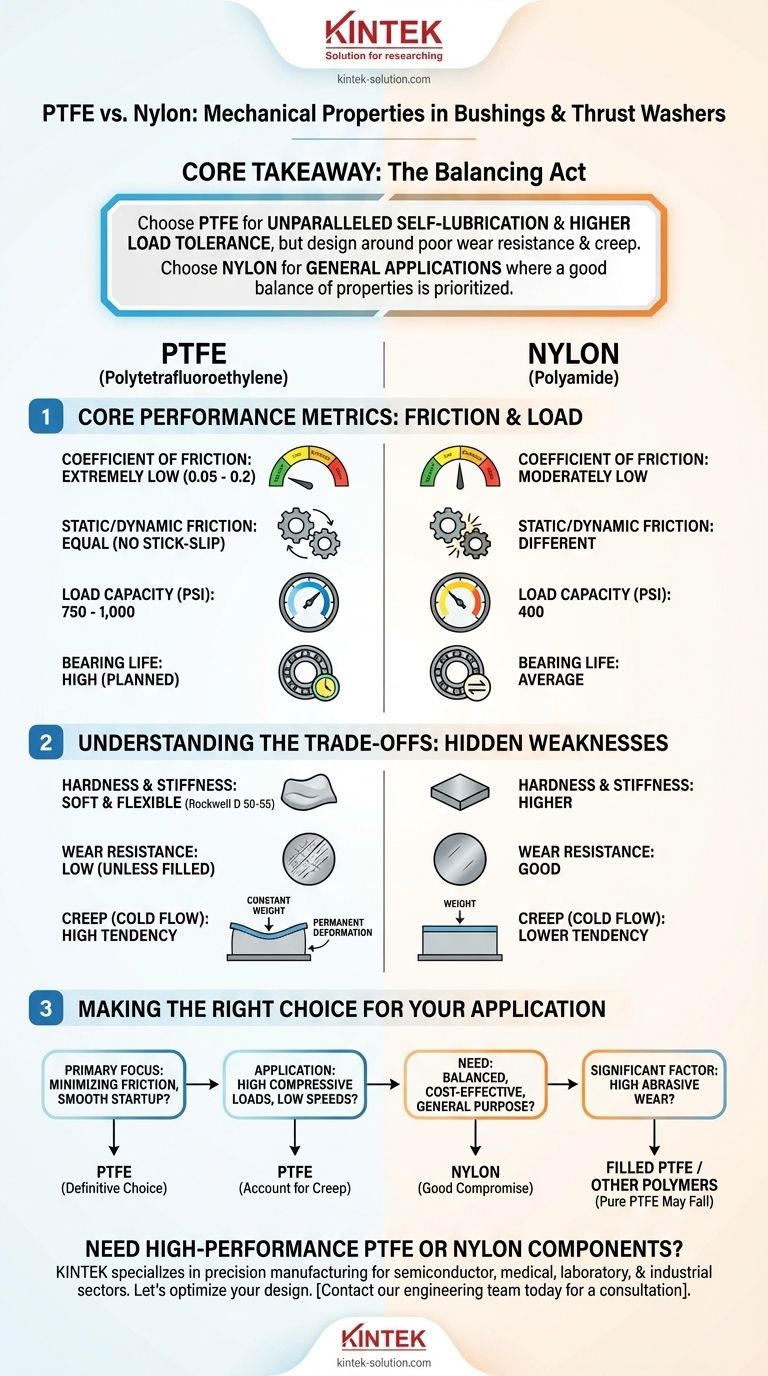

Die zentrale Erkenntnis ist diese: Wählen Sie PTFE wegen seiner unübertroffenen Selbstschmierung und höheren Belastungstoleranz, aber nur, wenn Sie seine schlechte Verschleißfestigkeit und seine Tendenz zum „Kriechen“ in Ihr Design einbeziehen können. Wählen Sie Nylon für allgemeine Anwendungen, bei denen ein gutes Gleichgewicht der Eigenschaften wichtiger ist als eine erstklassige Reibleistung.

Die Kernleistungsmetriken: Reibung und Last

Bei der Materialauswahl für eine Buchse oder Scheibe sind die Hauptanliegen fast immer die Reibung und die Fähigkeit, Druck standzuhalten. Hier zeigen die beiden Materialien eine klare Divergenz.

Reibungskoeffizient: Der entscheidende Vorteil von PTFE

PTFE hat einen extrem niedrigen Reibungskoeffizienten, der typischerweise zwischen 0,05 und 0,2 liegt. Dies macht es zu einem der gleitfähigsten Materialien, die verfügbar sind.

Ein einzigartiges und kritisches Merkmal von PTFE ist, dass seine statischen und dynamischen Reibungskoeffizienten gleich sind. Dies verhindert ein „Stick-Slip“-Verhalten und ermöglicht außergewöhnlich sanfte Übergänge vom Stillstand zur Bewegung.

Nylon hat einen moderaten Reibungskoeffizienten. Obwohl es gute selbstschmierende Eigenschaften bietet, erreicht es nicht die Spitzenleistung von PTFE.

Belastbarkeit: Eine klare Unterscheidung

Es gibt einen signifikanten Unterschied in der Druckbelastung, die jedes Material in einer Lageranwendung handhaben kann.

PTFE kann deutlich höhere Lasten bewältigen, die zwischen 750 und 1.000 psi liegen. Dies macht es für Anwendungen mit höherem Druck und langsamer Bewegung geeignet.

Nylon hat eine viel geringere Belastbarkeit, die nur 400 psi beträgt. Es ist am besten für leichte Anwendungen geeignet.

Selbstschmierung und Lagerlebensdauer

Beide Materialien gelten als selbstschmierend, was bedeutet, dass sie ohne externe Schmierung oder Öl betrieben werden können, was ideal für saubere Umgebungen oder unzugängliche Teile ist.

Aufgrund seiner überlegenen Eigenschaften wird PTFE eine hohe geplante Lagerlebensdauer zugeschrieben. Seine Fähigkeit, einen dünnen Film auf die Gegenfläche zu übertragen, sorgt über die Zeit für geringe Reibung.

Nylon bietet eine gute Selbstschmierung und wird für eine durchschnittliche Lagerlebensdauer bewertet.

Die Kompromisse verstehen: Die versteckten Schwächen

Die Stärken eines Materials gehen oft mit entsprechenden Schwächen einher. Das Verständnis dieser Kompromisse ist entscheidend, um Bauteilversagen zu vermeiden. Die außergewöhnlichen Gleiteigenschaften von PTFE werden durch seine relative Weichheit und mangelnde Dimensionsstabilität ausgeglichen.

Härte und Steifigkeit

PTFE ist ein relativ weiches und flexibles Material. Es hat einen niedrigen Härtewert (Rockwell D50-55) und ist nicht sehr steif.

Während diese Weichheit zu seiner guten Schlagfestigkeit beiträgt, bedeutet sie auch, dass es anfälliger für Kratzer und physische Beschädigungen ist als härtere Kunststoffe.

Verschleißfestigkeit: Die Hauptschwäche von PTFE

Trotz seiner geringen Reibung weist reines PTFE eine relativ geringe Verschleißfestigkeit auf. In Anwendungen mit abrasiven Verunreinigungen oder hohen Geschwindigkeiten kann es schnell verschleißen.

Dies ist der häufigste Kompromiss für seine Gleitfähigkeit. Aus diesem Grund wird PTFE oft mit Füllstoffen (wie Glas, Kohlenstoff oder Bronze) verstärkt, um seine Haltbarkeit zu verbessern.

Das Problem des „Kriechens“ (Kaltfluss)

Die vielleicht kritischste mechanische Einschränkung von PTFE ist seine Tendenz zum Kriechen. Dies ist eine langsame, dauerhafte Verformung, die auftritt, wenn das Material einer konstanten Belastung ausgesetzt ist, selbst bei Raumtemperatur.

Bei einer Buchse oder Anlaufscheibe unter konstanter Last kann Kriechen dazu führen, dass sie im Laufe der Zeit ihre präzisen Abmessungen verliert, was zu einem lockeren Sitz und schließlich zum Versagen führt. Dies muss in der Entwurfsphase eine primäre Überlegung sein.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss auf den spezifischen Anforderungen Ihrer Betriebsumgebung basieren. Es gibt kein einziges „bestes“ Material, sondern nur das am besten geeignete für die jeweilige Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Reibung und der Gewährleistung eines reibungslosen Starts liegt: PTFE ist die definitive Wahl aufgrund seiner außergewöhnlich niedrigen und gleichen statischen/dynamischen Reibungskoeffizienten.

- Wenn Ihre Anwendung hohe Drucklasten bei niedrigen Geschwindigkeiten beinhaltet: Die höhere Belastbarkeit von PTFE (750-1000 psi) macht es überlegen, aber Sie müssen das Bauteil so konstruieren, dass seine Kriechneigung berücksichtigt wird.

- Wenn Sie eine ausgewogene, kostengünstige Mehrzweckbuchse benötigen: Nylon bietet oft einen guten Kompromiss aus moderater Festigkeit, guter Selbstschmierung und besserer Dimensionsstabilität als ungefülltes PTFE.

- Wenn hoher abrasiver Verschleiß ein signifikanter Faktor ist: Sie sollten gefüllte PTFE-Sorten oder ganz andere Polymerfamilien in Betracht ziehen, da reines PTFE wahrscheinlich vorzeitig versagen wird.

Letztendlich erfordert die Auswahl des richtigen Materials ein klares Verständnis der spezifischen Lasten, Geschwindigkeiten und Umgebungsbedingungen der Anwendung.

Zusammenfassungstabelle:

| Eigenschaft | PTFE | Nylon |

|---|---|---|

| Reibungskoeffizient | 0,05 - 0,2 (Sehr niedrig) | Mäßig niedrig |

| Statische/Dynamische Reibung | Gleich (Kein Stick-Slip) | Unterschiedlich |

| Belastbarkeit (PSI) | 750 - 1.000 | 400 |

| Härte (Rockwell D) | 50-55 (Weich) | Höher |

| Verschleißfestigkeit | Niedrig (es sei denn, gefüllt) | Gut |

| Kriechen (Kaltfluss) | Hohe Tendenz | Geringere Tendenz |

| Lagerlebensdauer | Hoch (Geplant) | Durchschnittlich |

Benötigen Sie Hochleistungs-PTFE- oder Nylonkomponenten?

Die Wahl des richtigen Materials ist entscheidend für die Leistung und Langlebigkeit Ihrer Buchsen, Anlaufscheiben, Dichtungen und Laborgeräte. KINTEK ist spezialisiert auf die Präzisionsfertigung von PTFE- und anderen Polymerkomponenten für die Halbleiter-, Medizin-, Labor- und Industriebranche.

Wir helfen Ihnen, diese Materialkompromisse zu navigieren, um eine Lösung zu liefern, die Ihre genauen Anforderungen an Reibung, Last und Umgebungsbedingungen erfüllt. Unsere Expertise umfasst die kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen.

Lassen Sie uns Ihr Design optimieren. Kontaktieren Sie noch heute unser Ingenieurteam für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen