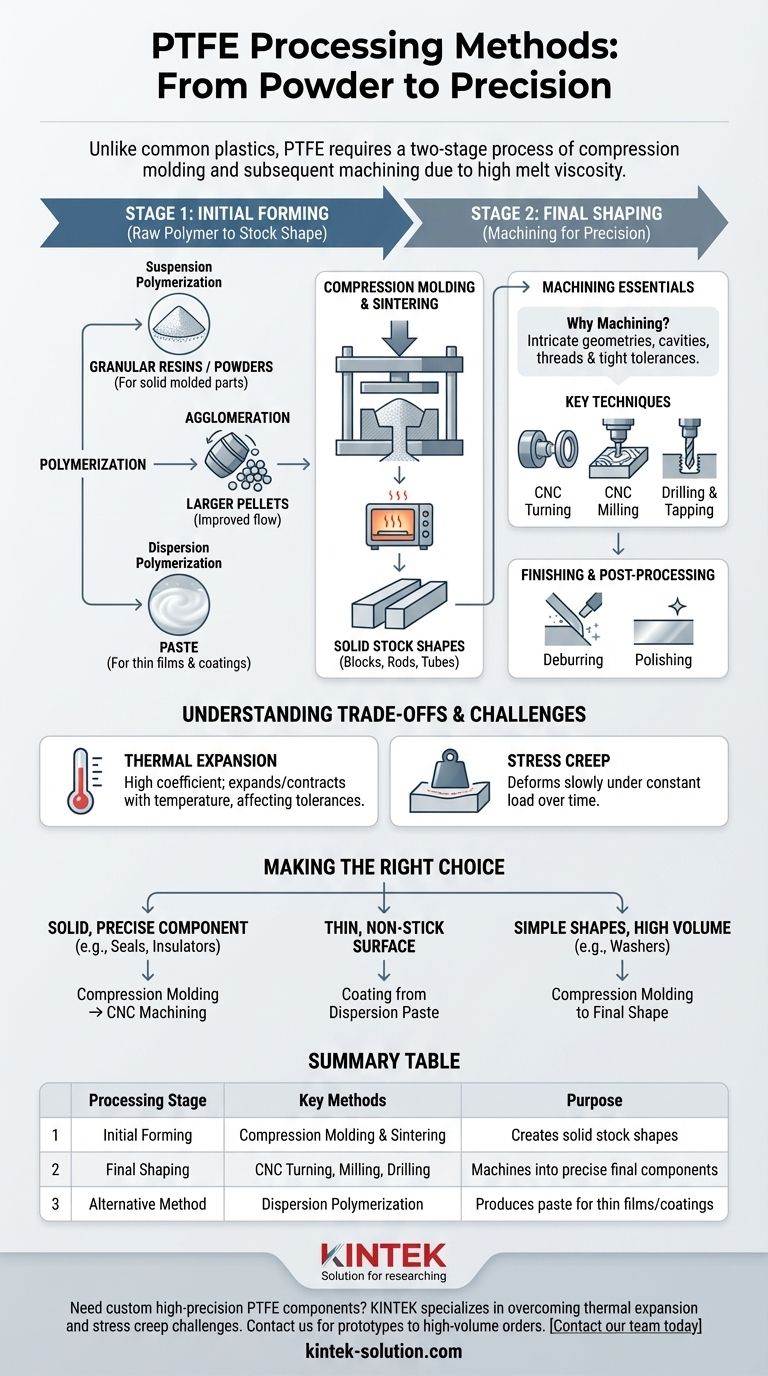

Im Gegensatz zu gängigen Kunststoffen weist Polytetrafluorethylen (PTFE) eine extrem hohe Schmelzviskosität auf, was bedeutet, dass es sich beim Erhitzen nicht verflüssigt. Diese Eigenschaft macht es unmöglich, es mit herkömmlichen Verfahren wie dem Spritzgießen zu verarbeiten. Stattdessen werden PTFE-Teile hauptsächlich durch einen zweistufigen Prozess aus Formpressen und anschließender Zerspanung hergestellt.

Das Kernprinzip der PTFE-Verarbeitung besteht darin, das Rohpulver zunächst durch Kompression und Hitze zu einem festen, nahezu fertigen „Zwischenprodukt“ zu konsolidieren und dieses dann mit Standard-Zerspanungstechniken in eine präzise Endform zu bringen.

Vom Rohpolymer zur nutzbaren Form

Bevor ein Endteil hergestellt werden kann, muss das rohe PTFE-Material erzeugt und zu einem verarbeitbaren Feststoff konsolidiert werden. Diese Anfangsphase bestimmt die Eigenschaften und potenziellen Anwendungen des Materials.

Suspensions- vs. Dispersionspolymerisation

Die Reise beginnt mit der Polymerisation, wobei zwei Methoden unterschiedliche Formen von Roh-PTFE erzeugen. Die Suspensionspolymerisation erzeugt Granulat oder feine Pulver, die die Grundlage für feste, geformte Teile bilden.

Im Gegensatz dazu erzeugt die Dispersionspolymerisation eine milchige, pastöse Substanz. Diese Form eignet sich ideal für die Herstellung dünner Filme und Beschichtungen, wie sie beispielsweise bei antihaftbeschichtetem Kochgeschirr verwendet werden.

Vorbereitung des Pulvers für das Formen

Das durch Suspensionspolymerisation gewonnene feine Pulver weist eine schlechte Fließeigenschaft auf, was die Handhabung erschwert. Um dies zu umgehen, wird es durch einen Prozess namens Agglomeration zu größeren Pellets verarbeitet.

Dabei wird das Pulver mit einem Lösungsmittel vermischt, wodurch es sich zu gleichmäßigeren, frei fließenden Granulaten formt, die ideal für den Formgebungsprozess sind.

Formpressen: Herstellung von Zwischenprodukten

Die gängigste Methode zur Herstellung von massivem PTFE ist das Formpressen. Die PTFE-Pellets werden in eine Form gefüllt, unter hohem Druck komprimiert und anschließend in einem Prozess namens Sintern im Ofen erhitzt.

Dieser Prozess verschmilzt die PTFE-Partikel zu einem festen, haltbaren Block, Stab oder Rohr. Diese „Zwischenprodukte“ (Stock Shapes) sind das Rohmaterial für die nächste Fertigungsstufe.

Formgebung des Endteils: Zerspanung von PTFE

Sobald ein fester Zwischenzustand geschaffen wurde, muss dieser zerspant werden, um die präzisen Abmessungen und Merkmale der endgültigen Komponente zu erreichen.

Warum Zerspanung unerlässlich ist

Da komplizierte Geometrien nicht allein durch das Formen erreicht werden können, ist die Zerspanung die Methode der Wahl für nahezu alle komplexen PTFE-Komponenten. Sie ermöglicht die Herstellung von Hohlräumen, Gewinden und Merkmalen mit engen Toleranzen.

Wichtige Zerspanungstechniken

Zur Formgebung von PTFE werden Standard-CNC-Geräte (Computer Numerical Control) verwendet. Die gängigsten Techniken umfassen:

- CNC-Drehen: Wird zur Herstellung zylindrischer Teile wie Ringe, Dichtungen, Wellen und Unterlegscheiben verwendet.

- CNC-Fräsen: Wird für komplexere Teile mit komplizierten Mustern, Schlitzen und asymmetrischen Merkmalen verwendet.

- Bohren und Gewindeschneiden: Wird zur Erstellung präziser Löcher und Innengewinde innerhalb einer Komponente verwendet.

Fertigstellung und Nachbearbeitung

Nach der Zerspanung können die Teile Nachbearbeitungsschritten unterzogen werden. Dazu gehören das Entgraten, um scharfe Kanten zu entfernen, die durch die Schneidwerkzeuge entstanden sind, und das Polieren, um eine glattere Oberflächengüte zu erzielen und sicherzustellen, dass das Teil alle Qualitäts- und Leistungsstandards erfüllt.

Die Kompromisse bei der Zerspanung von PTFE verstehen

Obwohl PTFE weich und leicht zu schneiden ist, kann die Erzielung von Präzision aufgrund seiner einzigartigen Materialeigenschaften schwierig sein.

Die Herausforderung der Wärmeausdehnung

PTFE weist einen sehr hohen Wärmeausdehnungskoeffizienten auf. Das bedeutet, dass es sich bei Temperaturänderungen erheblich ausdehnt und zusammenzieht. Die beim Zerspanen entstehende Wärme kann dazu führen, dass sich das Teil ausdehnt, was die Einhaltung enger Toleranzen erschwert.

Das Problem des Kriechverhaltens unter Spannung (Stress Creep)

PTFE ist auch anfällig für Kriechverformung unter Spannung (Stress Creep), d. h. die Tendenz des Materials, sich unter einer konstanten Belastung im Laufe der Zeit langsam zu verformen. Diese Eigenschaft muss bei der ursprünglichen Konstruktion berücksichtigt werden, um ein Versagen des Teils in seiner endgültigen Anwendung zu verhindern.

Die richtige Wahl für Ihre Anwendung treffen

Die Abstimmung des Verarbeitungsverfahrens auf Ihr Endziel ist entscheidend für ein erfolgreiches Ergebnis.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer festen, präzisen Komponente liegt (z. B. einem Isolator, Ventilsitz oder Buchse): Ihr Weg ist das Formpressen eines Zwischenprodukts, gefolgt von CNC-Zerspanung.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen einer dünnen Antihaftoberfläche auf ein anderes Objekt liegt: Sie benötigen eine Beschichtung, die aus PTFE-Dispersionspaste gewonnen wird.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr einfacher Formen in großen Mengen liegt (z. B. einfache Unterlegscheiben): Das Formpressen bis zur Endform kann eine praktikable und kostengünstige Option sein.

Letztendlich hängt die erfolgreiche Herstellung eines PTFE-Teils davon ab, die Konstruktion unter Berücksichtigung seiner einzigartigen Eigenschaften und nicht gegen sie zu gestalten.

Zusammenfassungstabelle:

| Verarbeitungsstufe | Schlüsselmethoden | Zweck |

|---|---|---|

| Erste Formgebung | Formpressen & Sintern | Erzeugt feste Zwischenprodukte (Blöcke, Stäbe, Rohre) aus PTFE-Pulver. |

| Endformgebung | CNC-Drehen, Fräsen, Bohren | Bearbeitet Zwischenprodukte zu präzisen, komplexen Endkomponenten. |

| Alternative Methode | Dispersionspolymerisation | Erzeugt Paste für dünne Filme und Beschichtungen, nicht für massive Teile. |

Benötigen Sie eine kundenspezifische PTFE-Komponente, die Ihren genauen Spezifikationen entspricht?

Bei KINTEK sind wir auf die Herstellung hochpräziser PTFE-Komponenten spezialisiert – von Dichtungen und Auskleidungen bis hin zu komplexem Laborgerät – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Expertise im Formpressen und der präzisen CNC-Zerspanung stellt sicher, dass Ihre Teile so konstruiert sind, dass sie die einzigartigen Herausforderungen von PTFE wie Wärmeausdehnung und Kriechverformung meistern.

Wir bearbeiten alles, von Prototypen bis hin zu Großserienaufträgen. Kontaktieren Sie noch heute unser Team, um Ihr Projekt zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung