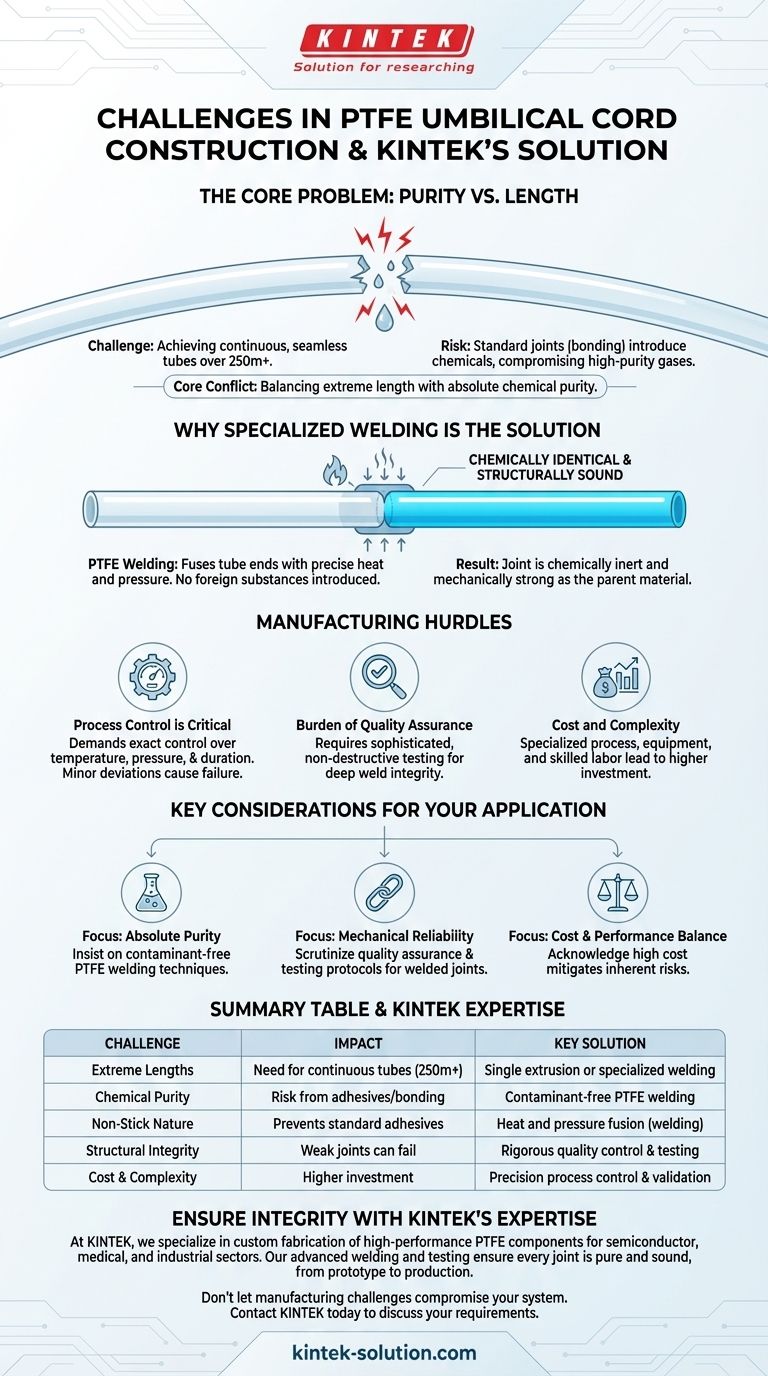

Die größte Herausforderung beim Bau langer PTFE-Nabelschnüre besteht darin, über ausgedehnte Längen – oft 250 Meter oder mehr – ein durchgehendes, nahtloses Rohr ohne herkömmliche Verbindungsstellen zu realisieren. Standard-Verbindungsmethoden wie Kleben führen Fremdstoffe ein, die in die hochreinen Gase, die die Nabelschnur transportieren soll, gelangen und das gesamte System beeinträchtigen können.

Der zentrale technische Konflikt besteht darin, den Bedarf an extremer Länge mit der nicht verhandelbaren Anforderung absoluter chemischer Reinheit in Einklang zu bringen. Dies macht spezialisierte, kontaminationsfreie Verbindungstechniken wie das PTFE-Schweißen zur einzig gangbaren, wenn auch komplexen, Lösung.

Das Kernproblem: Reinheit vs. Länge

Die Konstruktion von PTFE-Nabelschnüren stellt einzigartige Herausforderungen in Bezug auf Materialwissenschaft und Fertigung dar. Die Eigenschaften, die PTFE wünschenswert machen, sind dieselben, die die Verarbeitung über lange, durchgehende Strecken erschweren.

Die Notwendigkeit extremer Länge

Nabelschnüre müssen ihrer Natur nach entfernte Punkte ohne Unterbrechung verbinden. Längen von 250 Metern sind in Anwendungen wie Luft- und Raumfahrt oder der industriellen Gastransfer üblich, wo eine durchgehende Leitung für die betriebliche Integrität und Sicherheit erforderlich ist.

Das Kontaminationsrisiko herkömmlicher Verbindungen

Das zentrale Thema ist die Reinheit. PTFE wird wegen seiner extremen chemischen Inertheit gewählt. Die Verwendung von Klebstoffen, Bindemitteln oder mechanischen Verbindungsstücken würde Fremdstoffe einführen, die sich zersetzen, ausgasen oder Verunreinigungen in die empfindlichen transportierten Flüssigkeiten oder Gase abgeben könnten.

Die Antihafteigenschaft von PTFE

PTFE ist bekanntermaßen antihaftend, eine Eigenschaft, die es nahezu unmöglich macht, es mit herkömmlichen Klebstoffen zu verbinden. Dieses inhärente Materialmerkmal zwingt Hersteller, alternative Methoden zur Herstellung langer, durchgehender Längen aus kürzeren, handlicheren Abschnitten zu suchen.

Warum spezialisiertes Schweißen die Lösung ist

Um die Einschränkungen von Kleben und mechanischen Verbindungen zu überwinden, stützt sich die Industrie auf ein hochkontrolliertes Verfahren zum Verschweißen von PTFE mit sich selbst. Dies erzeugt ein nahtloses, monolithisches Rohr.

Wie PTFE-Schweißen funktioniert

Spezialisiertes PTFE-Schweißen verwendet eine Kombination aus präziser Hitze und Druck, um zwei Enden eines PTFE-Rohrs miteinander zu verschmelzen. Das Material schmilzt und formt sich als ein einziges, durchgehendes Stück neu, ohne dass Fremdstoffe eingebracht werden.

Erhaltung der chemischen Integrität

Eine erfolgreiche Schweißnaht ist chemisch identisch mit dem ursprünglichen PTFE-Material. Das bedeutet, die Verbindung ist genauso inert und nicht reaktiv wie der Rest des Rohrs, wodurch sichergestellt wird, dass an der Nahtstelle keine Verunreinigungen entstehen.

Gewährleistung der strukturellen Zuverlässigkeit

Das Ziel der Schweißung ist nicht nur chemische Reinheit, sondern auch mechanische Festigkeit. Eine ordnungsgemäß ausgeführte Schweißnaht muss so stark sein wie das ursprüngliche Rohr und den gleichen Druck-, Temperatur- und physischen Belastungen wie eine nahtlose Extrusion standhalten können.

Verständnis der Fertigungshürden

Obwohl das PTFE-Schweißen eine effektive Lösung bietet, ist der Prozess selbst eine erhebliche Herausforderung, die immense Präzision und strenge Qualitätskontrolle erfordert.

Prozesskontrolle ist entscheidend

Das Schweißen von PTFE verzeiht keine Fehler. Es erfordert eine exakte Kontrolle über Temperatur, Druck und Dauer. Jede geringfügige Abweichung kann zu einer schwachen, spröden oder unvollständigen Verbindung führen, die unter Betriebsbelastung versagen könnte.

Die Bürde der Qualitätssicherung

Die Überprüfung der Integrität einer Schweißnaht tief im Inneren einer 250 Meter langen Nabelschnur ist ein großes Hindernis. Es erfordert hochentwickelte, zerstörungsfreie Prüfverfahren, um sicherzustellen, dass jede Schweißverbindung frei von mikroskopischen Fehlern oder Unvollkommenheiten ist.

Kosten und Komplexität

Dieses spezialisierte Herstellungsverfahren ist erheblich komplexer und teurer als die Verwendung von Standardkomponenten von der Stange. Die Investitionen in Ausrüstung und qualifiziertes Personal sind beträchtlich und spiegeln die kritische Natur des Endprodukts wider.

Wichtige Überlegungen für Ihre Anwendung

Die Wahl des richtigen Ansatzes hängt vollständig von den Anforderungen Ihres Systems ab. Das Verständnis dieser Herausforderungen ermöglicht bessere Beschaffungs- und Designentscheidungen.

- Wenn Ihr Hauptaugenmerk auf absoluter chemischer Reinheit liegt: Sie müssen entweder auf eine einzige, fugenlose Extrusion oder auf eine Schnur bestehen, die mit vollständig validierten, kontaminationsfreien PTFE-Schweißverfahren hergestellt wurde.

- Wenn Ihr Hauptaugenmerk auf mechanischer Zuverlässigkeit über lange Strecken liegt: Das Qualitätssicherungsprotokoll und die Testverfahren für alle Schweißnähte sind der kritischste Faktor, den Sie bei den Prozessen eines Lieferanten genau prüfen müssen.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Kosten und Leistung liegt: Erkennen Sie an, dass die hohen Kosten dieser spezialisierten Fertigung eine direkte Folge der Minderung der inhärenten Risiken von Kontamination und Ausfall sind.

Letztendlich ist die Erkenntnis der komplizierten Herausforderungen beim Bau von PTFE-Nabelschnüren der erste Schritt zur Gewährleistung der Integrität und Sicherheit Ihrer kritischen Systeme.

Zusammenfassungstabelle:

| Herausforderung | Auswirkung | Wesentliche Lösung |

|---|---|---|

| Erreichen extremer Längen | Bedarf an durchgehenden Rohren über 250 m | Einzelne Extrusion oder spezialisiertes Schweißen |

| Chemische Reinheit & Kontamination | Risiko durch Klebstoffe/Bindemittel | Kontaminationsfreies PTFE-Schweißen |

| Antihafteigenschaft von PTFE | Verhindert die Verwendung von Standardklebstoffen | Hitze- und Druckfusion (Schweißen) |

| Strukturelle Integrität der Verbindungen | Schwache Verbindungen können unter Belastung versagen | Strenge Qualitätskontrolle und Prüfung |

| Kosten & Fertigungskomplexität | Höhere Investitionen in Ausrüstung und Fachwissen | Präzise Prozesskontrolle und Validierung |

Sichern Sie die Integrität Ihrer kritischen Systeme mit der Expertise von KINTEK

Die Konstruktion zuverlässiger, hochreiner PTFE-Nabelschnüre ist eine komplexe Herausforderung, die Präzisionsfertigung und strenge Qualitätskontrolle erfordert. Bei KINTEK sind wir auf die kundenspezifische Fertigung von Hochleistungs-PTFE-Komponenten spezialisiert, einschließlich komplexer Nabelschnursysteme für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Unsere fortschrittlichen PTFE-Schweißtechniken und zerstörungsfreien Prüfprotokolle stellen sicher, dass jede Verbindung chemisch rein und strukturell einwandfrei ist, selbst bei Anwendungen mit extremer Länge. Wir arbeiten mit Ihnen vom Prototyp bis zur Großserienproduktion zusammen und liefern Lösungen, die Ihren genauen Spezifikationen für Reinheit, Zuverlässigkeit und Leistung entsprechen.

Lassen Sie nicht zu, dass Fertigungsprobleme die Integrität Ihres Systems gefährden. Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an PTFE-Nabelschnüre zu besprechen und zu erfahren, wie unsere Expertise Ihrem Projekt zugutekommen kann.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Wie reduzieren die lange Lebensdauer und Verschleißfestigkeit von Teflon-Stopfbuchspackungen den Wartungsaufwand?

- Bieten PTFE-Stützringe einen chemischen Schutz für Gummi-O-Ringe? Die überraschende Wahrheit über den Dichtungsschutz

- Warum gelten PTFE-Reduzierflansche als kosteneffizient? Maximierung der Betriebszeit und Minimierung der Kosten

- Was sind die Eigenschaften von mit Edelstahl gefülltem PTFE? Steigerung der Belastbarkeit und Verschleißfestigkeit für anspruchsvolle Anwendungen

- Wie verhalten sich PTFE-Ummantelungsdichtungen hinsichtlich der Leckageverhinderung? Überlegene Abdichtung für anspruchsvolle Anwendungen

- Was sind die Schlüsseleigenschaften von PTFE-Industriebeschichtungen? Entdecken Sie unübertroffene Leistung für anspruchsvolle Branchen

- Was sind einige allgemeine Anwendungen von PTFE mit Füllstoffen? Leistungssteigerung bei anspruchsvollen Dichtungen & Lagern

- Was ist die Bedeutung der Biokompatibilität bei PTFE-Befestigungselementen für medizinische Geräte? Gewährleistung der Patientensicherheit und Gerätezuverlässigkeit