Die Lebensdauer von PTFE-Schläuchen und -Stäben ist kein fester Wert, sondern wird durch die spezifischen Anforderungen seiner Betriebsumgebung bestimmt. Obwohl es für seine außergewöhnliche Haltbarkeit bekannt ist, wird seine Langlebigkeit hauptsächlich von vier Schlüsselfaktoren bestimmt: thermische Belastung, chemische Exposition, mechanische Last und Umgebungsstrahlung. Unter idealen, gering belasteten Bedingungen können PTFE-Komponenten viele Jahre halten, aber jeder dieser Faktoren kann den Abbau erheblich beschleunigen.

Obwohl PTFE für seine chemische und thermische Beständigkeit bekannt ist, wird seine funktionale Lebensdauer am häufigsten durch seine physikalischen Grenzen bestimmt. Mechanische Beanspruchung – insbesondere Druck, Abrieb und ein als „Kriechen“ bekanntes Phänomen – ist die häufigste und am häufigsten übersehene Ursache für vorzeitiges Versagen in realen Anwendungen.

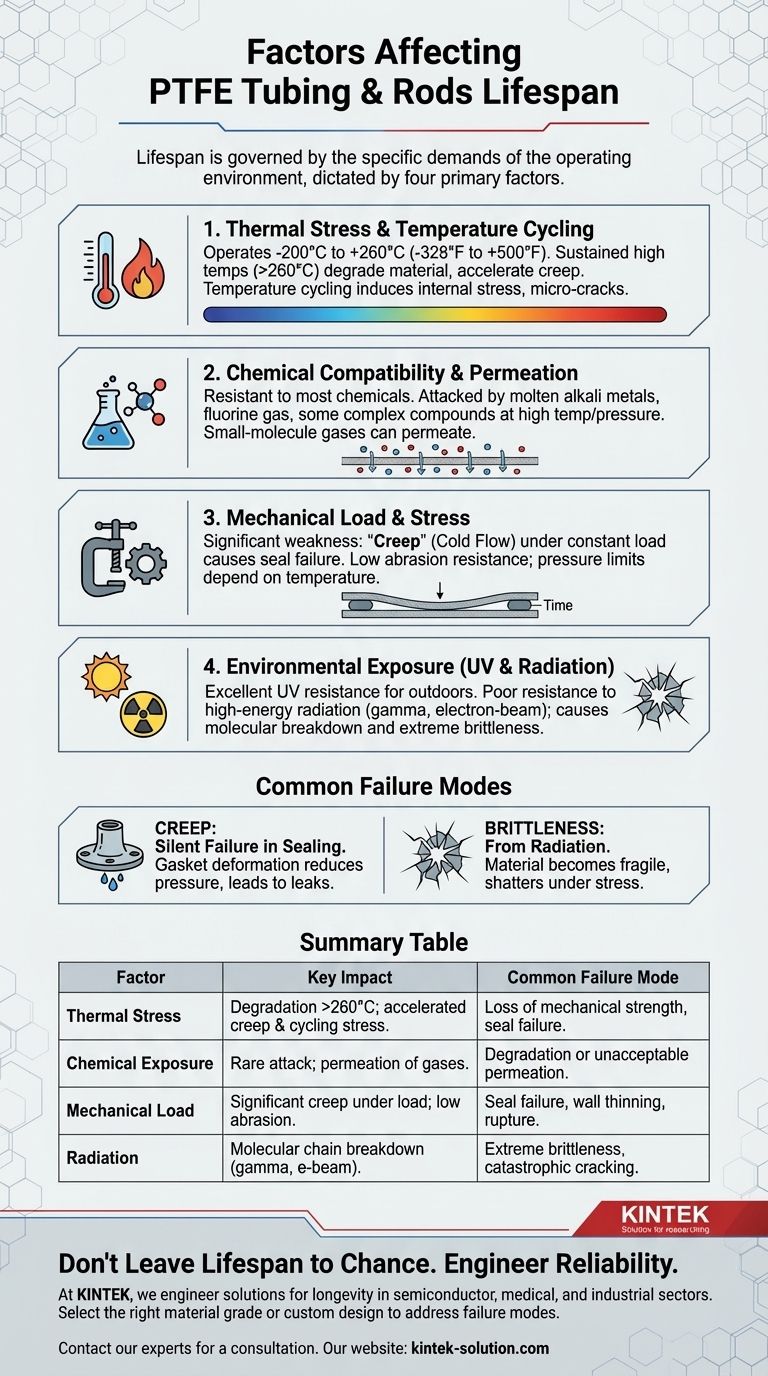

Die vier Hauptfaktoren, die die Lebensdauer von PTFE bestimmen

Um die Lebensdauer einer PTFE-Komponente genau vorherzusagen, müssen Sie die kombinierten Auswirkungen ihrer Arbeitsbedingungen bewerten. Ein Faktor, der für sich genommen unbedenklich ist, kann bei Kombination mit einem anderen zu einem kritischen Fehlerpunkt werden.

Faktor 1: Thermische Belastung und Temperaturwechsel

Polytetrafluorethylen (PTFE) verfügt über einen beeindruckend breiten Betriebstemperaturbereich, typischerweise von -200°C bis +260°C (-328°F bis +500°F). Die Leistung verschlechtert sich jedoch erheblich in der Nähe dieser Grenzen.

Ein Dauerbetrieb über 260°C hinaus führt zum Abbau des Materials, wobei potenziell gefährliche Dämpfe freigesetzt werden. Häufiger reduzieren hohe Temperaturen die mechanische Festigkeit von PTFE drastisch und beschleunigen das Kriechen.

Selbst innerhalb des sicheren Betriebsbereichs kann Temperaturwechsel (wiederholtes Erhitzen und Abkühlen) thermische Ausdehnung und Kontraktion verursachen. Dieser Prozess erzeugt innere Spannungen, die zu Mikrorissen und letztendlichem Versagen führen können, insbesondere bei Dichtungen mit engen Toleranzen.

Faktor 2: Chemische Verträglichkeit und Permeation

PTFE ist bekanntermaßen inert und beständig gegen fast alle Industriechemikalien, Säuren und Laugen. Dies ist eine seiner wertvollsten Eigenschaften.

Einige Substanzen können es jedoch angreifen. Dies sind hauptsächlich geschmolzene Alkalimetalle (wie Natrium), elementares Fluorgas und bestimmte seltene, komplexe halogenierte Verbindungen bei hohen Temperaturen und Drücken.

Es ist auch wichtig, zwischen Abbau und Permeation zu unterscheiden. Auch wenn eine Chemikalie die PTFE-Struktur nicht beschädigt, können einige Gase und Flüssigkeiten langsam durch sie hindurchdiffundieren. Bei Hochdruckgas- oder Vakuumanwendungen kann diese Permeation im Laufe der Zeit ein begrenzender Faktor sein.

Faktor 3: Mechanische Last und Spannung

Dies ist oft der kritischste und am meisten missverstandene Bereich des PTFE-Versagens. Trotz seiner Stärken ist PTFE ein relativ weiches Material.

Kriechen (oder „Kaltfluss“) ist die bedeutendste mechanische Schwäche von PTFE. Wenn es einer konstanten Druckbelastung ausgesetzt wird (wie einer Dichtung unter Schraubendruck), verformt sich das Material im Laufe der Zeit langsam und „fließt“ von der Druckstelle weg, was schließlich zum Versagen der Dichtung führt. Dieser Effekt wird bei höheren Temperaturen erheblich verschlimmert.

Druck und Abrieb begrenzen ebenfalls die Lebensdauer. Der maximale Druck, den ein PTFE-Schlauch aushalten kann, hängt stark von der Temperatur ab; ein Schlauch, der bei Raumtemperatur für 1.000 psi ausgelegt ist, ist bei 200°C möglicherweise nur für einen Bruchteil davon geeignet. Ebenso wird seine Oberfläche durch abrasive Schlämme oder dynamischen Gleitkontakt leicht zerkratzt und abgetragen.

Faktor 4: Umwelteinflüsse (UV und Strahlung)

PTFE weist eine ausgezeichnete Beständigkeit gegen ultraviolette (UV-)Strahlung durch Sonnenlicht auf, was es für Anwendungen im Freien ohne Risiko eines Abbaus durch diese Quelle geeignet macht.

Umgekehrt weist es eine sehr geringe Beständigkeit gegenüber energiereicher Strahlung wie Gamma- oder Elektronenstrahlstrahlung auf. Diese Art der Exposition zerstört die Molekülketten des Polymers, was zu einem dramatischen Verlust der Festigkeit führt und das Material extrem spröde macht.

Verständnis der Kompromisse und Fehlermodi

Es reicht nicht aus, die Faktoren nur zu kennen. Das Verständnis, wie sie zum Versagen führen, ist der Schlüssel zur richtigen Materialauswahl und Konstruktion.

Kriechen: Der stille Fehler

Kriechen ist der primäre Fehlermodus bei statischen Dichtungsanwendungen. Eine PTFE-Dichtung oder ein O-Ring kann bei der Installation perfekt funktionieren, aber über Wochen oder Monate führt die konstante Druckkraft dazu, dass er sich verformt, wodurch der Dichtungsdruck reduziert wird und Leckagen entstehen. Dieser Effekt wird bei höheren Temperaturen erheblich verschlimmert.

Versprödung durch Strahlung

In Umgebungen mit ionisierender Strahlung verliert PTFE seine charakteristische Flexibilität. Eine Komponente, die einst zäh und biegsam war, kann so zerbrechlich wie Glas werden und bei minimaler Vibration oder mechanischer Beanspruchung reißen oder splittern. Dies ist ein katastrophaler Fehlermodus.

Permeation vs. Abbau

Es ist wichtig zu verstehen, dass das Fehlen eines chemischen Angriffs keine Garantie für die Eindämmung ist. Bei Anwendungen, die kleinmolekulare Gase wie Helium oder Wasserstoff unter hohem Druck übertragen, kann das Gas langsam direkt durch die PTFE-Wand dringen, selbst wenn das Material selbst unbeschädigt ist. Dies kann in empfindlichen Systemen inakzeptabel sein.

Die richtige Wahl für Ihre Anwendung treffen

Um eine zuverlässige Leistung zu gewährleisten, bewerten Sie Ihre Anwendung anhand dieser spezifischen Fehlermodi.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturbedingungen liegt: Achten Sie genau auf die kombinierten Auswirkungen von Temperatur und Druckbelastung, da dies der Haupttreiber für Materialkriechen ist.

- Wenn Ihr Hauptaugenmerk auf dem chemischen Transport liegt: Überprüfen Sie, ob Ihr Medium nicht zu den wenigen aggressiven Ausnahmen gehört, und berücksichtigen Sie sorgfältig die Permeationsraten für hochreine oder Hochdruckgassysteme.

- Wenn Ihr Hauptaugenmerk auf dynamischer oder struktureller Nutzung liegt: Berücksichtigen Sie die Weichheit und geringe Abriebfestigkeit von PTFE; ziehen Sie gefüllte PTFE-Typen (z. B. glas- oder kohlenstoffgefüllt) für eine verbesserte mechanische Festigkeit und Kriechfestigkeit in Betracht.

- Wenn Ihr Hauptaugenmerk auf den Einsatz in einer Strahlungsumgebung liegt: Vermeiden Sie Standard-PTFE vollständig und erkunden Sie alternative Polymere wie PEEK oder spezielle Polyimide, die für Strahlungsbeständigkeit entwickelt wurden.

Indem Sie diese Faktoren verstehen, können Sie von der Hoffnung auf Langlebigkeit dazu übergehen, diese direkt in Ihr Design zu integrieren.

Zusammenfassungstabelle:

| Faktor | Wesentliche Auswirkung auf die PTFE-Lebensdauer | Häufiger Fehlermodus |

|---|---|---|

| Thermische Belastung | Abbau über 260°C; beschleunigtes Kriechen und Mikrorissbildung durch Temperaturwechsel. | Verlust der mechanischen Festigkeit, Dichtungsversagen. |

| Chemische Exposition | Seltene Angriffe durch spezifische Chemikalien (z. B. geschmolzene Alkalimetalle); Permeation von Gasen. | Abbau oder inakzeptable Permeationsraten. |

| Mechanische Last | Erhebliches Kriechen (Kaltfluss) unter konstanter Last; geringe Abriebfestigkeit. | Dichtungsversagen, Wandverdünnung, Bruch. |

| Strahlung | Molekulare Kettenzerstörung durch Gamma- oder Elektronenstrahlstrahlung. | Extreme Versprödung, katastrophales Reißen. |

Überlassen Sie die Lebensdauer Ihrer PTFE-Komponente nicht dem Zufall.

Bei KINTEK fertigen wir nicht nur PTFE-Dichtungen, Auskleidungen und Laborgeräte – wir entwickeln Lösungen für Langlebigkeit. Indem wir die genauen thermischen, chemischen, mechanischen und umweltbedingten Anforderungen Ihrer Anwendung in den Bereichen Halbleiter, Medizin oder Industrie verstehen, können wir Ihnen helfen, die richtige Materialgüte auszuwählen oder eine kundenspezifische Komponente zu konstruieren, die diesen Fehlermodi proaktiv begegnet.

Lassen Sie uns Ihnen helfen, Zuverlässigkeit direkt in Ihr Design zu integrieren, vom Prototyp bis zur Großserienproduktion.

Kontaktieren Sie noch heute unsere Experten für eine Beratung zu Ihren spezifischen Anwendungsanforderungen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern