In den kommenden Jahren wird die Bearbeitung von Teflonteilen durch eine Konvergenz von intelligenter Fertigung, fortschrittlicher Automatisierung und einem starken Drang zur Nachhaltigkeit geprägt sein. Diese Trends sind nicht nur inkrementelle Verbesserungen, sondern eine strategische Antwort auf die inhärenten Herausforderungen des Materials, die Technologien wie KI und das Internet der Dinge (IoT) nutzen, um Präzision, Effizienz und Qualitätskontrolle zu steigern.

Die Zukunft der Teflonbearbeitung besteht nicht darin, Kerntechniken zu ersetzen, sondern sie mit digitaler Intelligenz zu erweitern. Ziel ist es, datengesteuerte Optimierung und Automatisierung zu nutzen, um die schwierigsten Eigenschaften des Materials, wie Wärmeausdehnung und Weichheit, endlich zu beherrschen.

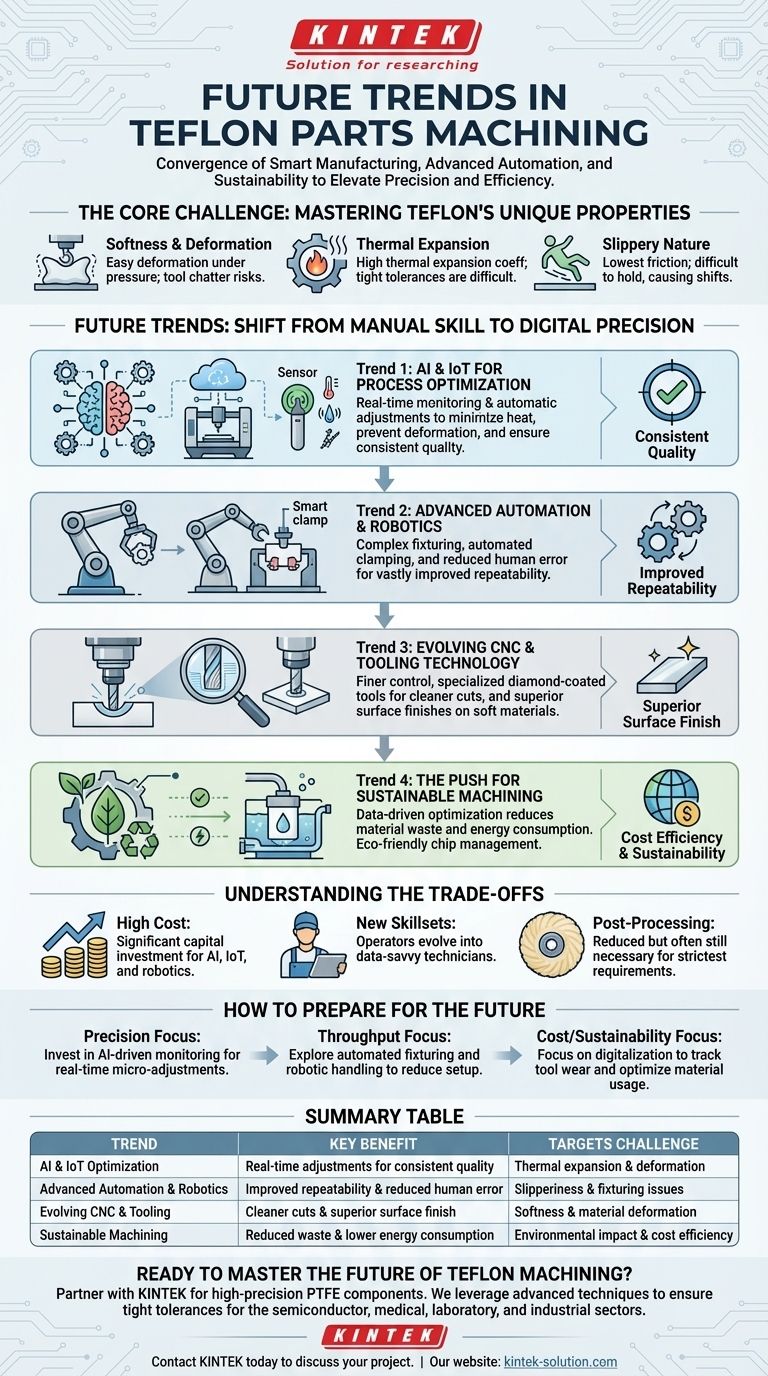

Die Kernherausforderung: Die Beherrschung der einzigartigen Eigenschaften von Teflon

Bevor wir uns zukünftigen Trends zuwenden, müssen wir die grundlegenden Probleme anerkennen, die sie lösen sollen. Teflon (PTFE) ist aufgrund seiner einzigartigen physikalischen Eigenschaften notorisch schwierig mit hoher Präzision zu bearbeiten.

Das Problem der Weichheit und Verformung

Teflon ist ein sehr weiches Material. Diese Weichheit bedeutet, dass es sich unter dem Druck von Spannvorrichtungen oder Schneidwerkzeugen leicht verformen kann, was zu Maßungenauigkeiten und potenziellen Werkzeugrattern führt.

Der Kampf gegen die Wärmeausdehnung

Teflon hat einen sehr hohen Wärmeausdehnungskoeffizienten. Selbst geringe Wärme, die während der Bearbeitung entsteht, kann dazu führen, dass sich das Teil erheblich ausdehnt, was es unglaublich schwierig macht, enge Toleranzen einzuhalten.

Die rutschige Natur des Materials

Mit einem der niedrigsten Reibungskoeffizienten aller Feststoffe ist Teflon schwer sicher zu halten. Diese Rutschigkeit erschwert das Spannen und kann dazu führen, dass sich das Werkstück während der Bearbeitung verschiebt, was die Präzision und Oberflächengüte beeinträchtigt.

Zukünftige Trends: Der Wandel von manueller Fertigkeit zu digitaler Präzision

Die nächste Innovationswelle zielt direkt auf diese langjährigen Herausforderungen ab, indem sie Intelligenz und Konsistenz in jeden Schritt des Prozesses integriert.

Trend 1: KI und IoT zur Prozessoptimierung

Intelligente Sensoren (IoT) werden in Maschinen integriert, um Variablen wie Temperatur, Vibration und Werkzeugverschleiß in Echtzeit zu überwachen.

Künstliche Intelligenz (KI) wird diese Daten analysieren, um Schnittgeschwindigkeiten, Vorschubgeschwindigkeiten und Kühlmittelstrom automatisch anzupassen. Diese Echtzeitoptimierung minimiert die Wärmeentwicklung und verhindert die Verformung von Teilen, wodurch eine gleichbleibende Qualität gewährleistet wird.

Trend 2: Fortschrittliche Automatisierung und Robotik

Die Robotik wird über das einfache Be- und Entladen von Teilen hinausgehen. Zukünftige Systeme werden komplexe Spannvorgänge übernehmen und den Spanndruck automatisch an die spezifische Teilegeometrie anpassen, um Verformungen zu vermeiden.

Dieses Maß an Automatisierung stellt sicher, dass jedes Teil unter identischen Bedingungen gehalten und bearbeitet wird, wodurch die Wiederholgenauigkeit drastisch verbessert und menschliche Fehler reduziert werden.

Trend 3: Weiterentwicklung der CNC- und Werkzeugtechnologie

Mit dem Fortschritt der CNC-Technologie werden Maschinen eine feinere Kontrolle über Werkzeugwege und Spindeldrehzahlen bieten, was empfindlichere Schnitte ermöglicht, die weniger Wärme erzeugen.

Darüber hinaus wird der Einsatz spezialisierter Werkzeuge, wie diamantbeschichteter Fräser, immer häufiger. Diese Werkzeuge behalten länger eine scharfe Kante und erzeugen sauberere Schnitte und überlegene Oberflächengüten bei weichen Materialien wie Teflon.

Trend 4: Der Vorstoß für nachhaltige Bearbeitung

Die Digitalisierung ermöglicht einen nachhaltigeren Prozess. Durch die präzise Optimierung der Schnittparameter können Hersteller Materialabfall und Energieverbrauch pro Teil reduzieren.

Verbesserte Späneentsorgung und Kühlmittelfiltrationssysteme werden ebenfalls zum Standard, wodurch die Umweltauswirkungen des Bearbeitungsvorgangs minimiert werden.

Die Kompromisse verstehen

Die Einführung dieser fortschrittlichen Technologien erfordert ein klares Verständnis der damit verbundenen Herausforderungen und Kosten.

Die hohen Implementierungskosten

Die Integration von KI, IoT-Sensoren und fortschrittlicher Robotik ist eine erhebliche Kapitalinvestition. Die Anfangskosten können für kleinere Maschinenwerkstätten ein Hindernis darstellen.

Der Bedarf an neuen Fähigkeiten

Die Rolle des Maschinenbedieners wird sich weiterentwickeln. Anstatt sich ausschließlich auf manuelle Fertigkeiten zu verlassen, müssen die Bediener zu Technikern werden, die in der Lage sind, Daten aus diesen intelligenten Systemen zu verwalten und zu interpretieren.

Nachbearbeitung bleibt ein Faktor

Selbst bei fortschrittlicher Bearbeitung ist ein gewisses Maß an Nachbearbeitung, wie Entgraten oder Polieren, oft erforderlich, um die strengsten Anforderungen an Oberflächengüte und Genauigkeit zu erfüllen. Die Technologie reduziert diesen Bedarf, kann ihn aber möglicherweise nicht vollständig beseitigen.

Wie man sich auf die Zukunft der Teflonbearbeitung vorbereitet

Ihre Strategie zur Übernahme dieser Trends sollte direkt auf Ihre primären Geschäftsziele abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Präzision liegt: Untersuchen Sie KI-gesteuerte Überwachungssysteme, die in Echtzeit Mikroanpassungen vornehmen können, um die Wärmeausdehnung auszugleichen.

- Wenn Ihr Hauptaugenmerk auf der Steigerung des Durchsatzes liegt: Erkunden Sie automatisierte Spannvorrichtungen und Roboterhandhabung, um Rüstzeiten zu verkürzen und die Betriebskonsistenz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten liegt: Konzentrieren Sie sich auf die Digitalisierung, um Werkzeugverschleiß zu verfolgen und den Materialverbrauch zu optimieren, was einen direkten Weg zu größerer Nachhaltigkeit und Effizienz bietet.

Letztendlich wird die Nutzung dieser zukünftigen Trends die notorischen Bearbeitungsherausforderungen von Teflon in eine kontrollierbare, datengesteuerte Wissenschaft verwandeln.

Zusammenfassungstabelle:

| Trend | Hauptvorteil | Zielt auf Herausforderung ab |

|---|---|---|

| KI & IoT-Optimierung | Echtzeit-Anpassungen für gleichbleibende Qualität | Wärmeausdehnung & Verformung |

| Fortschrittliche Automatisierung & Robotik | Verbesserte Wiederholgenauigkeit & reduzierte menschliche Fehler | Rutschigkeit & Spannprobleme |

| Weiterentwicklung CNC & Werkzeuge | Sauberere Schnitte & überlegene Oberflächengüte | Weichheit & Materialverformung |

| Nachhaltige Bearbeitung | Reduzierter Abfall & geringerer Energieverbrauch | Umweltauswirkungen & Kosteneffizienz |

Bereit, die Zukunft der Teflonbearbeitung zu meistern?

Da diese Trends die Präzisionsfertigung neu definieren, wird die Zusammenarbeit mit einem Experten entscheidend. KINTEK ist spezialisiert auf die Bearbeitung von hochpräzisen PTFE-Komponenten für die Halbleiter-, Medizin-, Labor- und Industriesektoren. Wir nutzen fortschrittliche Techniken, um die einzigartigen Herausforderungen von Teflon zu meistern und sicherzustellen, dass Ihre Teile die engsten Toleranzen erfüllen.

Unsere Fähigkeiten reichen von kundenspezifischen Prototypen bis zur Großserienfertigung, alles unterstützt durch ein Engagement für Qualität und Effizienz. Lassen Sie uns Ihnen helfen, diese zukünftigen Trends in Ihren Wettbewerbsvorteil zu verwandeln.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unser Fachwissen Ihnen zugutekommen kann.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech