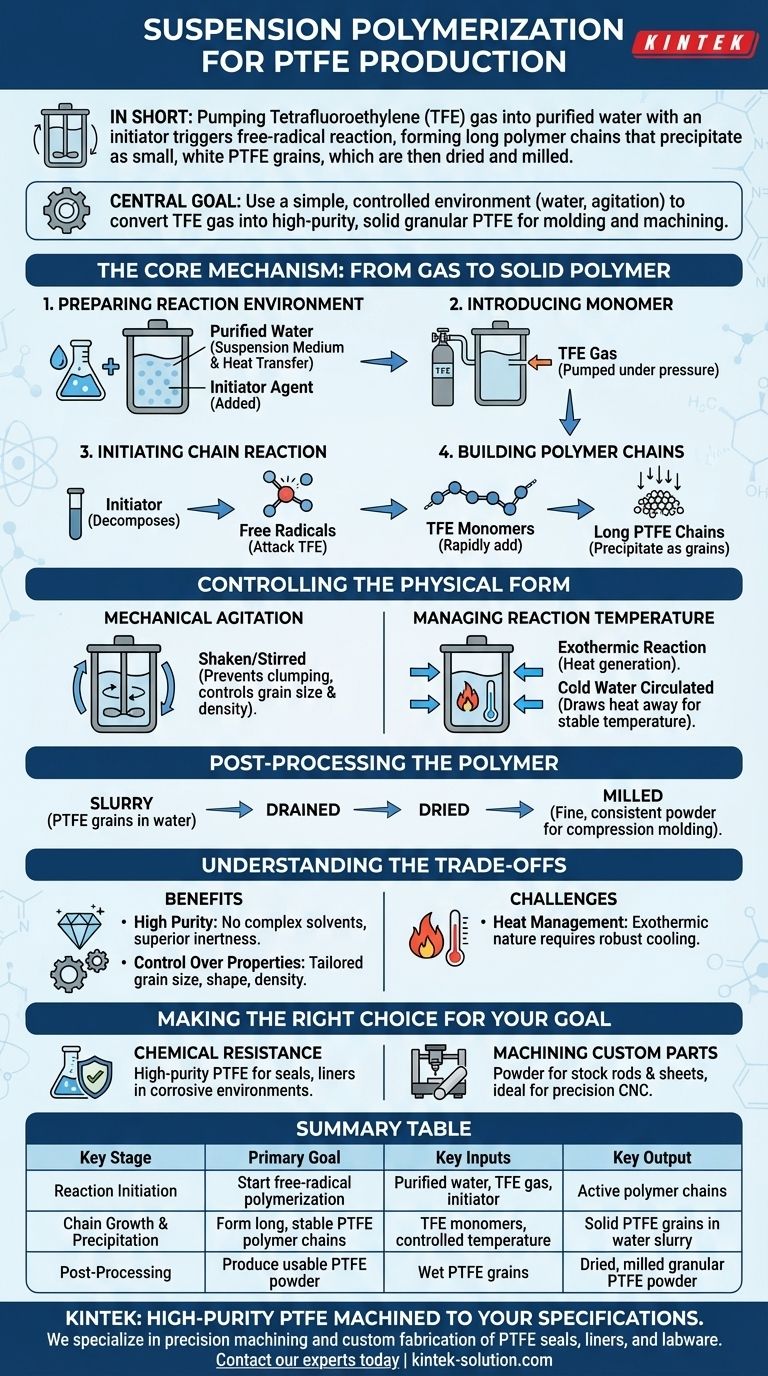

Kurz gesagt, bei der Suspensionspolymerisation für PTFE wird Tetrafluorethylen (TFE)-Gas in eine Kammer mit gereinigtem Wasser gepumpt, die einen Initiator enthält. Der Initiator löst eine radikalische Reaktion aus, wodurch sich die TFE-Monomere zu langen Polymerketten verbinden. Diese Ketten fallen als kleine, weiße PTFE-Körner aus, die dann getrocknet und zu einem feinen Pulver vermahlen werden.

Das zentrale Ziel der Suspensionspolymerisation ist die Umwandlung von TFE-Gas in hochreines, festes, granuliertes PTFE mit spezifischen physikalischen Eigenschaften, die ideal für das Formen und Bearbeiten sind, und zwar unter Verwendung einer einfachen, kontrollierten Umgebung – gereinigtem Wasser und mechanischer Bewegung.

Der Kernmechanismus: Vom Gas zum festen Polymer

Die Umwandlung eines Gases in eines der stabilsten bekannten Polymere ist ein sorgfältig kontrollierter chemischer Prozess. Jeder Schritt dient dazu, die Reaktion zu steuern und die Eigenschaften des Endmaterials zu definieren.

Vorbereitung der Reaktionsumgebung

Der Prozess beginnt mit dem Befüllen einer Reaktionskammer mit gereinigtem Wasser. Das Wasser reagiert nicht mit dem TFE, sondern dient als Suspensionsmedium und ausgezeichneter Wärmeüberträger, was für die Kontrolle der Reaktionstemperatur entscheidend ist. Anschließend wird dem Wasser ein Initiator-Mittel zugesetzt, um die Polymerisation in Gang zu setzen.

Einführung des Monomers

Tetrafluorethylen (TFE), das bei Raumtemperatur ein Gas ist, wird unter Druck in die versiegelte Kammer gepumpt. Die mechanische Bewegung oder das Rütteln der Kammer hilft dabei, das TFE im Wasser zu dispergieren.

Einleitung der Kettenreaktion

Der Initiator zersetzt sich und bildet freie Radikale. Diese hochreaktiven Moleküle greifen die TFE-Monomere an, brechen deren Doppelbindungen auf und starten eine Kettenreaktion. Dies ist das Grundprinzip der radikalischen Polymerisation.

Aufbau der Polymerketten

Nach der Initiierung lagern sich TFE-Monomere schnell nacheinander an die wachsende Kette an. Dieser Prozess bildet extrem lange und stabile Polymerketten aus Polytetrafluorethylen (PTFE). Da PTFE in Wasser unlöslich ist, fällt es während seiner Bildung aus der Lösung aus.

Kontrolle der physikalischen Form

Die Herstellung des korrekten chemischen Polymers ist nur die halbe Miete. Der physikalische Prozess muss präzise gesteuert werden, um ein verwendbares Material zu erzeugen.

Die Rolle der mechanischen Bewegung

Die Reaktionskammer wird während des gesamten Prozesses mechanisch geschüttelt oder gerührt. Diese Bewegung verhindert, dass die neu gebildeten PTFE-Partikel zu unhandlichen Klumpen zusammenbacken. Sie stellt sicher, dass sie als einzelne Körner suspendiert bleiben, und hilft bei der Kontrolle ihrer endgültigen Größe und Dichte.

Steuerung der Reaktionstemperatur

Die Polymerisation ist eine exotherme Reaktion, was bedeutet, dass sie erhebliche Wärme erzeugt. Kaltes Wasser wird um die Reaktionskammer zirkuliert, um diese Wärme abzuführen. Die Aufrechterhaltung einer stabilen Temperatur ist entscheidend für die Kontrolle der Reaktionsgeschwindigkeit und um sicherzustellen, dass das Endpolymer das gewünschte Molekulargewicht und die gewünschten Eigenschaften aufweist.

Nachbehandlung des Polymers

Nach Abschluss der Reaktion enthält die Kammer eine Suspension fester PTFE-Körner in Wasser. Diese Mischung wird abgelassen, und das PTFE wird gründlich getrocknet. Die getrockneten Körner werden dann zu einem feinen Pulver mit gleichmäßiger Partikelgröße vermahlen, wodurch es für die Weiterverarbeitung wie das Formpressen geeignet ist.

Die Kompromisse verstehen

Die Suspensionspolymerisation ist eine weit verbreitete und effektive Methode, aber es ist wichtig, ihre inhärenten Eigenschaften zu verstehen.

Vorteil: Hohe Reinheit

Da die Reaktion in gereinigtem Wasser ohne komplexe Lösungsmittel stattfindet, ist das resultierende PTFE außergewöhnlich rein. Diese hohe Reinheit ist ein Hauptgrund für die hervorragende chemische Inertheit von PTFE.

Vorteil: Kontrolle über die Partikeleigenschaften

Die Kombination aus Rührgeschwindigkeit, Temperatur und Druck gibt den Herstellern eine erhebliche Kontrolle über die endgültige Korngröße, Form und Dichte des PTFE-Pulvers. Dadurch kann das Material für spezifische Formgebungsanwendungen maßgeschneidert werden.

Herausforderung: Wärmemanagement

Die exotherme Natur der Reaktion erfordert ein robustes und präzises Kühlsystem. Jeder Fehler bei der Temperaturkontrolle kann zu einer unkontrollierbaren Reaktion führen und ein Polymer mit inkonsistenten oder schlechten Eigenschaften erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Das durch dieses Verfahren erzeugte Granulatpulver ist der Ausgangspunkt für die Herstellung von festen PTFE-Halbzeugen, die in unzähligen Anwendungen eingesetzt werden.

- Wenn Ihr Hauptaugenmerk auf chemischer Beständigkeit liegt: Das hochreine PTFE aus diesem Verfahren bietet die überlegene Inertheit, die für Dichtungen, Auskleidungen und Komponenten in korrosiven Umgebungen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung kundenspezifischer Teile liegt: Das resultierende Pulver ist ideal für das Formpressen zu Stangen und Platten, die die für die präzise CNC-Bearbeitung erforderliche Belastbarkeit und Konsistenz aufweisen.

Letztendlich ist die Suspensionspolymerisation ein grundlegender Prozess, der zuverlässig ein sauberes, stabiles und hochgradig vielseitiges Fluorpolymer erzeugt.

Zusammenfassungstabelle:

| Wichtige Phase | Hauptziel | Wesentliche Eingaben | Wesentliche Ausgabe |

|---|---|---|---|

| Reaktionsinitiierung | Start der radikalischen Polymerisation | Gereinigtes Wasser, TFE-Gas, Initiator | Aktive Polymerketten |

| Kettenwachstum & Ausfällung | Bildung langer, stabiler PTFE-Polymerketten | TFE-Monomere, kontrollierte Temperatur | Feste PTFE-Körner in wässriger Suspension |

| Nachbearbeitung | Herstellung von verwendbarem PTFE-Pulver | Nasse PTFE-Körner | Getrocknetes, vermahlenes granuliertes PTFE-Pulver |

Benötigen Sie hochreine PTFE-Komponenten, die nach Ihren genauen Spezifikationen bearbeitet werden?

Der beschriebene Suspensionspolymerisationsprozess ist die Grundlage für die Herstellung der hochwertigen PTFE-Halbzeuge, die wir verwenden. Bei KINTEK sind wir spezialisiert auf die Präzisionsbearbeitung und kundenspezifische Fertigung von PTFE-Dichtungen, Auskleidungen und Laborgeräten aus diesem hochwertigen Material für die Halbleiter-, Medizin- und Industriebranche. Von Prototypen bis hin zu Großserienaufträgen stellen wir die chemische Beständigkeit und Leistung sicher, die Ihre Anwendung erfordert.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und ein Angebot einzuholen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- PTFE-Probenahmelöffel für chemische Lösungsmittel

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

Andere fragen auch

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit