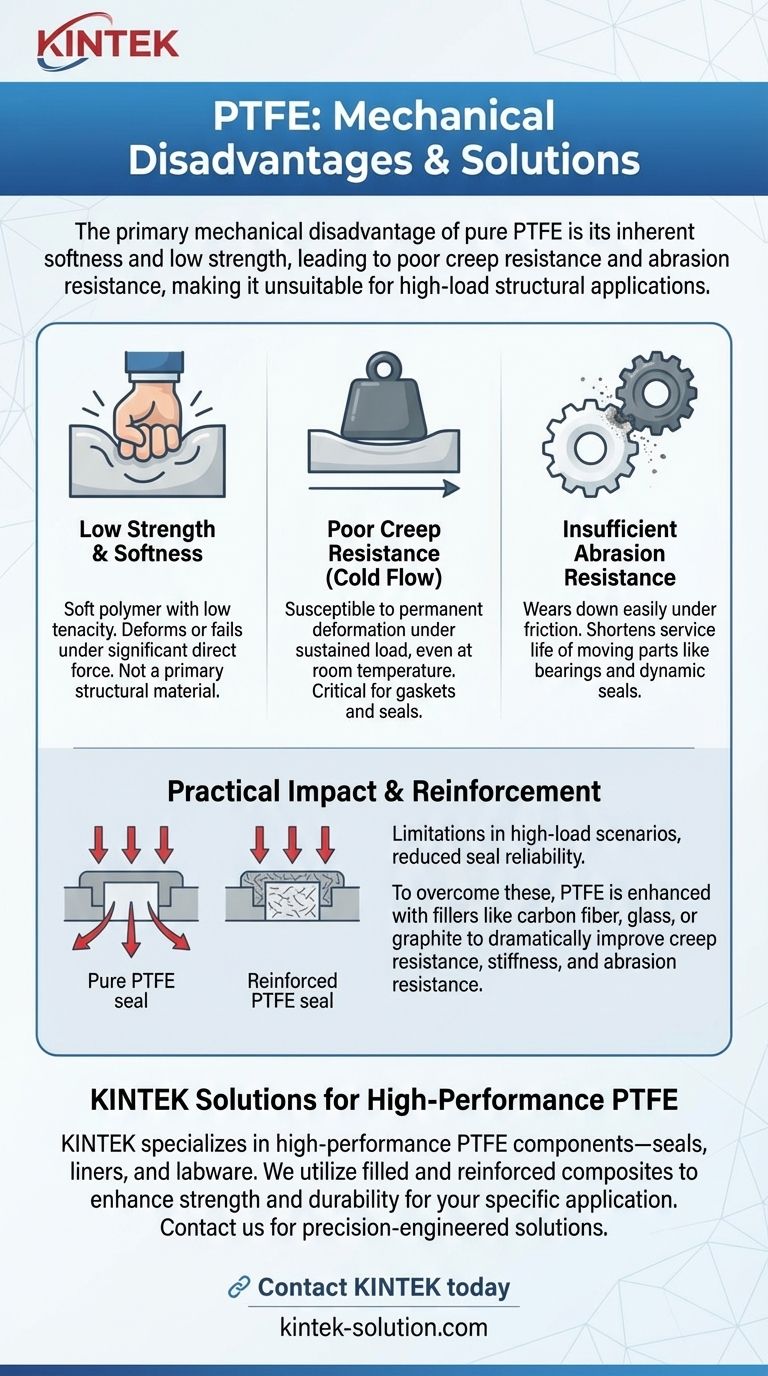

Der primäre mechanische Nachteil von PTFE ist seine inhärente Weichheit und geringe Festigkeit. Dies führt zu einer schlechten Beständigkeit gegen „Kriechen“ – der Tendenz, sich unter anhaltendem Druck dauerhaft zu verformen – und einer geringen Abriebfestigkeit, wodurch es in seiner reinen Form für hochbelastete strukturelle Anwendungen ungeeignet ist.

Die außergewöhnlichen Antihaft-Eigenschaften und die chemische Inertheit von PTFE sind ein direktes Ergebnis seiner molekularen Struktur, aber dieselbe Struktur verleiht ihm eine weiche, wenig feste Natur. Die zentrale Herausforderung besteht darin, dass es sich unter Last verformt und leicht abnutzt, was für die meisten mechanischen Anwendungen eine Verstärkung erfordert.

Die Kernschwächen von PTFE in Bezug auf die Mechanik

Obwohl Polytetrafluorethylen (PTFE) für seine einzigartigen Oberflächeneigenschaften geschätzt wird, sind seine mechanischen Einschränkungen erheblich und müssen verstanden werden, bevor es für eine Komponente spezifiziert wird.

Geringe Festigkeit und Weichheit

PTFE ist ein relativ weiches Polymer. Es hat eine geringe mechanische Zähigkeit und ist weich genug, dass ein Abdruck bereits mit einem Fingernagel hinterlassen werden kann.

Diese Weichheit bedeutet, dass es keiner signifikanten direkten Kraft standhalten kann, ohne sich zu verformen oder zu versagen, weshalb es fast nie als primäres Strukturmaterial verwendet wird.

Geringe Kriechfestigkeit (Kaltfluss)

Einer der kritischsten Nachteile von PTFE ist seine Anfälligkeit für Kriechen, auch bekannt als Kaltfluss.

Dies bedeutet, dass sich das Material bei konstanter Last oder Druck langsam und dauerhaft verformt, selbst bei Raumtemperatur. Es kann nicht in seine ursprüngliche Form zurückkehren.

Dies ist ein Hauptgrund für das Versagen von Komponenten wie Dichtungen, bei denen die Beibehaltung einer konstanten Form unter Druck für die Leistung unerlässlich ist.

Unzureichende Abriebfestigkeit

Reines PTFE verschleißt leicht, wenn es Reibung durch andere Oberflächen ausgesetzt wird.

Dieser Mangel an Abriebfestigkeit kann die Lebensdauer von beweglichen Teilen wie Lagern oder dynamischen Dichtungen erheblich verkürzen, da das Material allmählich abgetragen wird.

Die praktischen Auswirkungen auf Anwendungen

Diese grundlegenden Schwächen führen direkt zu spürbaren Einschränkungen in realen Ingenieurszenarien.

Einschränkungen bei Hochlast-Szenarien

Aufgrund seiner Weichheit und seiner Neigung zum Kriechen ist reines PTFE eine schlechte Wahl für Anwendungen mit hoher Belastung.

Zum Beispiel können Wellenlager oder tragende Buchsen aus reinem PTFE unter dem konstanten Druck ihres Betriebs verformen und versagen.

Reduzierte Dichtungszuverlässigkeit

In Anwendungen wie Kugelhahnkugelsitzen oder Dichtungen können die Schwächen von PTFE die Zuverlässigkeit beeinträchtigen.

Ein Kratzer auf einer Dichtfläche kann einen Leckweg erzeugen, und sein hoher Wärmeausdehnungskoeffizient bedeutet, dass Temperaturänderungen dazu führen können, dass es sich stärker ausdehnt oder zusammenzieht als umgebende Teile, was möglicherweise die Dichtung beschädigt.

Der inhärente Bedarf an Verstärkung

Um diese mechanischen Mängel zu überwinden, wird PTFE häufig mit Füllstoffen verstärkt.

Materialien wie Kohlefaser, Glas oder Graphit werden in die PTFE-Basis gemischt. Diese Füllstoffe wirken als verstärkende Matrix und verbessern die Kriechfestigkeit, Steifigkeit und Abriebfestigkeit dramatisch, ohne ihre reibungsarmen Eigenschaften vollständig zu opfern.

Die Kompromisse verstehen

Die Wahl von PTFE ist ein klassischer technischer Kompromiss. Sie wählen ein Material aufgrund seiner hervorragenden Oberflächeneigenschaften, nicht aufgrund seiner mechanischen Leistungsfähigkeit.

Das Dilemma zwischen Reibung und Festigkeit

Der grundlegende Kompromiss besteht darin, eine geringe mechanische Festigkeit in Kauf zu nehmen, um eine erstklassige chemische Inertheit und einen extrem niedrigen Reibungskoeffizienten zu erzielen.

Wenn Ihre Anwendung eine hohe Festigkeit erfordert, ist PTFE wahrscheinlich nicht der richtige Ausgangspunkt, es sei denn, es wird eine stark verstärkte Verbundversion in Betracht gezogen.

Herausforderungen bei der Verarbeitung und Bearbeitung

Die einzigartigen Eigenschaften von PTFE erschweren auch die Bearbeitung. Es ist praktisch nicht schweißbar, da es beim Erhitzen nicht in einen flüssigen Zustand schmilzt.

Dies, kombiniert mit seiner Weichheit, kann die Präzisionsbearbeitung erschweren und die Kosten und Lieferzeiten für kundenspezifische Komponenten erhöhen.

Die richtige Wahl für Ihre Anwendung treffen

Um zu entscheiden, ob PTFE geeignet ist, müssen Sie seine Vorteile gegen seine mechanischen Einschränkungen für Ihren spezifischen Anwendungsfall abwägen.

- Wenn Ihr Hauptaugenmerk auf extrem geringer Reibung oder breiter chemischer Beständigkeit liegt: PTFE ist ein ausgezeichneter Kandidat, aber Sie müssen für jede Anwendung, die anhaltenden Druck oder Abrieb beinhaltet, eine gefüllte Sorte verwenden.

- Wenn Ihr Hauptaugenmerk auf hoher mechanischer Belastung oder struktureller Integrität liegt: Reines PTFE ist ungeeignet. Sie sollten andere hochfeste technische Polymere oder Metalle in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf einer zuverlässigen, langlebigen Dichtung unter Druck liegt: Seien Sie vorsichtig mit reinem PTFE aufgrund des Kriechens. Ein gefülltes PTFE oder ein völlig anderes Dichtungsmaterial kann eine bessere Langzeitleistung bieten.

Letztendlich ist das Verständnis, dass reines PTFE ein spezialisiertes Oberflächenmaterial – und kein Strukturmaterial – ist, der Schlüssel zu seiner effektiven Verwendung.

Zusammenfassungstabelle:

| Mechanischer Nachteil | Praktische Konsequenz | Gängige Lösung |

|---|---|---|

| Geringe Festigkeit & Weichheit | Verformt sich unter Last; kein Strukturmaterial | Verwendung von gefüllten/verstärkten PTFE-Sorten |

| Geringe Kriechfestigkeit (Kaltfluss) | Dauerhafte Verformung unter anhaltendem Druck | Verstärkung mit Kohlenstoff, Glas oder Graphit |

| Unzureichende Abriebfestigkeit | Verschleißt schnell bei beweglichen Teilen | Gefüllte PTFE-Verbundwerkstoffe verbessern die Lebensdauer |

Lassen Sie nicht zu, dass die mechanischen Einschränkungen von PTFE Ihr Design beeinträchtigen.

KINTEK ist spezialisiert auf die Herstellung von Hochleistungs-PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und Laborgeräten – für die Halbleiter-, Medizin-, Labor- und Industriesektoren. Wir überwinden die inhärenten Schwächen von PTFE durch den fachmännischen Einsatz von gefüllten und verstärkten Verbundwerkstoffen, um die Kriechfestigkeit, Festigkeit und Haltbarkeit für Ihre spezifische Anwendung zu verbessern.

Ob Sie einen kundenspezifischen Prototyp oder eine Großserienproduktion benötigen, wir liefern präzisionsgefertigte Lösungen, die unter Druck zuverlässig funktionieren.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere fortschrittlichen PTFE-Komponenten Ihre genauen Anforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen