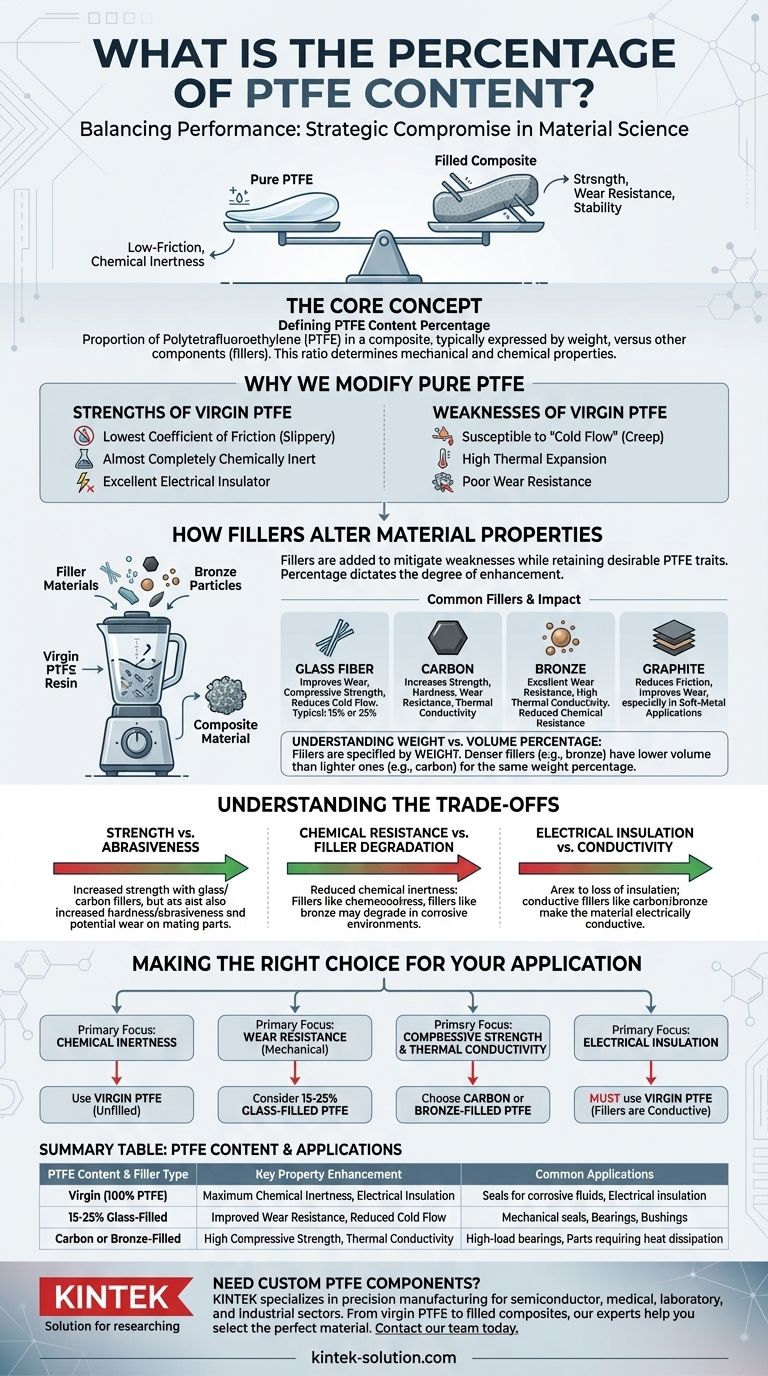

In der Materialwissenschaft bezieht sich der prozentuale Anteil an PTFE auf den Anteil von Polytetrafluorethylen innerhalb eines Verbundwerkstoffs, gemessen an anderen Komponenten, den sogenannten Füllstoffen. Dieses Verhältnis, das typischerweise nach Gewicht angegeben wird, ist der wichtigste Faktor für die Bestimmung der endgültigen mechanischen und chemischen Eigenschaften des Materials.

Das Kernkonzept ist ein strategischer Kompromiss: Sie gleichen die außergewöhnliche Reibungsarmut und chemische Beständigkeit von reinem PTFE mit der verbesserten Festigkeit, Verschleißfestigkeit und Dimensionsstabilität ab, die durch die Zugabe spezifischer Füllmaterialien erreicht wird.

Warum wir reines PTFE modifizieren

Das Verständnis des Zwecks der Zugabe von Füllstoffen beginnt mit dem Verständnis der inhärenten Stärken und Schwächen von PTFE in seinem reinen oder „nativen“ Zustand.

Stärken von nativem PTFE

Natives PTFE ist bekannt für seine einzigartige Kombination von Eigenschaften. Es weist einen der niedrigsten Reibungskoeffizienten aller festen Materialien auf, was es extrem gleitfähig macht.

Es ist außerdem nahezu vollständig chemisch inert und widersteht fast allen Industriechemikalien und Lösungsmitteln. Darüber hinaus ist es ein ausgezeichneter elektrischer Isolator.

Schwächen von nativem PTFE

Trotz dieser Stärken ist natives PTFE ein relativ weiches Material. Es ist anfällig für „Kaltfluss“ oder Kriechen, was bedeutet, dass es sich unter anhaltendem Druck, insbesondere bei erhöhten Temperaturen, dauerhaft verformen kann.

Es weist auch eine relativ hohe Wärmeausdehnung und eine schlechte Verschleißfestigkeit bei Reibung auf, was seine Verwendung in anspruchsvollen mechanischen Anwendungen einschränkt.

Wie Füllstoffe Materialeigenschaften verändern

Die Zugabe von Füllstoffen ist eine bewusste technische Entscheidung, die darauf abzielt, die Schwächen von nativem PTFE zu mildern und gleichzeitig so viele seiner wünschenswerten Eigenschaften wie möglich zu erhalten.

Die Rolle der Füllstoffe

Füllstoffe sind Materialien wie Glasfaser, Kohlenstoff, Bronze oder Graphit, die vor dem Formen mit PTFE-Harz vermischt werden. Jeder Füllstoff verleiht dem fertigen Verbundwerkstoff einen anderen Satz von Eigenschaften.

Der Prozentsatz dieses Füllstoffs – zum Beispiel „15 % glasgefülltes PTFE“ – bestimmt direkt den Grad der Verbesserung.

Häufige Füllstoffe und ihre Auswirkungen

- Glasfaser: Der häufigste Füllstoff. Er verbessert die Verschleißfestigkeit und Druckfestigkeit erheblich und reduziert den Kaltfluss. Ein typischer Gehalt liegt bei 15 % oder 25 %.

- Kohlenstoff: Erhöht die Druckfestigkeit, Härte und Verschleißfestigkeit. Er verbessert auch die Wärmeleitfähigkeit und hilft so bei der Wärmeableitung bei Hochgeschwindigkeitsanwendungen.

- Bronze: Bietet ausgezeichnete Verschleißfestigkeit und hohe Wärmeleitfähigkeit. Bronzegefülltes PTFE weist eine höhere Druckfestigkeit, aber eine geringere chemische Beständigkeit auf als andere Sorten.

- Graphit: Wird oft in Kombination mit anderen Füllstoffen wie Kohlenstoff verwendet. Es reduziert den Reibungskoeffizienten und verbessert die Verschleißeigenschaften, insbesondere bei Anwendungen mit weichen Metallen.

Verständnis von Gewichts- vs. Volumenprozent

Es ist wichtig zu beachten, dass Füllstoffprozentsätze fast immer nach Gewicht angegeben werden. Da Füllstoffe wie Bronze viel dichter sind als PTFE, weist ein Material mit 40 % Bronzeanteil nach Gewicht einen viel geringeren Volumenanteil an Bronze auf als ein Material mit 40 % Kohlenstoffanteil.

Die Kompromisse verstehen

Die Verbesserung einer Eigenschaft durch die Zugabe eines Füllstoffs geht fast immer auf Kosten einer anderen. Es gibt keinen einzigen „besten“ PTFE-Verbundwerkstoff; es gibt nur den besten für eine bestimmte Anwendung.

Die Kosten für verbesserte Festigkeit

Während die Zugabe von Glas oder Kohlenstoff das Kriechen drastisch reduziert und die Verschleißfestigkeit verbessert, erhöht sie auch die Härte und Abriebfestigkeit des Materials. Eine glasgefüllte PTFE-Dichtung kann beispielsweise bei einer weicheren Metallscheibe mehr Verschleiß verursachen als natives PTFE.

Auswirkungen auf die chemische Beständigkeit

Füllstoffe wie Bronze sind nicht so chemisch inert wie PTFE selbst. Die Verwendung einer bronzegefüllten Komponente in einer korrosiven Umgebung kann zur Zersetzung des Füllstoffs führen und die Integrität des Materials beeinträchtigen. Natives PTFE bleibt die überlegene Wahl für extreme chemische Exposition.

Verzicht auf elektrische Isolierung

PTFE ist ein hervorragender elektrischer Isolator. Die Zugabe leitfähiger Füllstoffe wie Kohlenstoff oder Bronze verändert diese Eigenschaft jedoch vollständig und macht das Material elektrisch leitfähig. Dies kann für die statische Ableitung wünschenswert sein, ist jedoch für Isolationsanwendungen inakzeptabel.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen PTFE-Anteils ist eine Frage der Priorisierung der wichtigsten Leistungsanforderung Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf chemischer Beständigkeit liegt: Verwenden Sie natives (ungefülltes) PTFE, da jeder Füllstoff seine Beständigkeit beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit bei mechanischen Teilen liegt: Ziehen Sie 15 % oder 25 % glasgefülltes PTFE für eine gute Balance der Eigenschaften in Betracht.

- Wenn Ihr Hauptaugenmerk auf Druckfestigkeit und Wärmeleitfähigkeit liegt: Kohlenstoff- oder bronzegefüllte PTFE sind ausgezeichnete Wahlmöglichkeiten für hochbelastete, schnell laufende Lager.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolierung liegt: Sie müssen natives PTFE verwenden, da die meisten gängigen Füllstoffe leitfähig sind.

Letztendlich ist der prozentuale Anteil an PTFE der Hebel, den Sie betätigen, um ein Material für seinen beabsichtigten Zweck fein abzustimmen.

Zusammenfassungstabelle:

| PTFE-Anteil & Füllstofftyp | Wesentliche Eigenschaftsverbesserung | Häufige Anwendungen |

|---|---|---|

| Nativ (100 % PTFE) | Maximale chemische Beständigkeit, elektrische Isolierung | Dichtungen für korrosive Flüssigkeiten, elektrische Isolierung |

| 15-25 % Glasgefüllt | Verbesserte Verschleißfestigkeit, reduzierter Kaltfluss | Mechanische Dichtungen, Lager, Buchsen |

| Kohlenstoff- oder Bronzegefüllt | Hohe Druckfestigkeit, Wärmeleitfähigkeit | Hochbelastete Lager, Teile, die Wärmeableitung erfordern |

Benötigen Sie eine kundenspezifische PTFE-Komponente, die für Ihre spezifischen Anforderungen entwickelt wurde?

Bei KINTEK sind wir auf die Präzisionsfertigung von PTFE-Komponenten spezialisiert – von Dichtungen und Auskleidungen bis hin zu komplexem Laborgerät – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Ob Sie die ultimative chemische Beständigkeit von nativem PTFE oder die verbesserte Festigkeit eines gefüllten Verbundwerkstoffs benötigen, unsere Experten helfen Ihnen bei der Auswahl des perfekten Materials und liefern von Prototypen bis hin zu Großserienaufträgen.

Kontaktieren Sie noch heute unser Team, um Ihr Projekt zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- PTFE-Probenahmelöffel für chemische Lösungsmittel

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

Andere fragen auch

- Welche Vorteile bietet PTFE in Automobilanwendungen? Steigerung der Fahrzeugeffizienz und Haltbarkeit

- Was sind die Haupteinschränkungen bei der Bearbeitung von Teflon/PTFE? Navigation durch Materialinstabilität für Präzisionsteile

- Welche industriellen Vorteile bieten PTFE-bearbeitete Teile? Erreichen Sie Spitzenleistung in anspruchsvollen Anwendungen

- Wie schneiden PTFE-Buchsen im Vergleich zu herkömmlichen Metallbuchsen ab? Wählen Sie die richtige Buchse für Ihre Anwendung

- Wie ist ein Kolbendichtring aufgebaut? Ein Leitfaden für dynamische, druckaktivierte Dichtungen

- Wie verhalten sich PTFE-Ummantelungsdichtungen unter Hochdruck- und Hochtemperaturbedingungen? Erschließen Sie zuverlässige Abdichtung in rauen Umgebungen

- Warum sind PTFE-ausgekleidete Ventile nicht reaktiv gegenüber aggressiven Chemikalien? Die Erklärung des molekularen Schildes

- Wie verbessert die Anwendung von PTFE-Dichtungen die Leistung von Anlagen? Verbesserung der Dichtungsintegrität & Zuverlässigkeit