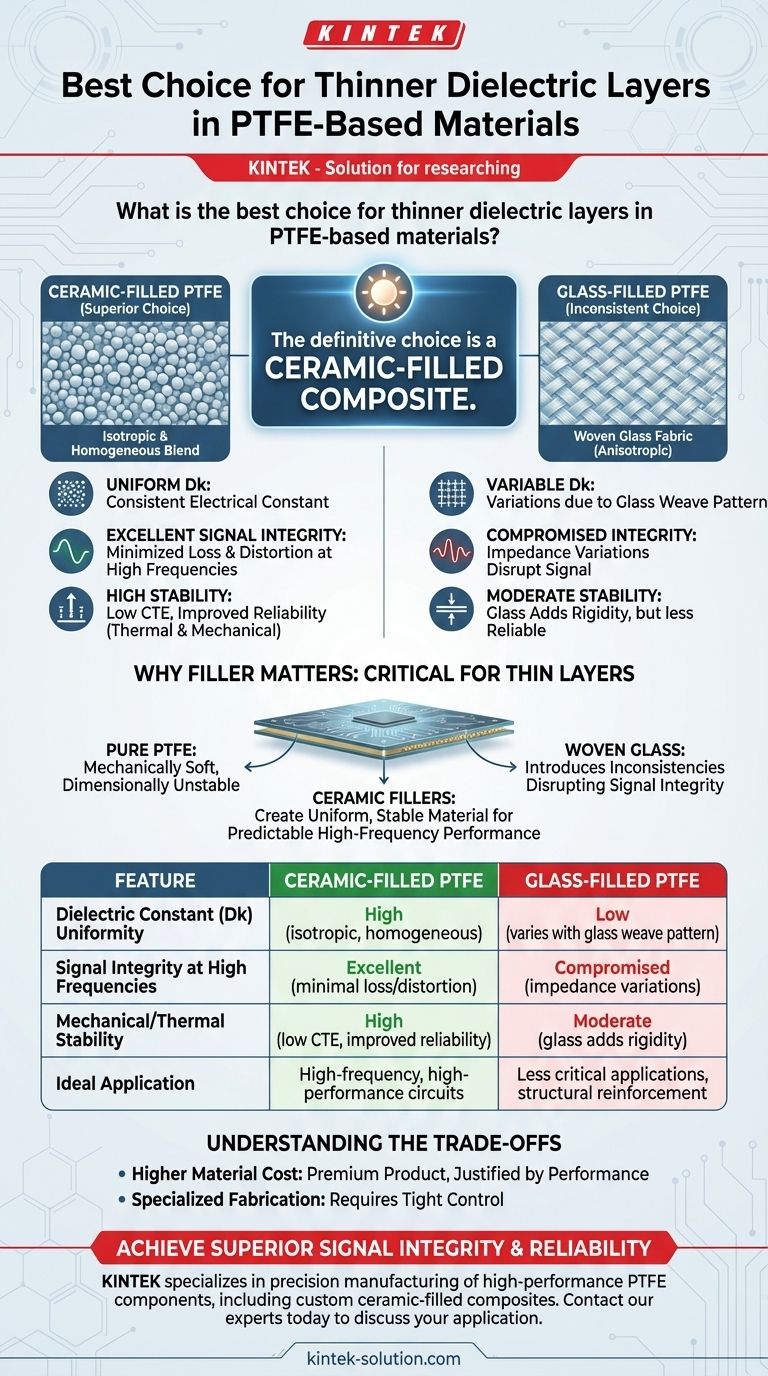

Für Anwendungen, die dünne dielektrische Schichten in PTFE-basierten Materialien erfordern, ist die definitive Wahl ein keramikgefüllter Verbundwerkstoff. Diese spezielle Mischung bietet die notwendige elektrische Konsistenz und mechanische Stabilität, die reines oder glasgefülltes PTFE bei reduzierten Dicken nicht bieten kann, was sie für Hochfrequenz- und Hochleistungsschaltungen unerlässlich macht.

Das Kernproblem bei dünnen Dielektrika ist nicht nur das PTFE selbst, sondern das Füllmaterial, das zu seiner Verstärkung verwendet wird. Keramische Füllstoffe erzeugen ein gleichmäßiges, stabiles Material, das ideal für eine vorhersagbare Hochfrequenzleistung ist, während andere Füllstoffe wie gewebtes Glas Inkonsistenzen einführen können, die die Signalintegrität beeinträchtigen.

Warum das Füllmaterial für dünne PTFE-Schichten entscheidend ist

Polytetrafluorethylen (PTFE) ist bekannt für seine ausgezeichneten elektrischen Eigenschaften, insbesondere seinen sehr niedrigen Verlustfaktor (Loss). Reines PTFE ist jedoch mechanisch weich und dimensionsinstabil, insbesondere wenn es den Temperaturschwankungen ausgesetzt ist, die bei der Herstellung und im Betrieb von Leiterplatten üblich sind.

Die Rolle der Füllstoffe

Um diese mechanischen Schwächen auszugleichen, werden Füllstoffe in die PTFE-Matrix gemischt. Diese Zusatzstoffe verbessern Eigenschaften wie Steifigkeit, Wärmeleitfähigkeit und die Kontrolle über den Wärmeausdehnungskoeffizienten (CTE).

Einführung von Keramikfüllstoffen

Keramische Füllstoffe bestehen aus mikroskopisch kleinen Partikeln, die gleichmäßig im gesamten PTFE verteilt sind. Diese Zusammensetzung erzeugt ein isotropes und homogenes dielektrisches Material.

Diese Einheitlichkeit gewährleistet, dass die Dielektrizitätskonstante (Dk) über die gesamte Leiterplatte hinweg konsistent ist, was eine nicht verhandelbare Anforderung für Übertragungsleitungen mit kontrollierter Impedanz in Hochfrequenzanwendungen darstellt.

Überlegene elektrische Leistung

Der Hauptvorteil von keramikgefülltem PTFE ist seine elektrische Stabilität. Das Material weist einen niedrigen und stabilen Verlustfaktor (Df) sowie eine konstante Dk auf, wodurch Signalverluste und Verzerrungen minimiert werden, wenn die Frequenzen in den Mikrowellen- und Millimeterwellenbereich ansteigen.

Keramikgefülltes vs. glasgefülltes PTFE: Ein direkter Vergleich

Obwohl Glas ein gängiger Füllstoff für PTFE ist, birgt es erhebliche Herausforderungen für Hochleistungsanwendungen mit dünnen Schichten, was Keramik zu einer weitaus überlegenen Wahl macht.

Das Problem mit gewebtem Glas

Viele PTFE-Laminate werden mit einem gewebten Glasgewebe verstärkt. Dies erhöht zwar die Steifigkeit, aber das Webmuster erzeugt lokale Schwankungen im Dk-Wert. Eine Signalspur kann in einem Bereich über einen Glasansatz und in einem anderen über eine harzreiche Tasche verlaufen, was zu Mikrovariationen der Impedanz führt, die die Signalintegrität beeinträchtigen.

Der Vorteil der keramischen Homogenität

Keramikgefüllte Verbundwerkstoffe lösen dieses Problem. Die zufällige und gleichmäßige Verteilung der Keramikpartikel eliminiert die Dk-Schwankungen, die durch ein Glasgewebe verursacht werden. Dies stellt sicher, dass eine 50-Ohm-Übertragungsleitung auf ihrer gesamten Länge tatsächlich 50 Ohm beträgt, was für empfindliche Anwendungen von entscheidender Bedeutung ist.

Mechanische und thermische Stabilität

Keramische Füllstoffe tragen auch dazu bei, den CTE des Materials zu senken und ihn näher an den von Kupfer heranzuführen. Dies reduziert die Belastung der durchkontaktierten Löcher und Vias während des thermischen Zyklierens und verbessert die Langzeitzuverlässigkeit der fertigen Leiterplatte dramatisch.

Die Abwägungen verstehen

Die Wahl eines Spezialmaterials wie keramikgefülltem PTFE erfordert die Anerkennung seines spezifischen Kontexts innerhalb der breiteren Landschaft der Leiterplattenmaterialien.

Höhere Materialkosten

Keramikgefüllte PTFE-Laminate sind ein Premiumprodukt. Ihre Kosten sind deutlich höher als die von Standardmaterialien wie FR-4 und oft auch höher als die von glasverstärkten PTFE-Optionen. Diese Investition wird durch die Leistungssteigerungen in anspruchsvollen Anwendungen gerechtfertigt.

Fertigung und Verarbeitung

Die Herstellung von Schaltungen auf diesen fortschrittlichen Materialien erfordert spezielles Wissen und spezielle Ausrüstung. Die Prozesse für Bohren, Beschichten und Ätzen müssen streng kontrolliert werden, um die gewünschten Ergebnisse zu erzielen und die inhärenten Leistungsvorteile des Materials zu erhalten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von den Leistungsanforderungen Ihres Designs geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Hochfrequenz-Signalintegrität und Zuverlässigkeit liegt: Keramikgefülltes PTFE ist die einzig geeignete Wahl für dünne dielektrische Schichten, da seine Materialhomogenität eine vorhersagbare Leistung garantiert.

- Wenn Ihr Hauptaugenmerk auf struktureller Verstärkung für weniger kritische Anwendungen liegt: Ein glasgefülltes PTFE kann ausreichend sein, aber Sie müssen das inhärente Risiko elektrischer Inkonsistenzen in Kauf nehmen.

Letztendlich ist die Wahl des richtigen Füllstoffs der Schlüssel, um PTFE von einem einfachen verlustarmen Polymer in ein hochstabiles Substrat für Ihre anspruchsvollsten Designs zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Keramikgefülltes PTFE | Glasgefülltes PTFE |

|---|---|---|

| Gleichmäßigkeit der Dielektrizitätskonstante (Dk) | Hoch (isotrop, homogen) | Niedrig (variiert je nach Glaswebmuster) |

| Signalintegrität bei hohen Frequenzen | Ausgezeichnet (minimale Verluste/Verzerrungen) | Beeinträchtigt (Impedanzschwankungen) |

| Mechanische/Thermische Stabilität | Hoch (niedriger CTE, verbesserte Zuverlässigkeit) | Mittelmäßig (Glas sorgt für Steifigkeit) |

| Ideale Anwendung | Hochfrequenz-, Hochleistungsschaltungen | Weniger kritische Anwendungen, die strukturelle Verstärkung erfordern |

Sind Sie bereit, überlegene Signalintegrität und Zuverlässigkeit in Ihren Hochfrequenzdesigns zu erreichen?

Bei KINTEK sind wir auf die Präzisionsfertigung von Hochleistungs-PTFE-Komponenten spezialisiert, einschließlich kundenspezifischer keramikgefüllter Verbundwerkstoffe für die Halbleiter-, Medizin- und Laborindustrie. Unsere Expertise stellt sicher, dass Ihre dünnen dielektrischen Schichten eine konsistente elektrische Leistung und mechanische Stabilität bieten.

Lassen Sie uns Ihnen helfen, Ihre anspruchsvollsten Designs mit Materialien zu realisieren, die vorhersagbare Ergebnisse garantieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und ein Angebot für kundenspezifische Prototypen oder Produktionsaufträge anzufordern.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Teflon-Teile Hersteller Leitfähiges Glassubstrat Reinigungsgestell

- Maßgeschneiderte PTFE-Messkolben für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit