Es gibt keine einzige „typische Lebensdauer“ für eine PTFE-Rotationswellendichtung. Die Lebensdauer dieser Komponenten ist keine feste Zeitspanne, sondern wird vollständig von den spezifischen Bedingungen ihrer Anwendung bestimmt. Die Lebensdauer einer Dichtung ist ein direktes Ergebnis des Zusammenspiels zwischen ihrer Materialzusammensetzung, ihrem Design und den Betriebsbelastungen, denen sie ausgesetzt ist.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Lebensdauer einer Dichtung ein konstruiertes Ergebnis und keine vorher festgelegte Spezifikation ist. Ihre Maximierung hängt davon ab, die spezifische PTFE-Mischung und das Dichtungsdesign korrekt auf die einzigartige Kombination aus Geschwindigkeit, Temperatur, Druck und Medium der Anwendung abzustimmen.

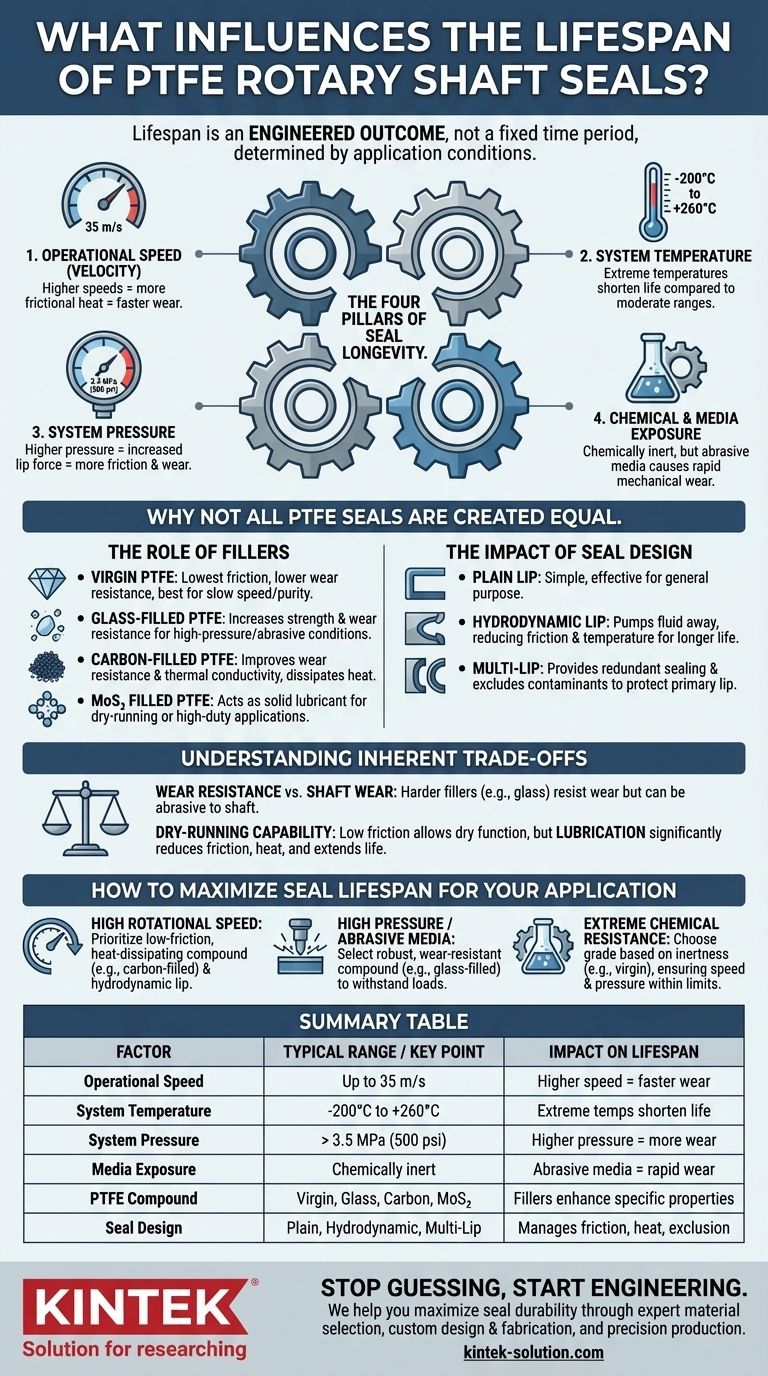

Die vier Säulen der Dichtungslebensdauer

Die Lebensdauer einer PTFE-Rotationswellendichtung wird von vier primären Betriebsfaktoren bestimmt. Zu verstehen, wie Ihre Anwendung im Verhältnis zu diesen Maßstäben abschneidet, ist der erste Schritt zur Schätzung und Maximierung der Dichtungslebensdauer.

1. Betriebsgeschwindigkeit (Umfangsgeschwindigkeit)

PTFE-Dichtungen sind bekannt für ihre Fähigkeit, hohe Drehzahlen zu bewältigen, oft bis zu 35 m/s (Meter pro Sekunde). Höhere Geschwindigkeiten erzeugen jedoch mehr Reibungswärme an der Kontaktstelle zwischen dem Dichtlippen und der Welle. Diese Wärme ist der Haupttreiber für Materialdegradation und Verschleiß im Laufe der Zeit.

2. Systemtemperatur

Das Material selbst verfügt über einen außergewöhnlich breiten Betriebstemperaturbereich, typischerweise von -200°C bis +260°C (-328°F bis +500°F). Obwohl dies die Stabilität des Materials zeigt, führt der konstante Betrieb an den Extremen dieses Bereichs zwangsläufig zu einer kürzeren Lebensdauer der Dichtung im Vergleich zum Betrieb in einer moderateren thermischen Umgebung.

3. Systemdruck

PTFE-Dichtungen können Drücken von über 3,5 MPa (35 BAR oder 500 psi) standhalten. Der Druck erhöht direkt die Kraft, die von der Dichtlippe auf die Welle ausgeübt wird. Diese höhere Kontaktdruckkraft führt zu erhöhter Reibung, Wärmeerzeugung und einer schnelleren Verschleißrate.

4. Chemische und Medienexposition

Eine der größten Stärken von PTFE ist seine chemische Inertheit, die es gegenüber nahezu allen Industriechemikalien und Schmiermitteln beständig macht. Obwohl chemische Angriffe selten die Ursache für einen Ausfall sind, sind die physikalischen Eigenschaften des Mediums entscheidend. Das Abdichten in einer abrasiven Aufschlämmung beispielsweise verursacht einen weitaus schnelleren mechanischen Verschleiß als das Abdichten in sauberem Schmieröl.

Warum nicht alle PTFE-Dichtungen gleich sind

Über die Betriebsumgebung hinaus ist die spezifische Konstruktion der Dichtung selbst eine entscheidende Variable, die Sie kontrollieren können. Die Wahl der PTFE-Güte und des Dichtungsdesigns verändert die Leistungseigenschaften und die Lebensdauer grundlegend.

Die Rolle der Füllstoffe

Verschiedene Füllstoffe werden mit reinem PTFE gemischt, um spezifische Eigenschaften zu verbessern, was die Haltbarkeit in verschiedenen Szenarien direkt beeinflusst.

- Reines PTFE (Virgin PTFE): Bietet den niedrigsten Reibungskoeffizienten, hat aber eine geringere Verschleißfestigkeit. Es eignet sich am besten für Anwendungen mit niedriger Geschwindigkeit, bei denen die chemische Reinheit von größter Bedeutung ist.

- Glasgefülltes PTFE: Erhöht die Festigkeit und Verschleißfestigkeit erheblich und eignet sich daher für Hochdruck- und abrasive Bedingungen.

- Kohlenstoffgefülltes PTFE: Verbessert die Verschleißfestigkeit und Wärmeleitfähigkeit (hilft bei der Wärmeableitung), ohne die Reibung wesentlich zu erhöhen.

- MoS₂ (Molybdändisulfid) gefülltes PTFE: Wirkt als Festschmierstoff und verbessert die Verschleißfestigkeit und Leistung bei Trockenlauf- oder Hochleistungsanwendungen.

Der Einfluss des Dichtungsdesigns

Die physische Form der Dichtlippe spielt ebenfalls eine große Rolle für ihre Funktion und Lebensdauer.

- Einfache Lippe (Plain Lip): Ein einfaches, effektives Design für allgemeine Dichtungsanwendungen.

- Hydrodynamische Lippe (Hydrodynamic Lip): Verfügt über Merkmale an der Lippe, die aktiv Flüssigkeit von der Dichtkante wegschaufeln, wodurch Reibung reduziert, die Temperatur gesenkt und die Lebensdauer in geschmierten Systemen verlängert wird.

- Mehrlippen-Dichtung (Multi-Lip): Enthält zwei oder mehr Lippen, die oft verwendet werden, um eine redundante Abdichtung zu gewährleisten oder externe Verunreinigungen auszuschließen und so die primäre Dichtlippe vor abrasivem Verschleiß zu schützen.

Verständnis der inhärenten Kompromisse

Die Auswahl einer Dichtung ist eine Übung im Ausgleich konkurrierender Eigenschaften. Die Erkenntnis dieser Kompromisse ist der Schlüssel zu einer fundierten Entscheidung und zur Vermeidung eines vorzeitigen Ausfalls.

Verschleißfestigkeit vs. Wellenverschleiß

Eine hochbelastbare, gefüllte PTFE-Mischung (wie glasgefüllt) widersteht Verschleiß außergewöhnlich gut. Diese härteren Füllstoffe können jedoch für die Welle selbst abrasiver sein. In manchen Fällen kann es vorzuziehen sein, dass eine weichere Dichtung als opferbares Bauteil verschleißt, anstatt eine teure und schwer austauschbare Welle zu beschädigen.

Die „Trockenlaufeignung“

Die geringe Reibung von PTFE ermöglicht es ihm, ohne Schmierung zu funktionieren, was ein erheblicher Vorteil gegenüber vielen Elastomer-Dichtungen ist. Der völlige Trockenlauf einer Dichtung führt jedoch immer zu einer kürzeren Lebensdauer als der Lauf in einer geschmierten Umgebung. Schmierung bleibt der beste Weg, um Reibung zu reduzieren, Wärme abzuleiten und die Lebensdauer jeder Rotationsdichtung zu maximieren.

So maximieren Sie die Lebensdauer der Dichtung für Ihre Anwendung

Anstatt nach einer einzelnen Zahl zu suchen, konzentrieren Sie sich darauf, die Eigenschaften der Dichtung auf Ihre primäre betriebliche Herausforderung abzustimmen.

- Wenn Ihr Hauptaugenmerk auf hoher Drehzahl liegt: Priorisieren Sie eine reibungsarme, wärmeableitende Mischung wie kohlenstoffgefülltes PTFE, idealerweise mit einem hydrodynamischen Lippendesign zur Bewältigung der thermischen Belastung.

- Wenn Ihr Hauptaugenmerk auf hohem Druck oder abrasiven Medien liegt: Wählen Sie eine robuste, hoch verschleißfeste Mischung wie glas- oder kohlenstoffgefülltes PTFE, um den hohen mechanischen Belastungen standzuhalten.

- Wenn Ihr Hauptaugenmerk auf extremer chemischer Beständigkeit liegt: Wählen Sie eine Güte basierend auf ihrer Inertheit, möglicherweise reines PTFE, und stellen Sie sicher, dass Geschwindigkeit und Druck innerhalb seiner niedrigeren mechanischen Grenzen liegen.

Letztendlich wird die Lebensdauer einer Dichtung durch eine bewusste technische Entscheidung bestimmt, die die gesamte Betriebsumgebung berücksichtigt.

Zusammenfassungstabelle:

| Faktor | Typischer Bereich / Schlüsselpunkt | Auswirkung auf die Lebensdauer |

|---|---|---|

| Betriebsgeschwindigkeit | Bis zu 35 m/s | Höhere Geschwindigkeit = mehr Reibung/Wärme = schnellerer Verschleiß |

| Systemtemperatur | -200°C bis +260°C | Extreme Temperaturen verkürzen die Lebensdauer im Vergleich zu moderaten Bereichen |

| Systemdruck | > 3,5 MPa (500 psi) | Höherer Druck = erhöhte Lippenkraft = mehr Reibung/Verschleiß |

| Medienexposition | Chemisch inert, aber... | Abrasive Medien verursachen schnellen mechanischen Verschleiß |

| PTFE-Mischung | Rein, Glas-, Kohlenstoff-, MoS₂-gefüllt | Füllstoffe verbessern spezifische Eigenschaften wie Verschleißfestigkeit oder Schmierung |

| Dichtungsdesign | Einfache Lippe, Hydrodynamische Lippe, Mehrlippe | Design steuert Reibung, Wärme und den Ausschluss von Verunreinigungen |

Hören Sie auf zu raten und beginnen Sie mit der Konstruktion der optimalen Lebensdauer für Ihre PTFE-Dichtungen.

Bei KINTEK sind wir spezialisiert auf die Herstellung von Hochleistungs-Präzisions-PTFE-Komponenten – einschließlich kundenspezifischer Rotationswellendichtungen – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Die Langlebigkeit Ihrer Dichtungen hängt von der perfekten Abstimmung der PTFE-Mischung und des Designs auf die Geschwindigkeit, Temperatur, den Druck und das Medium Ihrer einzigartigen Anwendung ab.

Wir helfen Ihnen, die Haltbarkeit der Dichtung zu maximieren, indem wir Folgendes bieten:

- Fachkundige Materialauswahl: Beratung zur idealen PTFE-Mischung (rein, glasgefüllt, kohlenstoffgefüllt usw.) für Ihre primäre Herausforderung, sei es hohe Geschwindigkeit, abrasive Medien oder chemische Beständigkeit.

- Kundenspezifisches Design & Fertigung: Von Prototypen bis hin zu Großserienaufträgen passen wir Dichtungsdesigns (wie hydrodynamische Lippen für das Wärmemanagement) an Ihre genauen Spezifikationen an.

- Präzisionsfertigung: Gewährleistung konsistenter Qualität und zuverlässiger Leistung in den anspruchsvollsten Umgebungen.

Lassen Sie uns eine Lösung entwickeln, die die Lebensdauer Ihrer Dichtung verlängert und Ihre Betriebssicherheit erhöht. Kontaktieren Sie KINTEK noch heute, um Ihre Anwendungsanforderungen zu besprechen und eine individuelle Beratung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Was sind die Haupteinsatzgebiete von PTFE-Ringdichtungen? Lösen Sie Ihre schwierigsten Dichtungsherausforderungen

- Warum wird eine professionelle Beratung für kundenspezifische Dichtungslösungen empfohlen? Risikominderung und Gewährleistung der betrieblichen Integrität

- Was sind die Hauptvorteile von PTFE-Dichtungen? Erzielen Sie unübertroffene Chemikalien- und Temperaturbeständigkeit

- Was sind die Vorteile der Verwendung von teflonbeschichteten Anlagen in der chemischen Verarbeitung? Gewährleistung von Reinheit & Langlebigkeit

- Wie kann Teflonpackungen für spezifische Anwendungen verbessert werden? Maßgeschneiderte PTFE-Lösungen für überlegene Leistung

- Welche Faktoren sollten Ingenieure bei der Auswahl von PTFE-Dichtungen berücksichtigen? Gewährleisten Sie eine perfekte Abdichtung für Ihre Anwendung

- Was sind die Schlüsseleigenschaften und Anwendungen von PEEK-Material? Unübertroffene Leistung für extreme Umgebungen

- Was sind wichtige Überlegungen beim Bohren von PTFE? Saubere, präzise Löcher in weichen Polymeren erzielen