Um die Oberflächengüte eines bearbeiteten PTFE-Teils zu verbessern, sind mechanisches Polieren, Polieren mit feinen Schleifmitteln und Strahlen mit Perlen die effektivsten Nachbearbeitungsmethoden. Diese Techniken werden verwendet, um die rauen oder aufgerissenen Oberflächen zu verfeinern, die durch den anfänglichen Schneidprozess entstehen können, wodurch die endgültige Qualität und das Erscheinungsbild der Komponente erheblich verbessert werden.

Die inhärente Weichheit von PTFE macht es anfällig für Risse und Gratebildung während der Bearbeitung. Der Schlüssel zu einer überlegenen Oberfläche liegt nicht nur in der Nachbearbeitung, sondern auch in der Optimierung der ursprünglichen Bearbeitung, um Oberflächenfehler zu minimieren, bevor überhaupt mit dem Polieren oder Strahlen begonnen wird.

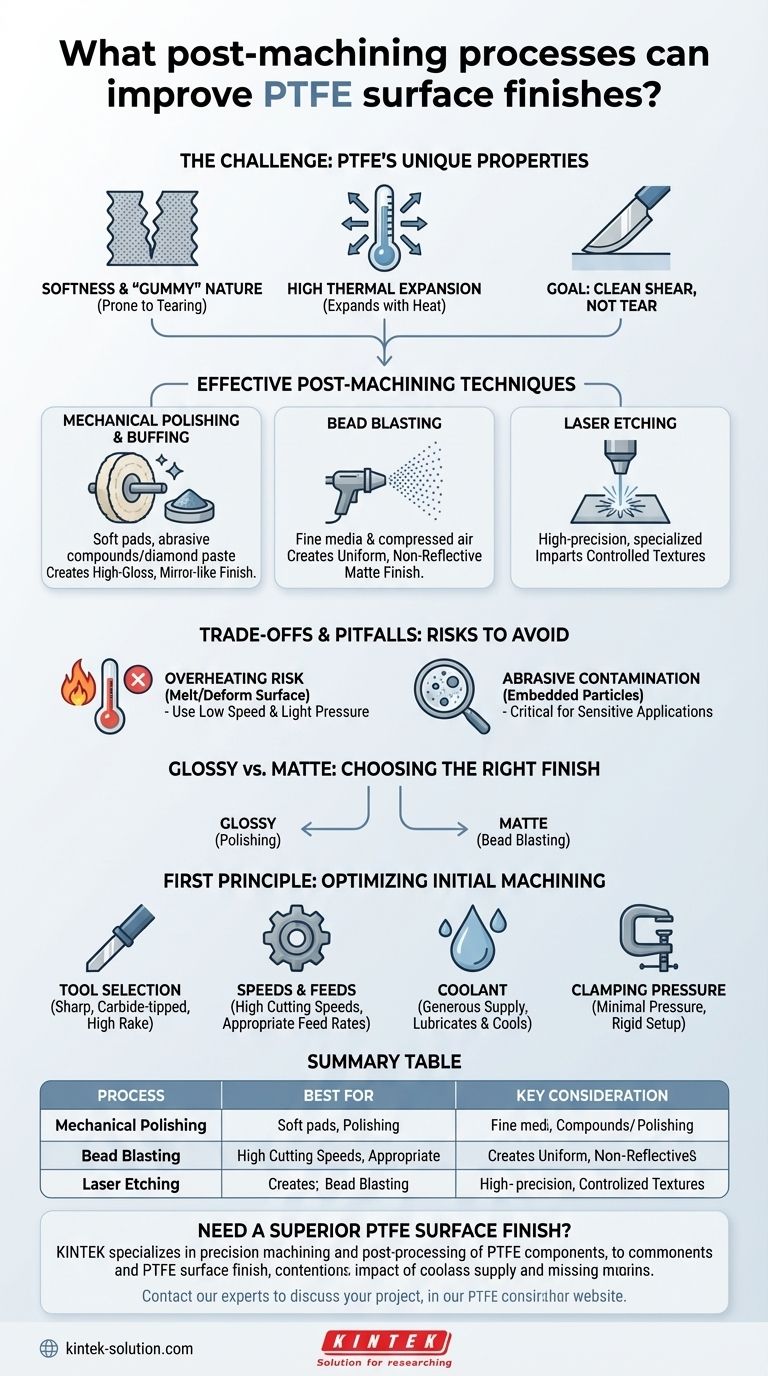

Warum die Oberflächenveredelung von PTFE eine einzigartige Herausforderung darstellt

Das Verständnis der Materialeigenschaften ist der erste Schritt zur Erzielung einer hochwertigen Oberfläche. PTFE verhält sich bei der Bearbeitung nicht wie Metall oder sogar härtere Kunststoffe.

Die Weichheit und „gummiartige“ Natur von PTFE

PTFE ist ein außergewöhnlich weiches Material. Anstatt beim Schneiden einen sauberen Span zu erzeugen, neigt es dazu, zu reißen, zu schmieren oder Grate zu bilden. Dies ist der Hauptgrund, warum es schwierig ist, direkt von der Maschine eine glatte, fehlerfreie Oberfläche zu erhalten.

Hohe Wärmeausdehnung

Das Material weist einen hohen Wärmeausdehnungskoeffizienten und eine geringe Wärmeleitfähigkeit auf. Die Reibung durch Schneidwerkzeuge erzeugt Wärme, die nicht schnell abgeführt werden kann, wodurch sich das Material während der Bearbeitung ausdehnt und beim Abkühlen zusammenzieht, was die Maßhaltigkeit und Oberflächenqualität beeinträchtigen kann.

Das Ziel: Eine saubere Scherung, kein rauer Riss

Die effektive Bearbeitung und Veredelung von PTFE zielt darauf ab, das Material sauber zu scheren. Dies erfordert extrem scharfe Werkzeuge und sorgfältig kontrollierte Parameter, um das Material zu durchschneiden, anstatt es zu drücken und zu verformen.

Effektive Nachbearbeitungstechniken

Sobald die anfängliche Bearbeitung abgeschlossen ist, können verschiedene Methoden zur Verfeinerung der Oberfläche eingesetzt werden.

Mechanisches Polieren & Schleifen

Dies ist die gängigste Methode zur Erzeugung einer glatten, oft glänzenden Oberfläche. Sie beinhaltet die Verwendung von weichen Filzpolstern oder Polierscheiben in Kombination mit einem Poliermittel.

Ultrafeine Schleifmittel oder Diamantpaste sind äußerst wirksam, um die Oberfläche auf ein hohes Niveau zu verfeinern.

Strahlen mit Perlen (Bead Blasting)

Dieser Prozess verwendet feine Medien, wie Glasperlen, die durch Druckluft auf die Oberfläche geschleudert werden. Er erzeugt keine glänzende Oberfläche.

Stattdessen erzeugt das Strahlen mit Perlen eine gleichmäßige, nicht reflektierende matte Textur. Dies ist ideal für Anwendungen, bei denen Konsistenz wichtiger ist als Glanz, und zum Entfernen kleiner Bearbeitungsspuren auf dem gesamten Teil.

Laserätzen

Obwohl weniger verbreitet zum allgemeinen Glätten, kann das Laserätzen verwendet werden, um eine spezifische, kontrollierte Textur auf die Oberfläche eines PTFE-Teils aufzubringen. Dies ist eine hochpräzise Methode, die typischerweise für spezielle Anwendungen reserviert ist.

Verständnis der Kompromisse und Fallstricke

Die Nachbearbeitung von PTFE ist nicht ohne Risiken. Ein falscher Ansatz kann das Teil leicht beschädigen.

Das kritische Risiko der Überhitzung

Dies ist der wichtigste Faktor, den es zu kontrollieren gilt. Die Reibung durch aggressives Polieren kann schnell genug Wärme erzeugen, um die PTFE-Oberfläche zu schmelzen oder zu verformen. Dies beschädigt das Teil und seine Materialeigenschaften dauerhaft.

Verwenden Sie bei allen mechanischen Polierprozessen immer niedrige Geschwindigkeiten und leichten Druck.

Kontamination durch Schleifmittel

Da PTFE so weich ist, können Partikel aus Schleifmitteln oder Polierpads in die Oberfläche eingebettet werden. Dies kann ein großes Problem für Komponenten sein, die in der Medizin-, Halbleiter- oder Lebensmittelindustrie eingesetzt werden, wo Reinheit entscheidend ist.

Glänzende vs. matte Oberflächen

Es ist wichtig, die Technik an das gewünschte Ergebnis anzupassen. Polieren erzeugt eine glänzende Oberfläche, indem die Oberfläche auf mikroskopischer Ebene geglättet wird. Das Strahlen mit Perlen erzeugt eine matte Oberfläche durch die Schaffung eines gleichmäßigen Musters mikroskopischer Vertiefungen. Wählen Sie die Methode, die den Anforderungen Ihrer Komponente entspricht.

Grundprinzip: Optimierung der anfänglichen Bearbeitung

Der beste Weg, um eine hervorragende Oberflächengüte zu gewährleisten, besteht darin, diese während des primären Bearbeitungsvorgangs zu erzeugen. Dies minimiert die Notwendigkeit aggressiver und riskanter Nachbearbeitung.

Werkzeugauswahl ist entscheidend

Verwenden Sie nur extrem scharfe, hartmetallbestückte Werkzeuge mit einem hohen Spanwinkel und signifikanter Freifläche. Ein stumpfes oder falsch geschliffenes Werkzeug reißt das Material auf und garantiert eine schlechte Oberfläche.

Abwägung von Geschwindigkeiten und Vorschüben

Das Ziel ist es, das Material sauber zu schneiden, ohne überschüssige Wärme zu erzeugen. Dies erfordert typischerweise hohe Schnittgeschwindigkeiten (200–500 Oberflächenfuß pro Minute) und geeignete Vorschubraten (0,002–0,010 Zoll pro Umdrehung), um sicherzustellen, dass sich das Werkzeug ständig in frisches Material bewegt.

Die Rolle des Kühlmittels

Die großzügige Verwendung von Kühlmittel ist nicht verhandelbar. Es erfüllt zwei Zwecke: Es schmiert die Schneidkante, um zu verhindern, dass Material am Werkzeug kleben bleibt, und es transportiert Wärme ab, um thermische Ausdehnung und Schmelzen zu verhindern.

Spannungsdruck und Stabilität

Wenden Sie minimalen Klemmdruck an, um das Werkstück zu halten. Übermäßiger Druck verformt das weiche PTFE leicht und führt zu Maßungenauigkeiten. Stellen Sie sicher, dass die Einrichtung starr ist, um Vibrationen zu vermeiden, die zu einer schlechten Oberflächengüte beitragen.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Endziel bestimmt die beste Veredelungsstrategie.

- Wenn Ihr Hauptaugenmerk auf einer hochglänzenden, spiegelähnlichen Oberfläche liegt: Mechanisches Polieren mit Diamantpaste ist Ihre beste Methode, aber Sie müssen die Hitze akribisch mit niedrigen Geschwindigkeiten und leichtem Druck kontrollieren.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen, nicht reflektierenden matten Oberfläche liegt: Das Strahlen mit Perlen ist der effektivste und reproduzierbarste Prozess.

- Wenn Ihr Hauptaugenmerk darauf liegt, Oberflächenfehler von vornherein zu vermeiden: Priorisieren Sie die Optimierung Ihrer Bearbeitungsparameter mit scharfen Werkzeugen und effektiver Kühlung, da dies die Notwendigkeit jeglicher Nachbearbeitung drastisch reduziert.

Indem Sie die Bearbeitung und Veredelung von PTFE als einen einzigen, zusammenhängenden Prozess betrachten, erhalten Sie die volle Kontrolle über die endgültige Qualität und Leistung Ihrer Komponente.

Zusammenfassungstabelle:

| Nachbearbeitungsprozess | Am besten geeignet für | Wichtige Überlegung |

|---|---|---|

| Mechanisches Polieren & Schleifen | Hochglänzende, spiegelähnliche Oberflächen | Risiko der Überhitzung; niedrige Geschwindigkeit/leichter Druck verwenden |

| Strahlen mit Perlen | Gleichmäßige, nicht reflektierende matte Oberflächen | Ideal für Konsistenz und Entfernung kleinerer Spuren |

| Laserätzen | Aufbringen spezifischer, kontrollierter Texturen | Hochpräzise; für spezielle Anwendungen |

Benötigen Sie eine überlegene PTFE-Oberflächengüte für Ihre Anwendung?

Die Erzielung eines makellosen Finishs auf PTFE-Komponenten ist für die Leistung in anspruchsvollen Branchen wie Halbleiter, Medizin und Laborgeräte von entscheidender Bedeutung. KINTEK ist spezialisiert auf die Präzisionsbearbeitung und Nachbearbeitung von PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen und kundenspezifischen Laborgeräten. Wir verstehen die einzigartigen Herausforderungen bei der Arbeit mit PTFE und setzen optimierte Techniken ein, um genau die Oberflächenqualität zu liefern, die Ihre Anwendung erfordert, von Prototypen bis hin zu Großserienaufträgen.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und herauszufinden, wie wir die Qualität und Leistung Ihrer PTFE-Teile verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit