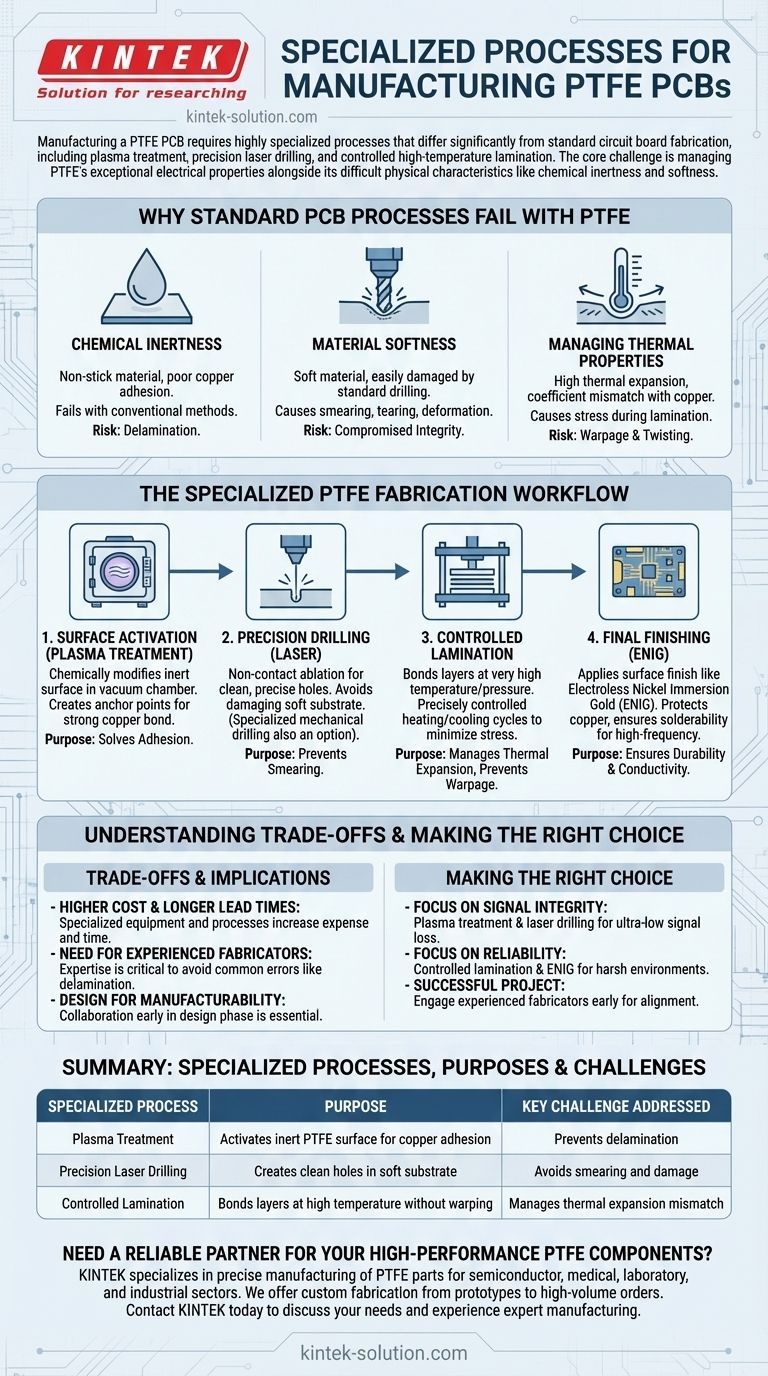

Die Herstellung einer PTFE-Leiterplatte erfordert hochspezialisierte Prozesse, die sich erheblich von der Standard-Leiterplattenfertigung unterscheiden. Zu diesen Schritten gehören die Plasmabehandlung zur Aktivierung der inerten Oberfläche des Materials für die Kupferhaftung, das Präzisionslaserbohren, um eine Beschädigung des weichen Substrats zu vermeiden, und die sorgfältig kontrollierte Hochtemperatur-Laminierung, um die Schichten ohne Verformung zu verbinden.

Die Kernherausforderung bei der Arbeit mit PTFE ist die Kombination aus außergewöhnlichen elektrischen Eigenschaften und schwierigen physikalischen Merkmalen. Während seine niedrige Dielektrizitätskonstante ideal für Hochfrequenzsignale ist, erfordern seine chemische Inertheit und Weichheit eine komplette Neukonzeption der Standard-Fertigungstechniken, um die Zuverlässigkeit zu gewährleisten.

Warum Standard-Leiterplattenprozesse bei PTFE versagen

Bevor der spezialisierte Arbeitsablauf detailliert beschrieben wird, ist es wichtig zu verstehen, warum herkömmliche Methoden, die für Materialien wie FR-4 verwendet werden, für Polytetrafluorethylen (PTFE) unzureichend sind. Die inhärenten Eigenschaften des Materials stellen in jeder Phase einzigartige Hindernisse dar.

Die Herausforderung der chemischen Inertheit

PTFE ist konstruktionsbedingt ein Antihaftmaterial. Diese Inertheit macht es nahezu unmöglich, dass Kupferfolie mit herkömmlichen Haftverfahren eine starke, zuverlässige Verbindung mit dem Substrat eingeht.

Ohne eine ordnungsgemäße Oberflächenbehandlung lösen sich die Kupferschichten ab, ein katastrophales Versagen, das als Delamination bekannt ist.

Das Problem der Materialweichheit

PTFE ist ein weiches Material, was ein erhebliches Problem für die mechanische Fertigung darstellt. Standardbohrungen können leicht zu Verschmieren, Reißen oder Verformungen um das Loch herum führen.

Diese Beschädigung beeinträchtigt die Integrität von Durchkontaktierungen, die für die Verbindung verschiedener Schichten der Schaltung von entscheidender Bedeutung sind. Es muss auch ein minimaler Klemmdruck angewendet werden, um eine Verformung der gesamten Platine zu vermeiden.

Management der thermischen Eigenschaften

Obwohl PTFE bei hohen Temperaturen stabil ist, weist es einen höheren Wärmeausdehnungskoeffizienten auf als Kupfer. Während des Hochtemperatur-Laminierungsprozesses kann dieser Unterschied erhebliche Spannungen verursachen.

Unkontrollierte Heiz- und Abkühlzyklen führen dazu, dass sich die Platine verzieht oder verdreht, wodurch ihre Dimensionsstabilität zerstört wird und die Schaltung unbrauchbar wird.

Der spezialisierte PTFE-Fertigungsarbeitsablauf

Um diese Herausforderungen zu meistern, setzen Hersteller eine Reihe hochkontrollierter und spezialisierter Prozesse ein. Jeder Schritt ist speziell auf die einzigartigen Eigenschaften von PTFE zugeschnitten.

Schritt 1: Oberflächenaktivierung durch Plasmabehandlung

Um das Haftungsproblem zu lösen, muss die PTFE-Oberfläche chemisch modifiziert werden. Dies geschieht am häufigsten mittels Plasmabehandlung.

Die Platine wird in eine Vakuumkammer gebracht, in der Gas in einen Plasmazustand angeregt wird. Dieses Plasma ätzt die PTFE-Oberfläche mikroskopisch und erzeugt Ankerpunkte, die es dem Kupfer ermöglichen, eine starke mechanische Verbindung einzugehen.

Schritt 2: Präzisionsbohren und -bearbeitung

Um saubere, präzise Löcher zu erzeugen, ohne das weiche Material zu beschädigen, greifen Fertiger auf fortschrittliche Techniken zurück. Laserbohren ist oft die bevorzugte Methode, da es sich um ein berührungsloses Verfahren handelt, das Material sauber abträgt.

Wenn mechanisch gebohrt wird, sind spezielle Mikrobahner, langsamere Schnittgeschwindigkeiten und höhere Vorschubgeschwindigkeiten erforderlich, um die Wärmeentwicklung zu minimieren und ein Verschmieren des Materials zu verhindern.

Schritt 3: Kontrollierte Hochtemperatur-Laminierung

Das Verkleben mehrerer Schichten von PTFE und Kupfer erfordert einen Laminierungsprozess, der bei sehr hohen Temperaturen und Drücken stattfindet.

Dies geschieht in speziellen Pressen mit präzise gesteuerten Heiz- und Abkühlzyklen. Das Ziel ist es, den Materialien eine sichere Verbindung zu ermöglichen und gleichzeitig die durch die Wärmeausdehnung verursachten inneren Spannungen zu minimieren, wodurch Verzug verhindert wird.

Schritt 4: Endbearbeitung

Sobald die Kernfertigung abgeschlossen ist, wird eine Oberflächenveredelung aufgetragen, um das freiliegende Kupfer zu schützen und die Lötbarkeit zu gewährleisten.

ENIG (Chemisch vernickelt, chemisch vergoldet) ist eine sehr verbreitete Wahl für PTFE-Leiterplatten. Es bietet eine flache, langlebige und hochleitfähige Oberfläche, die sich gut für Hochfrequenzanwendungen und anspruchsvolle Umgebungen eignet.

Die Abwägungen verstehen

Die Entscheidung für ein PTFE-Substrat hat erhebliche Auswirkungen auf jedes Projekt. Das Verständnis dieser Abwägungen ist entscheidend für eine fundierte Entscheidung.

Höhere Kosten und längere Vorlaufzeiten

Die für die PTFE-Fertigung erforderliche Spezialausrüstung, die kontrollierten Prozesse und die fachkundige Handhabung machen sie erheblich teurer als die Arbeit mit Standardmaterialien wie FR-4. Die Komplexität führt auch zu längeren Fertigungsdurchlaufzeiten.

Die Notwendigkeit erfahrener Fertiger

Nicht alle Leiterplattenhersteller verfügen über die Ausrüstung oder das Fachwissen, um PTFE korrekt zu verarbeiten. Das Risiko von Fertigungsfehlern wie Delamination, schlechter Lochqualität oder Verzug ist bei einem unerfahrenen Anbieter hoch. Die Auswahl des Partners ist ein entscheidender Erfolgsfaktor.

Design for Manufacturability ist entscheidend

Designer können FR-4 nicht einfach in einem Layout durch PTFE ersetzen. Sie müssen die Materialeigenschaften wie Dimensionsstabilität und Weichheit berücksichtigen. Die frühzeitige Zusammenarbeit mit dem Fertiger in der Designphase ist unerlässlich, um kostspielige Fehler zu vermeiden.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für den Einsatz von PTFE sollte von strengen Leistungsanforderungen bestimmt werden. Der spezialisierte Herstellungsprozess ist ein Mittel zum Zweck – die Freisetzung der überlegenen elektrischen Fähigkeiten des Materials.

- Wenn Ihr Hauptaugenmerk auf der Signalintegrität in HF-/Mikrowellenschaltungen liegt: Die Investition in Plasmabehandlung und Laserbohren ist unerlässlich, um den extrem niedrigen Signalverlust zu erreichen, den PTFE verspricht.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit in rauen Umgebungen liegt: Kontrollierte Laminierung und eine hochwertige Oberflächenveredelung wie ENIG sind entscheidend, um Delamination zu verhindern und die Langzeitleistung unter thermischer Belastung oder chemischer Einwirkung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einem erfolgreichen Projektergebnis liegt: Sie müssen frühzeitig mit einem erfahrenen PTFE-Fertiger zusammenarbeiten, um Ihr Design an dessen spezifische Fertigungsmöglichkeiten und Einschränkungen anzupassen.

Letztendlich geht es bei der Beherrschung der PTFE-Fertigung darum, ein schwieriges Material in einen Hochleistungs-Elektronikwert umzuwandeln.

Zusammenfassungstabelle:

| Spezialisierter Prozess | Zweck | Behobene Schlüsselherausforderung |

|---|---|---|

| Plasmabehandlung | Aktiviert die inerte PTFE-Oberfläche für die Kupferhaftung | Verhindert Delamination |

| Präzisionslaserbohren | Erzeugt saubere Löcher im weichen Substrat | Vermeidet Verschmieren und Beschädigung |

| Kontrollierte Laminierung | Verbindet Schichten bei hoher Temperatur ohne Verzug | Managt die Fehlanpassung der Wärmeausdehnung |

Benötigen Sie einen zuverlässigen Partner für Ihre Hochleistungs-PTFE-Komponenten?

KINTEK ist spezialisiert auf die präzise Herstellung von PTFE-Teilen – von Dichtungen und Auskleidungen bis hin zu komplexen Laborgeräten und kundenspezifischen Komponenten. Unsere Expertise im Umgang mit anspruchsvollen Materialien wie PTFE stellt sicher, dass Ihre Projekte für den Halbleiter-, Medizin-, Labor- und Industriesektor von überlegener Zuverlässigkeit und Leistung profitieren.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen und legen dabei Wert auf die Präzision und Sorgfalt, die Ihre Anwendung erfordert.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an PTFE-Komponenten zu besprechen und den Unterschied zu erleben, den eine fachkundige Fertigung macht.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

Andere fragen auch

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen