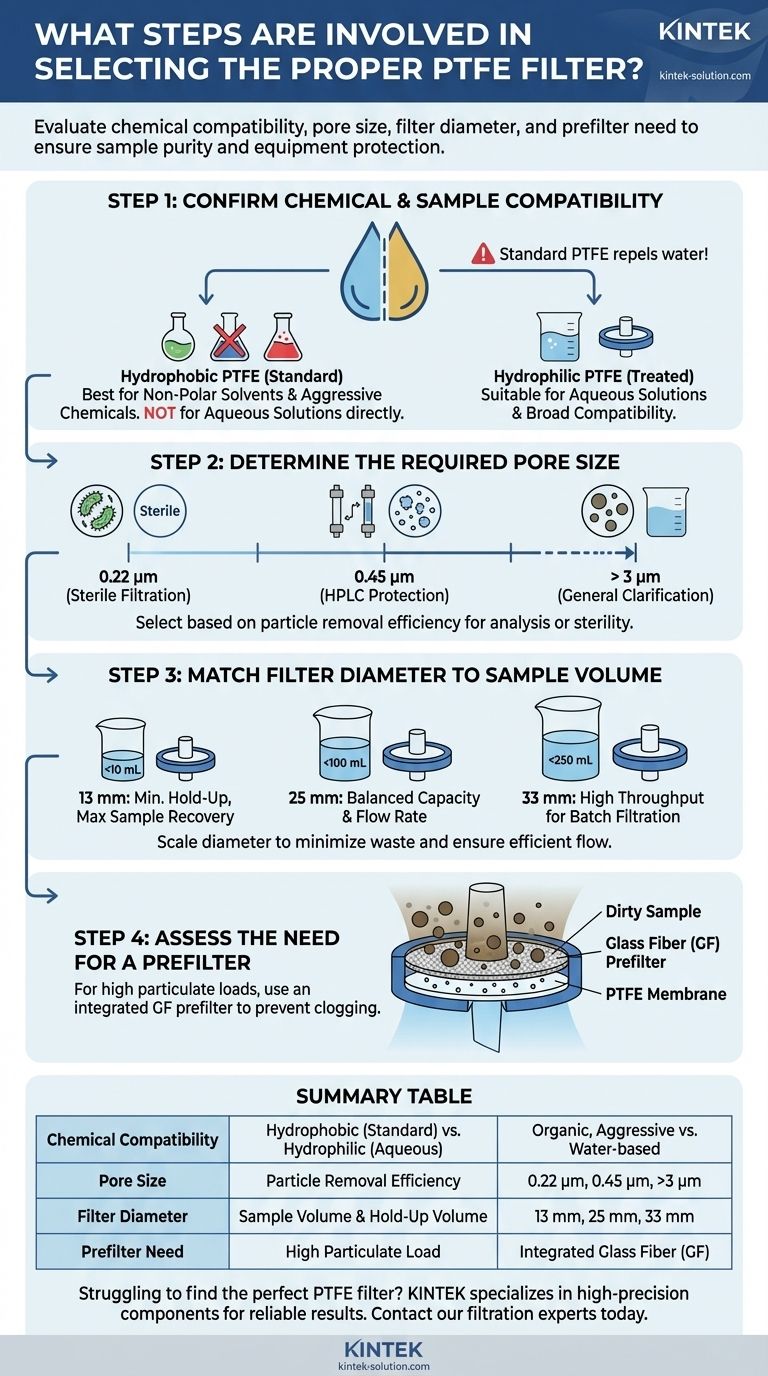

Um den richtigen PTFE-Filter auszuwählen, müssen Sie vier kritische Faktoren bewerten: die chemische Kompatibilität Ihrer Probe mit der hydrophoben PTFE-Membran, die erforderliche Porengröße für Ihre Anwendung (z. B. Klärung vs. Sterilisation), den geeigneten Filterdurchmesser für Ihr Probenvolumen und ob die Partikelbelastung der Probe einen Vorfilter erforderlich macht.

Die Kernaufgabe besteht nicht nur darin, eine Flüssigkeit zu filtern, sondern eine Probe mit maximaler Reinheit und minimalem Verlust für die Analyse oder Verwendung vorzubereiten. Eine erfolgreiche Auswahl gleicht chemische Beständigkeit, Partikelentfernungseffizienz und Probenvolumen aus, um sicherzustellen, dass Ihre nachgeschalteten Ergebnisse zuverlässig sind und Ihre Ausrüstung geschützt wird.

Die Kerneigenschaften von PTFE verstehen

Polytetrafluorethylen (PTFE) ist ein bevorzugtes Membranmaterial für eine bestimmte Reihe anspruchsvoller Anwendungen. Das Verständnis seiner grundlegenden Natur ist der erste Schritt zu einer fundierten Wahl.

Das bestimmende Merkmal: Hydrophobie

PTFE ist ein inhärent hydrophobes (wasserabweisendes) Material. Dies macht es ideal für die Filtration von unpolaren, organischen Lösungsmitteln und aggressiven Chemikalien, die andere Membranen zersetzen würden.

Außergewöhnliche chemische Beständigkeit

Dieses Material weist eine breite Beständigkeit gegenüber nahezu allen Säuren, Basen und aggressiven Lösungsmitteln auf. Es ist die Standardwahl für chemisch harsche Filtrationsaufgaben, bei denen andere Materialien versagen würden.

Der 4-Schritte-Auswahlrahmen

Folgen Sie diesem logischen Prozess, um sicherzustellen, dass Sie den richtigen Filter für Ihre spezifische Aufgabe auswählen und so verstopfte Filter, Probenkontamination oder Schäden an der Ausrüstung vermeiden.

Schritt 1: Bestätigen Sie die chemische und Probenkompatibilität

Obwohl PTFE eine ausgezeichnete chemische Beständigkeit aufweist, ist seine hydrophobe Natur ein kritischer Aspekt.

Standard-PTFE ist nicht für die direkte Filtration wässriger Lösungen geeignet. Wasser dringt ohne extrem hohen Druck nicht durch die Membran. Für wässrige Proben müssen Sie entweder die Membran mit einem Lösungsmittel wie Methanol oder Isopropanol vorbefeuchten oder, was zuverlässiger ist, einen speziell behandelten hydrophilen PTFE-Filter verwenden.

Schritt 2: Bestimmen Sie die erforderliche Porengröße

Die Porengröße des Filters bestimmt die Größe der Partikel, die er entfernt. Dies ist die wichtigste technische Spezifikation zur Erreichung Ihres Ziels.

Eine größere Porengröße (z. B. >3 µm) wird zur allgemeinen Klärung und Entfernung großer Partikel verwendet.

Eine kleinere Porengröße (z. B. <3 µm) wird zur Feinklärung und Analyse verwendet. Die gängigsten Größen sind 0,45 µm zur allgemeinen Partikelentfernung zum Schutz von Instrumenten wie HPLC-Säulen und 0,22 µm zur Sterilfiltration.

Schritt 3: Passen Sie den Filterdurchmesser an das Probenvolumen an

Der Durchmesser des Filters muss an die Menge der verarbeiteten Flüssigkeit angepasst werden, um Verluste zu minimieren und einen effizienten Durchfluss zu gewährleisten.

- Für kleine Volumina (<10 mL): Ein Filter mit einem Durchmesser von 13 mm ist typisch, um Probenverluste (Restvolumen) zu minimieren.

- Für mittlere Volumina (<100 mL): Ein Filter mit einem Durchmesser von 25 mm bietet eine gute Balance zwischen Kapazität und Durchflussrate.

- Für größere Volumina (<250 mL): Ein Filter mit 30 mm oder 33 mm bietet einen höheren Durchsatz für die Batch-Filtration.

Schritt 4: Beurteilen Sie die Notwendigkeit eines Vorfilters

Wenn Ihre Probe eine hohe Konzentration an Partikeln enthält, können die feinen Poren einer Standard-PTFE-Membran schnell verstopfen.

In diesen Fällen wählen Sie einen Spritzenfilter, der einen integrierten Vorfilter enthält, der oft aus Glasfaser (GF) besteht. Die GF-Schicht wirkt als grober Filter, fängt größere Partikel ab und ermöglicht es der PTFE-Membran, die feineren effizient zu entfernen, wodurch die Kapazität des Filters dramatisch erhöht wird.

Die Kompromisse verstehen

Die Auswahl eines Filters ist ein Prozess des Abwägens konkurrierender Faktoren. Das Bewusstsein für die potenziellen Nachteile ist entscheidend, um häufige Fehler zu vermeiden.

Das Risiko des Scheiterns bei wässrigen Proben

Der häufigste Fehler ist der Versuch, eine wasserbasierte Probe mit einem Standard-PTFE-Filter zu filtern. Dies funktioniert nicht und kann zu Frustration, Probenverlust und möglicherweise zum Platzen der Spritze durch übermäßigen Druck führen. Bestätigen Sie immer Ihren Probentyp.

Restvolumen und Analytverlust

Jeder Filter behält nach der Filtration eine kleine Menge Flüssigkeit zurück, das sogenannte Restvolumen (Hold-up Volume). Die Verwendung eines zu großen Filters für eine kleine, wertvolle Probe kann zu erheblichen Analytverlusten führen. Wählen Sie immer den kleinstmöglichen Durchmesser, der für Ihr Volumen geeignet ist.

Extrahierbare Stoffe und Hintergrundrauschen

Obwohl PTFE ein sehr „sauberes“ Polymer ist, können minderwertige Filter Rückstände aus der Herstellung enthalten, die als extrahierbare Stoffe bezeichnet werden. Für empfindliche Analysen wie HPLC oder Massenspektrometrie sollten Sie immer Filter wählen, die als arm an extrahierbaren Stoffen zertifiziert sind, um Ihre Probe nicht zu kontaminieren und Hintergrundrauschen in Ihren Ergebnissen zu erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Verwenden Sie diese Richtlinien, um einen Filter direkt auf Ihr primäres Ziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf der Aufbereitung organischer Lösungsmittel für HPLC liegt: Verwenden Sie einen Standard-PTFE-Filter mit 0,45 µm und wählen Sie den Durchmesser basierend auf Ihrem Probenvolumen.

- Wenn Ihr Hauptaugenmerk auf der Sterilisation aggressiver Chemikalien oder Lösungsmittel liegt: Verwenden Sie einen Standard-PTFE-Filter mit 0,22 µm.

- Wenn Ihr Hauptaugenmerk auf der Filtration eines „schmutzigen“ Lösungsmittels mit hohem Partikelgehalt liegt: Verwenden Sie einen PTFE-Filter mit integriertem Glasfaser (GF) Vorfilter.

- Wenn Ihr Hauptaugenmerk auf der Filtration einer wässrigen Lösung mit breiter chemischer Kompatibilität liegt: Sie müssen einen hydrophilen PTFE-Filter verwenden.

Die Auswahl des richtigen Filters ist der erste und wichtigste Schritt zu sauberen, zuverlässigen und reproduzierbaren Ergebnissen im Labor.

Zusammenfassungstabelle:

| Auswahlfaktor | Wichtige Überlegung | Häufige Optionen |

|---|---|---|

| Chemische Kompatibilität | Hydrophob (Standard) vs. Hydrophil (wässrig) | Organische Lösungsmittel, aggressive Chemikalien, wässrige Lösungen |

| Porengröße | Effizienz der Partikelentfernung | 0,22 µm (steril), 0,45 µm (HPLC), >3 µm (Klärung) |

| Filterdurchmesser | Probenvolumen und Restvolumen | 13 mm (<10 mL), 25 mm (<100 mL), 33 mm (<250 mL) |

| Notwendigkeit eines Vorfilters | Hohe Partikelbelastung | Integrierter Glasfaser (GF) Vorfilter |

Sie haben Schwierigkeiten, den perfekten PTFE-Filter für Ihre anspruchsvolle Anwendung zu finden?

Bei KINTEK sind wir spezialisiert auf die Herstellung von hochpräzisen PTFE-Komponenten, einschließlich Dichtungen, Auskleidungen und Laborgeräten, für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Unsere Expertise stellt sicher, dass Sie einen Filter erhalten, der maximale Reinheit liefert, Ihre empfindliche Ausrüstung schützt und zuverlässige, reproduzierbare Ergebnisse liefert – sei es für einen Standardprototypen oder eine kundenspezifische Großbestellung.

Kontaktieren Sie noch heute unsere Filtrationsexperten für eine Beratung, die auf Ihre spezifischen Herausforderungen in Bezug auf Chemie, Volumen und Partikel zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Anpassbare PTFE-Dichtungsfilterhalter für vielseitige Anwendungen

- Kundenspezifische PTFE-Flaschen für verschiedene industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Andere fragen auch

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Warum wird die CNC-Bearbeitung für Teflonteile gegenüber anderen Methoden bevorzugt? Präzision und komplexe Designs freischalten

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen