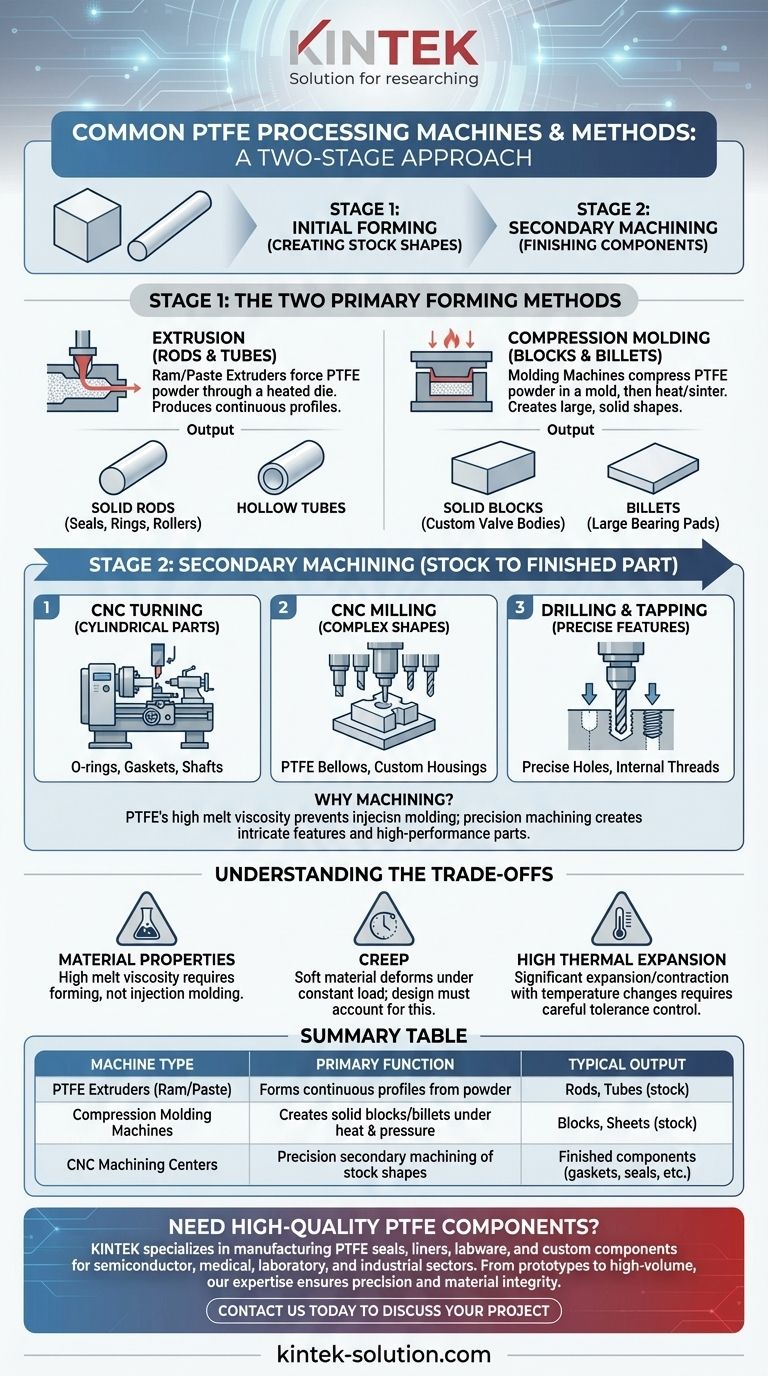

Die gängigsten PTFE-Verarbeitungsmaschinen sind Extruder, insbesondere Stangen- und Rohrschieber, sowie Formpressmaschinen. Diese Geräte sind darauf ausgelegt, die einzigartigen Eigenschaften des rohen PTFE-Materials zu verarbeiten und es in standardisierte Rohformen zu bringen, die dann weiter verfeinert werden können.

Das Kernprinzip der PTFE-Verarbeitung ist oft ein zweistufiger Ansatz: Zuerst werden Extruder oder Formpressmaschinen verwendet, um eine feste, stabile „Roh“-Form wie eine Stange oder einen Block herzustellen, und zweitens werden Präzisions-CNC-Maschinen verwendet, um das endgültige, komplexe Bauteil aus diesem Rohmaterial herzustellen.

Die beiden primären Formgebungsverfahren

Um die PTFE-Verarbeitung zu verstehen, ist es wichtig, zwischen der anfänglichen Formgebung des Materials und der endgültigen Bearbeitung des Teils zu unterscheiden. Die anfängliche Formgebung wird von Spezialmaschinen übernommen, die Massenformen erzeugen.

Extrusion (Herstellung von Stangen und Rohren)

PTFE-Extruder, oft als Kolben- oder Pastenextruder bezeichnet, werden verwendet, um kontinuierliche, gleichmäßige Profile zu erzeugen. Bei diesem Verfahren wird PTFE-Pulverharz durch eine beheizte Matrize gepresst, um eine bestimmte Form zu bilden.

Die beiden Haupttypen sind Stangenextruder (für massive Zylinder) und Rohrextruder (für hohle Zylinder). Diese Maschinen stellen das Rohmaterial her, das zur Herstellung von Teilen wie Dichtungen, Ringen und Walzen verwendet wird.

Formpressen (Herstellung von Blöcken und Rohlingen)

Formpressmaschinen werden verwendet, um große, massive Blöcke oder „Rohlinge“ aus PTFE herzustellen. Bei diesem Verfahren wird PTFE-Pulver in eine Form gegeben, unter enormem Druck komprimiert und dann in einem als Sintern bezeichneten Prozess erhitzt.

Dieses Verfahren eignet sich ideal für die Herstellung großer, dicker Platten oder Blöcke, die später zu komplexen, nicht-zylindrischen Bauteilen wie einem großen Lagerpolster oder einem kundenspezifischen Ventilgehäuse bearbeitet werden.

Von der Rohform zum fertigen Teil: Sekundärbearbeitung

Die durch Extrusion und Formpressen hergestellten Teile sind selten das Endprodukt. Sie gelten als „Rohmaterial“, das eine hochpräzise sekundäre Bearbeitung erfordert, um die endgültige gewünschte Geometrie und Toleranzen zu erreichen.

Warum eine sekundäre Bearbeitung notwendig ist

Die einzigartigen Eigenschaften von PTFE verhindern, dass es wie viele gängige Kunststoffe im Spritzgussverfahren hergestellt werden kann. Die anfänglichen Formgebungsverfahren liefern ein stabiles, massives Stück Material, aber nur die Präzisionsbearbeitung kann die komplizierten Merkmale erzeugen, die für Hochleistungsanwendungen erforderlich sind.

Gängige Bearbeitungstechniken

Sobald eine Stange, ein Rohr oder ein Block geformt ist, wird es typischerweise mit computergesteuerten Geräten geformt.

- CNC-Drehen: Dies wird zur Herstellung von zylindrischen Teilen wie O-Ringen, Dichtungen und Wellen verwendet. Das PTFE-Rohmaterial wird gedreht, während ein Schneidwerkzeug es formt.

- CNC-Fräsen: Dies wird für komplexere Formen mit komplizierten Mustern, Schlitzen oder Hohlräumen verwendet. Es ist die Methode, die zur Herstellung von Bauteilen wie PTFE-Bälgen oder kundenspezifischen Gehäusen verwendet wird.

- Bohren und Gewindeschneiden: Diese Prozesse werden verwendet, um präzise Löcher und Innengewinde in einem PTFE-Bauteil zu erzeugen.

Verständnis der Kompromisse

Obwohl der mehrstufige Prozess zur Herstellung von PTFE-Teilen sehr effektiv ist, gibt es spezifische Überlegungen, die für Ingenieure und Konstrukteure wichtig sind.

Materialeigenschaften bestimmen den Prozess

PTFE hat eine extrem hohe Schmelzviskosität, was bedeutet, dass es sich beim Erhitzen nicht wie eine Flüssigkeit verhält. Diese Eigenschaft macht es für gängige, schnelle Methoden wie das Spritzgießen ungeeignet. Die Abhängigkeit von Extrusion und Formpressen ist eine direkte Folge dieser Materialbeschränkung.

Die Herausforderung des „Kriechens“

PTFE ist ein relativ weiches Material, das sich unter konstanter Last mit der Zeit langsam verformen kann, ein Phänomen, das als Kriechen (Creep) bekannt ist. Das Teiledesign und die Bearbeitungsprozesse müssen dies berücksichtigen, um eine langfristige Dimensionsstabilität zu gewährleisten, insbesondere bei Hochdruckdichtungsanwendungen.

Hohe Wärmeausdehnung

PTFE dehnt sich bei Temperaturänderungen stärker aus und zieht sich zusammen als die meisten Metalle. Dies erfordert eine sorgfältige Kontrolle der Toleranzen während der Bearbeitung, um sicherzustellen, dass das Endteil über den vorgesehenen Betriebstemperaturbereich passt und korrekt funktioniert.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Verarbeitungsweg hängt vollständig von der Geometrie und den Anforderungen des Endbauteils ab, das Sie herstellen müssen.

- Wenn Ihr Hauptaugenmerk auf langen, kontinuierlichen Teilen wie Stangen oder Schläuchen liegt: Der Prozess beginnt mit der Extrusion zur Herstellung der anfänglichen Rohform.

- Wenn Ihr Hauptaugenmerk auf großen Blöcken oder speziell geformten Rohlingen liegt: Der Prozess muss mit dem Formpressen beginnen, um das Massenmaterial zu formen.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Fertigteilen wie Dichtungen oder Siegeln liegt: Der abschließende, kritische Schritt ist immer die CNC-Bearbeitung aus einer vorgeformten Rohform.

Letztendlich stellt die Auswahl der richtigen Kombination aus Formgebung und Bearbeitung sicher, dass Ihre PTFE-Komponenten die genauen Anforderungen ihrer Anwendung erfüllen.

Zusammenfassungstabelle:

| Maschinentyp | Hauptfunktion | Typisches Ergebnis |

|---|---|---|

| PTFE-Extruder (Kolben-/Pasten-) | Formt kontinuierliche Profile aus Pulver | Stangen, Rohre (Rohmaterial für Dichtungen, Ringe) |

| Formpressmaschinen | Erzeugt massive Blöcke/Rohlinge unter Hitze und Druck | Blöcke, Platten (Rohmaterial für komplexe Teile) |

| CNC-Bearbeitungszentren | Präzisions-Sekundärbearbeitung von Rohformen | Fertigteile (Dichtungen, Siegel, kundenspezifische Teile) |

Benötigen Sie hochwertige, präzisionsgefertigte PTFE-Komponenten?

Bei KINTEK sind wir auf die Herstellung von PTFE-Dichtungen, Auskleidungen, Laborgeräten und anderen kundenspezifischen Komponenten für die Halbleiter-, Medizin-, Labor- und Industriebranchen spezialisiert. Unsere Expertise umfasst den gesamten Prozess – von der Auswahl der richtigen Formgebungsmethode bis zur endgültigen Präzisions-CNC-Bearbeitung –, um sicherzustellen, dass Ihre Teile exakte Spezifikationen erfüllen und zuverlässig funktionieren.

Wir bieten kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen und legen Wert auf Präzision und Materialintegrität, um Herausforderungen wie PTFE-Kriechen und Wärmeausdehnung zu bewältigen.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und ein Angebot einzuholen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Maßgeschneiderte PTFE-Messkolben für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit