Der grundlegende Grund, warum PTFE-Lager und -Komponenten in der chemischen Verarbeitung bevorzugt werden, ist ihre nahezu vollständige chemische Inertheit. Diese Eigenschaft stellt sicher, dass sie bei Kontakt mit den allermeisten aggressiven Säuren, Basen und Lösungsmitteln weder abgebaut werden, noch korrodieren oder reagieren, was zu einer unübertroffenen Betriebssicherheit und -zuverlässigkeit in rauen Umgebungen führt.

Die Entscheidung für den Einsatz von PTFE in chemischen Anlagen ist nicht nur eine Materialauswahl. Es ist eine strategische Entscheidung zur Risikominderung, die die Langlebigkeit der Ausrüstung, die Prozessreinheit und die Sicherheit des Personals in Umgebungen gewährleistet, in denen ein Komponentenausfall keine Option ist.

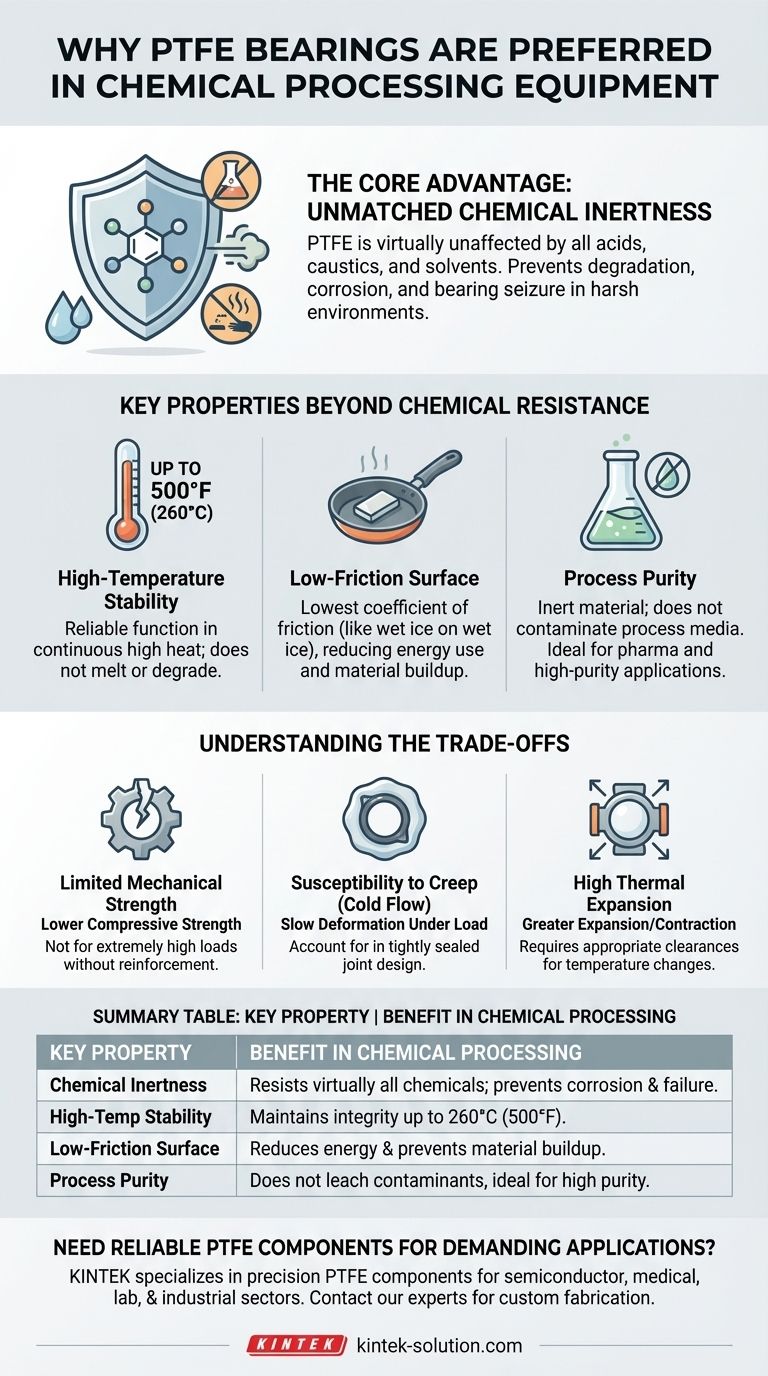

Der Kernvorteil: Unübertroffene chemische Inertheit

Der Hauptwert von Polytetrafluorethylen (PTFE) liegt in seiner einzigartigen Molekularstruktur, die es außergewöhnlich widerstandsfähig gegen chemische Angriffe macht. Dies ist das Fundament seiner Nützlichkeit in der chemischen Prozessindustrie.

Was „chemisch inert“ bedeutet

PTFE wird von praktisch allen Säuren, Laugen und Lösungsmitteln nicht beeinflusst. Das bedeutet, dass es bei direktem Kontakt mit diesen Substanzen weder anschwillt, noch weich wird oder zerfällt.

Diese Eigenschaft stellt sicher, dass Komponenten wie Lager, Dichtungen, Dichtungsringe und Auskleidungen ihre strukturelle Integrität und Leistung über lange Zeiträume beibehalten und so den Ausfall der Anlage direkt verhindern.

Verhinderung von Korrosionsversagen

Metalle und viele andere Polymere korrodieren oder zersetzen sich schnell in denselben Umgebungen, in denen PTFE gedeiht. Diese Korrosion führt zu Lagerschäden, Leckagen und katastrophalem Anlagenversagen.

Durch die Verwendung von PTFE konstruieren Ingenieure ein System, das im Grunde resistent gegen seine häufigste Fehlerursache ist: chemische Angriffe. Dies verlängert die Lebensdauer kritischer Anlagen wie Pumpen, Ventile und Mischbehälter.

Gewährleistung der Prozessreinheit

Da PTFE inert ist, gibt es keine Chemikalien oder Verunreinigungen an das Prozessmedium ab. Dies ist entscheidend bei Anwendungen wie der Pharmazie, der Lebensmittelverarbeitung und der Herstellung hochreiner Chemikalien.

Das Material stellt sicher, dass das Endprodukt durch die zur Verarbeitung verwendete Ausrüstung nicht kontaminiert wird.

Wichtige Eigenschaften jenseits der chemischen Beständigkeit

Obwohl seine chemische Stabilität der Hauptantrieb ist, machen andere Eigenschaften von PTFE es einzigartig geeignet für diese anspruchsvollen Anwendungen.

Hohe Temperaturstabilität

PTFE funktioniert zuverlässig bei Dauerbetriebstemperaturen von bis zu 260 °C (500 °F). Viele chemische Reaktionen und Prozesse finden bei erhöhten Temperaturen statt, und PTFE behält seine Integrität bei, ohne zu schmelzen oder sich zu zersetzen.

Reibungsarme Oberfläche

PTFE hat einen der niedrigsten Reibungskoeffizienten aller festen Materialien, oft verglichen mit nassem Eis auf nassem Eis. Diese „Antihaft“-Eigenschaft ist für Lager äußerst vorteilhaft, da sie den Energiebedarf senkt und die Anhaftung von Material auf Oberflächen verhindert.

Vielseitigkeit in der Anwendung

Die Referenzen heben hervor, dass der Wert von PTFE über reine Lager hinausgeht. Es ist das Material der Wahl für Dichtungen, Behälterauskleidungen, Pumpeninnenteile, Dichtringe, Abstandshalter und Tauchrohre.

Diese Vielseitigkeit ermöglicht es Ingenieuren, ein einziges, bewährtes Material für fast alle „benetzten“ Komponenten – diejenigen, die direkt mit der Prozesschemikalie in Kontakt kommen – zu verwenden, was Design und Lagerhaltung vereinfacht.

Die Kompromisse verstehen

Kein Material ist perfekt. Die Anerkennung der Einschränkungen von PTFE ist entscheidend für die richtige Anwendung und Konstruktion. Seine Stärken in chemischen Umgebungen werden durch Kompromisse bei seinen mechanischen Eigenschaften ausgeglichen.

Begrenzte mechanische Festigkeit

Im Vergleich zu Metalllagern weist Standard-PTFE eine geringere Druckfestigkeit und Tragfähigkeit auf. Ohne Verstärkung (z. B. Glas- oder Kohlenstofffüllstoffe) ist es nicht für extrem hochbelastete Anwendungen geeignet.

Anfälligkeit für Kriechen (Kaltfluss)

Unter einer konstanten, anhaltenden Last kann sich PTFE im Laufe der Zeit langsam verformen. Dieses Phänomen, bekannt als Kriechen oder Kaltfluss, muss bei der Konstruktion von dicht verschlossenen Verbindungen oder tragenden Komponenten berücksichtigt werden.

Hohe Wärmeausdehnung

PTFE dehnt sich bei Temperaturänderungen stärker aus und zieht sich zusammen als Metalle. Ingenieure müssen Komponenten mit angemessenen Spielräumen konstruieren, um diese Wärmeausdehnung aufzunehmen und zu verhindern, dass Teile festsitzen oder ausfallen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Materials hängt davon ab, seine Eigenschaften an die primären Anforderungen der Anwendung anzupassen.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit in hochkorrosiven Medien liegt: PTFE ist die Standardwahl für jede Komponente, die in direkten Kontakt mit aggressiven Chemikalien kommt.

- Wenn Ihr Hauptaugenmerk auf der Bewältigung hoher mechanischer Lasten liegt: Sie müssen entweder eine gefüllte PTFE-Sorte oder eine völlig andere Materialklasse in Betracht ziehen, wie z. B. ein Hochleistungsmetall oder eine Keramik.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Produktkontamination liegt: Die Inertheit von PTFE macht es zu einer idealen Wahl, um die Reinheit des chemischen Mediums zu gewährleisten.

Letztendlich ist die Dominanz von PTFE in der chemischen Verarbeitung ein direktes Ergebnis seiner Fähigkeit, die kritischste Herausforderung der Branche zu lösen: die Aufrechterhaltung der Anlagenintegrität in chemisch feindlichen Umgebungen.

Zusammenfassungstabelle:

| Wichtige Eigenschaft | Vorteil in der chemischen Verarbeitung |

|---|---|

| Chemische Inertheit | Beständig gegen praktisch alle Säuren, Laugen und Lösungsmittel; verhindert Korrosion und Ausfall. |

| Hohe Temperaturstabilität | Behält die Integrität bei Dauerbetriebstemperaturen bis zu 260 °C (500 °F). |

| Reibungsarme Oberfläche | Reduziert den Energiebedarf und verhindert Materialablagerungen. |

| Prozessreinheit | Gibt keine Verunreinigungen ab, ideal für Pharmazie und hochreine Fertigung. |

Benötigen Sie zuverlässige PTFE-Komponenten für Ihre anspruchsvollen chemischen Anwendungen?

KINTEK ist spezialisiert auf die Herstellung von Präzisions-PTFE-Komponenten – einschließlich Dichtungen, Auskleidungen, Laborgeräten und kundenspezifischen Lagern – für die Halbleiter-, Medizin-, Labor- und Industriebranchen. Wir stellen sicher, dass Ihre Anlagen in den aggressivsten chemischen Umgebungen sicher und zuverlässig arbeiten.

Kontaktieren Sie noch heute unsere Experten, um die kundenspezifische Fertigung von Prototypen bis hin zu Großserienaufträgen zu besprechen und die Zuverlässigkeit Ihrer Prozesse zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Spezielle PTFE-Dichtbänder für Industrie und Hochtechnologie

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

Andere fragen auch

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen