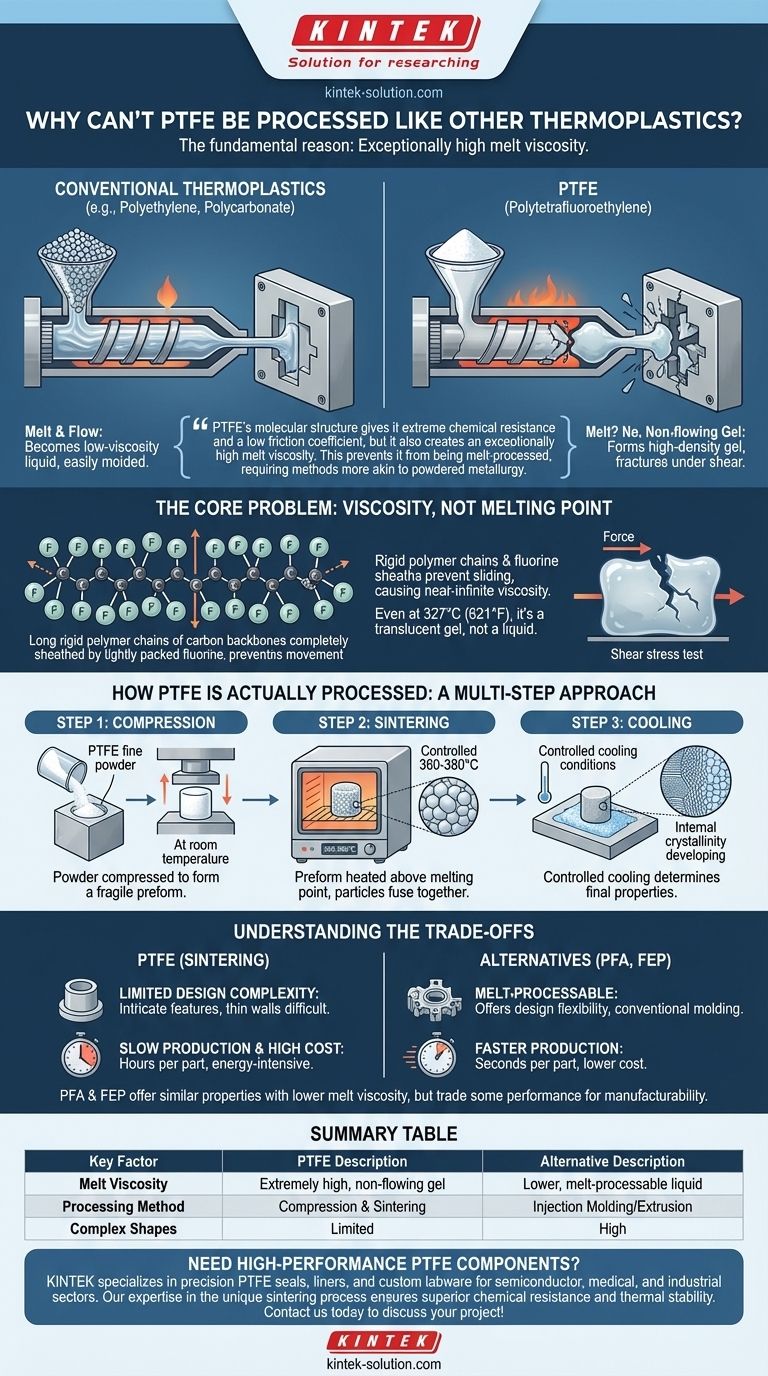

Der grundlegende Grund, warum PTFE nicht wie andere Thermoplaste verarbeitet werden kann, ist seine außergewöhnlich hohe Schmelzviskosität. Selbst wenn es weit über seinen Schmelzpunkt erhitzt wird, fließt es nicht wie eine Flüssigkeit. Stattdessen bildet es ein weiches, nicht fließendes Gel, das unter der Scherspannung des konventionellen Spritzgusses oder der Extrusion bricht.

Die Molekularstruktur von PTFE verleiht ihm extreme chemische Beständigkeit und einen niedrigen Reibungskoeffizienten, erzeugt aber auch eine außergewöhnlich hohe Schmelzviskosität. Dies verhindert eine Schmelzverarbeitung und erfordert Methoden, die eher der Pulvermetallurgie als der traditionellen Kunststoffverarbeitung ähneln.

Das Kernproblem: Viskosität, nicht Schmelzpunkt

Ein irreführender "Schmelz"punkt

PTFE hat einen echten Schmelzpunkt bei etwa 327 °C (621 °F). Dieser Übergang ist jedoch trügerisch.

Im Gegensatz zu Polymeren wie Polyethylen oder Polycarbonat, die zu niedrigviskosen Flüssigkeiten werden, geht PTFE in ein durchscheinendes, hochdichtes Gel über. Dieses Gel weist praktisch keine Fließeigenschaften auf.

Der molekulare Grund für die hohe Viskosität

Die Ursache für dieses Verhalten ist die Molekularstruktur von PTFE. Es besteht aus sehr langen, starren Polymerketten eines Kohlenstoffgerüsts, das vollständig von Fluoratomen umhüllt ist.

Diese starken, dicht gepackten Fluorhüllen verhindern, dass die Polymerketten leicht aneinander vorbeigleiten, selbst wenn thermische Energie zugeführt wird. Das Material erweicht, aber die Ketten bleiben verwickelt, was zu einer nahezu unendlichen Viskosität führt.

Die Herausforderung der Scherspannung

Spritzguss und Extrusion beruhen darauf, geschmolzenen Kunststoff unter hohem Druck durch kleine Angüsse und Düsen zu pressen. Dieser Prozess erzeugt immense Scherspannung.

Wenn diese Kraft auf das PTFE-Gel ausgeübt wird, entwirren sich die verwickelten Molekülketten nicht und fließen nicht. Stattdessen reißt und bricht das Material, was zu einem unbrauchbaren, fehlerhaften Teil führt.

Wie PTFE tatsächlich verarbeitet wird

Da eine Schmelzverarbeitung unmöglich ist, erfordert PTFE einen völlig anderen, mehrstufigen Ansatz, der es vermeidet, das Material zum Fließen zu zwingen.

Schritt 1: Kompression

Der Prozess beginnt mit PTFE-Harz in Form eines feinen Pulvers. Dieses Pulver wird in eine Form gefüllt und unter hohem Druck bei Raumtemperatur komprimiert, um ein festes, aber noch zerbrechliches Objekt, einen sogenannten „Preform“, zu erzeugen.

Schritt 2: Sintern

Der Preform wird vorsichtig aus der Form genommen und in einem kontrollierten Ofen über seinen Schmelzpunkt (typischerweise zwischen 360-380 °C) erhitzt.

Während dieser Sinterphase verschmelzen die einzelnen Pulverpartikel miteinander und bilden eine feste, dichte und homogene Masse. Die Gesamtform fließt oder verändert sich nicht.

Schritt 3: Abkühlung

Schließlich wird das gesinterte Teil unter sorgfältig kontrollierten Bedingungen abgekühlt. Die Abkühlgeschwindigkeit ist entscheidend, da sie die Kristallinität des Materials beeinflusst, was wiederum seine endgültigen physikalischen Eigenschaften wie Härte, Flexibilität und Dimensionsstabilität beeinflusst.

Die Kompromisse verstehen

Einschränkungen bei Design und Komplexität

Dieser Kompressions- und Sinterprozess schränkt die geometrische Komplexität von PTFE-Teilen stark ein. Komplizierte Merkmale, scharfe Innenecken und sehr dünne Wände sind im Gegensatz zum Spritzguss schwierig oder unmöglich zu realisieren.

Produktionsgeschwindigkeit und Kosten

Sintern ist ein langsamer, energieintensiver Batch-Prozess. Die Zykluszeiten für die Herstellung eines einzelnen Teils können Stunden betragen, verglichen mit Sekunden beim Spritzguss. Dies macht PTFE-Teile deutlich teurer in der Herstellung.

Der Aufstieg der Alternativen

Um diese Einschränkungen zu überwinden, entwickelten Chemiker schmelzverarbeitbare Fluorpolymere wie PFA (Perfluoralkoxy) und FEP (Fluoriertes Ethylen-Propylen). Diese Materialien bieten sehr ähnliche Eigenschaften wie PTFE, haben aber eine geringere Schmelzviskosität, wodurch sie mit konventionellem Spritzguss und Extrusion verarbeitet werden können.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Fluorpolymers erfordert ein Abwägen zwischen Leistungsanforderungen und Fertigungsbeschränkungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturstabilität und chemischer Inertheit liegt: Reines PTFE, das durch Sintern verarbeitet wird, bleibt die überlegene Wahl, aber Sie müssen das Teil unter Berücksichtigung der Einschränkungen der Herstellungsmethode entwerfen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen in größeren Mengen liegt: Sie sollten schmelzverarbeitbare Alternativen wie PFA oder FEP in Betracht ziehen, die einen geringen Leistungsverlust gegen eine wesentlich bessere Herstellbarkeit eintauschen.

Das Verständnis, dass PTFE eher wie Keramik als wie ein typischer Kunststoff verarbeitet wird, ist der Schlüssel zur effektiven Nutzung seiner einzigartigen Eigenschaften.

Zusammenfassungstabelle:

| Schlüsselfaktor | Beschreibung |

|---|---|

| Schmelzviskosität | Extrem hoch; bildet selbst über dem Schmelzpunkt ein nicht fließendes Gel |

| Molekularstruktur | Starre Ketten mit Fluorhüllen verhindern das Gleiten der Ketten |

| Reaktion auf Scherspannung | Bricht unter Druck, anstatt zu fließen |

| Verarbeitungsmethode | Formpressen gefolgt von Sintern (nicht Spritzguss) |

| Alternative Materialien | PFA und FEP bieten ähnliche Eigenschaften mit Schmelzverarbeitbarkeit |

Benötigen Sie hochleistungsfähige PTFE-Komponenten? KINTEK ist spezialisiert auf die Herstellung von Präzisions-PTFE-Dichtungen, -Auskleidungen und kundenspezifischen Laborgeräten für die Halbleiter-, Medizin- und Industriesektoren. Unsere Expertise im einzigartigen Sinterprozess, der für PTFE erforderlich ist, stellt sicher, dass Sie Teile mit überragender chemischer Beständigkeit und thermischer Stabilität erhalten. Ob Sie Prototypen oder eine Großserienproduktion benötigen, wir liefern Lösungen, die genau auf Ihre Spezifikationen zugeschnitten sind. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und von unseren spezialisierten Fertigungskapazitäten zu profitieren!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Maßgeschneiderte PTFE-Messkolben für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die zukünftigen Überlegungen für die Bearbeitung von Teflon? Beherrschung der Materialherausforderungen mit Smart Tech

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen