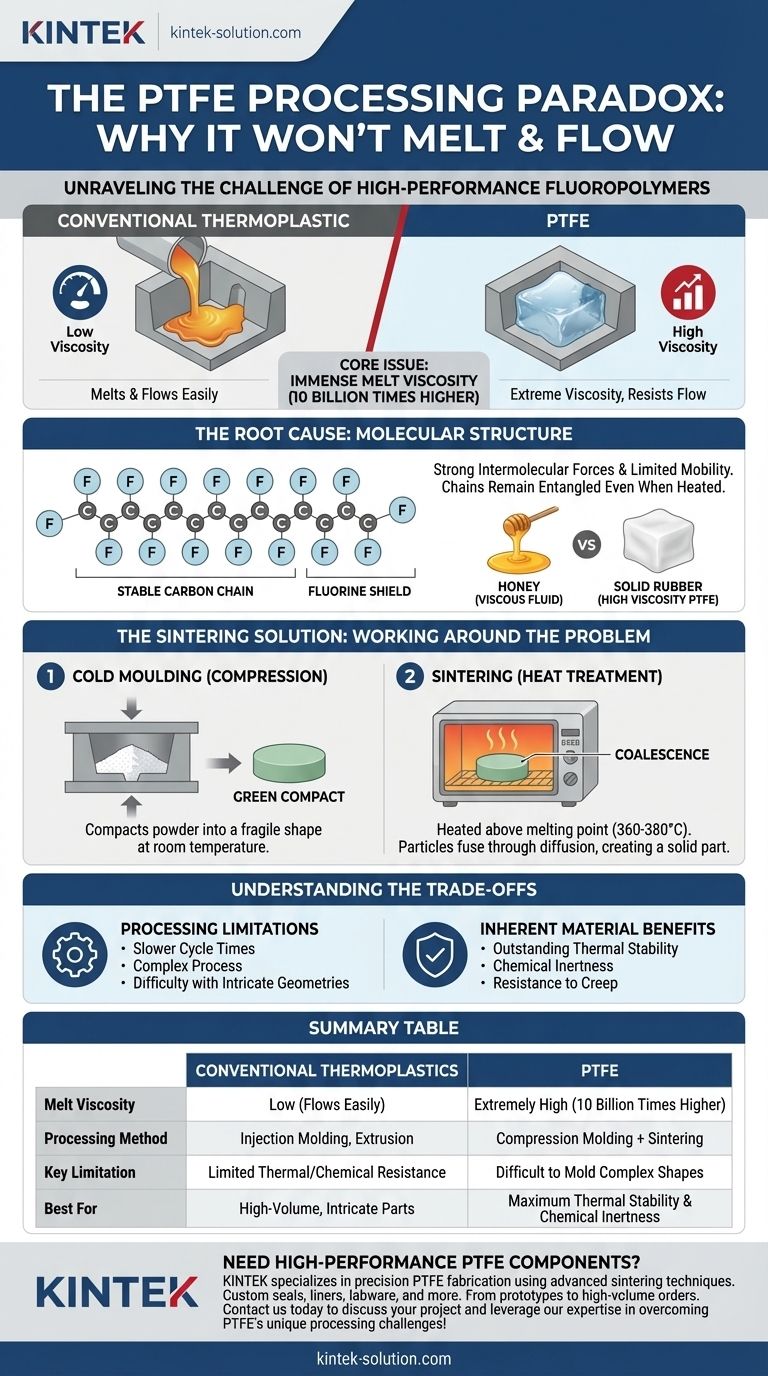

Vereinfacht gesagt, kann Polytetrafluorethylen (PTFE) nicht mit herkömmlichen Techniken verarbeitet werden, da seine Viskosität außerordentlich hoch ist. Selbst wenn es weit über seinen Schmelzpunkt erhitzt wird, fließt PTFE nicht wie ein typischer flüssiger Kunststoff. Anstatt in einen für Spritzguss oder Extrusion geeigneten flüssigen Zustand zu schmelzen, wandelt es sich in einen gelartigen Feststoff um, der sich dem Durchdrücken durch eine Form widersetzt.

Das Kernproblem ist, dass die immense Schmelzviskosität von PTFE verhindert, dass es jemals eine echte, fließfähige Flüssigkeit wird. Dies erzwingt die Einführung eines völlig anderen Herstellungsprozesses, ähnlich der Pulvermetallurgie, bei dem das Material zuerst komprimiert und dann erhitzt wird, um die Partikel miteinander zu verschmelzen.

Die Wurzel des Problems: Extreme Schmelzviskosität

Um die Verarbeitungsproblematik zu verstehen, müssen wir zunächst verstehen, was „hohe Viskosität“ im Kontext von PTFE wirklich bedeutet. Es ist ein Unterschied der Art, nicht nur des Grades.

Was hohe Viskosität für PTFE bedeutet

Viskosität ist ein Maß für den Fließwiderstand einer Flüssigkeit. Bei den meisten thermoplastischen Kunststoffen senkt das Erhitzen über den Schmelzpunkt hinaus deren Viskosität dramatisch, sodass sie leicht in eine Form eingespritzt werden können.

PTFE verhält sich anders. Seine Schmelzviskosität ist etwa 10 Milliarden Mal höher als die gängiger Kunststoffe wie Polypropylen.

Dies ist nicht wie der Vergleich von Honig mit Wasser; es ist wie der Vergleich eines festen Gummiblocks mit Wasser. Das Material verformt sich unter immensem Druck, aber es fließt nicht, um die komplizierten Details einer Form auszufüllen.

Der Ursprung des Problems

Dieses einzigartige Verhalten ergibt sich aus der Molekülstruktur von PTFE. Es besteht aus einer langen, stabilen Kohlenstoffkette, die vollständig von größeren Fluoratomen abgeschirmt ist.

Diese Struktur erzeugt unglaublich starke intermolekulare Kräfte und begrenzt die Beweglichkeit der Polymerketten. Selbst wenn genügend thermische Energie aufgewendet wird, um die Kristallstruktur aufzubrechen (Schmelzen), bleiben die Ketten miteinander verflochten und können nicht frei aneinander vorbeigleiten.

Die Sinterlösung: Um das Problem herum arbeiten

Da PTFE nicht im herkömmlichen Sinne geschmolzen und geformt werden kann, haben Ingenieure einen mehrstufigen Prozess entwickelt, der seine hohe Viskosität umgeht. Diese Methode beinhaltet das Komprimieren des Materials im kalten Zustand und anschließendes Verschmelzen durch Hitze.

Schritt 1: Kaltformung (oder Kompression)

Der Prozess beginnt mit PTFE in Pulver- oder Granulatform. Dieses Pulver wird in eine Form gegossen und bei Raumtemperatur hohem Druck ausgesetzt.

Dieser Schritt, oft als Vorformen bezeichnet, presst das Pulver in die gewünschte Form. Die einzelnen Partikel werden lediglich durch mechanische Kraft zusammengehalten, was zu einem zerbrechlichen Teil führt, das oft als „grüner“ Pressling bezeichnet wird.

Schritt 2: Sintern (Wärmebehandlung)

Das vorgeformte Teil wird dann vorsichtig aus der Form genommen und in einem Ofen auf eine Temperatur über dem Schmelzpunkt von PTFE (etwa 360–380 °C) erhitzt.

Während des Sinterns schmilzt das Material nicht und fließt nicht. Stattdessen werden die Moleküle an der Oberfläche jedes einzelnen Partikels mobil genug, um über die Partikelgrenzen zu diffundieren und sich mit den Molekülen benachbarter Partikel zu verflechten. Dieser als Koaleszenz bezeichnete Prozess verschmilzt die Partikel zu einem festen, dichten und dauerhaften Endprodukt.

Die Kompromisse verstehen

Dieser spezialisierte Prozess ist sowohl eine Einschränkung als auch der Schlüssel zu den bemerkenswerten Eigenschaften von PTFE. Die Eigenschaft, die es schwer zu verarbeiten macht, ist auch das, was seinen Wert ausmacht.

Verarbeitungseinschränkungen

Im Vergleich zum Spritzgießen ist das Sintern ein langsamerer und komplexerer Prozess. Die Zykluszeiten sind erheblich länger, was die Herstellungskosten erhöht.

Es ist auch schwieriger, Teile mit extrem scharfen Ecken, dünnen Wänden oder hochkomplizierten Geometrien herzustellen. Wenn der Prozess nicht perfekt kontrolliert wird, kann dies schließlich zu Restporosität im fertigen Teil führen.

Inhärente Materialvorteile

Die extreme Viskosität und die starke molekulare Struktur sind direkt für die am meisten geschätzten Eigenschaften von PTFE verantwortlich. Seine herausragende thermische Stabilität, chemische Inertheit und Kriechfestigkeit (Verformung unter Last) sind Nebenprodukte der Eigenschaften, die die Schmelzverarbeitung verhindern.

Im Wesentlichen tauschen Sie die einfache Herstellung gegen eine überlegene Materialleistung in rauen Umgebungen ein.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieses grundlegenden Verarbeitungsunterschieds ist entscheidend bei der Auswahl eines Materials für eine Hochleistungsanwendung.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Teile liegt: Standard-PTFE ist möglicherweise ungeeignet. Untersuchen Sie stattdessen schmelzverarbeitbare Fluorpolymere wie FEP oder PFA, die ähnliche Eigenschaften mit der Möglichkeit des Spritzgusses bieten, allerdings auf Kosten einer etwas geringeren thermischen Leistung.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Stabilität und chemischer Beständigkeit liegt: Die einzigartigen Eigenschaften von gesintertem PTFE sind oft nicht verhandelbar. Die Herstellungsmethode ist ein notwendiger Kompromiss, um das höchste Leistungsniveau zu erreichen.

Letztendlich ist die Verarbeitungsmethode von PTFE eine direkte Folge der Molekülstruktur, die es zu einem der leistungsfähigsten verfügbaren Polymere macht.

Zusammenfassungstabelle:

| Aspekt | Herkömmliche Thermoplaste | PTFE |

|---|---|---|

| Schmelzviskosität | Niedrig (fließt leicht) | Extrem hoch (10 Milliarden Mal höher) |

| Verarbeitungsverfahren | Spritzguss, Extrusion | Formpressen + Sintern |

| Wesentliche Einschränkung | Begrenzte thermische/chemische Beständigkeit | Schwierig, komplexe Formen zu formen |

| Am besten geeignet für | Hochvolumige, filigrane Teile | Maximale thermische Stabilität und chemische Inertheit |

Benötigen Sie hochleistungsfähige PTFE-Komponenten? KINTEK ist spezialisiert auf die Präzisionsfertigung von PTFE unter Verwendung fortschrittlicher Sintertechniken. Wir fertigen kundenspezifische Dichtungen, Auskleidungen und Laborgeräte für die Halbleiter-, Medizin- und Industrieanwendungen – von Prototypen bis hin zu Großserienaufträgen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und unsere Expertise bei der Bewältigung der einzigartigen Verarbeitungsprobleme von PTFE zu nutzen!

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Maßgeschneiderte PTFE-Verdampferschalen für verschiedene Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Welche Industrien verwenden bearbeitete PTFE-Teile und für welche Anwendungen? Kritische Komponenten für anspruchsvolle Umgebungen