Im Kern ist Polytetrafluorethylen (PTFE) für die Luft- und Raumfahrt von unschätzbarem Wert, da es eine seltene Kombination von Eigenschaften bietet, die kritische technische Herausforderungen direkt lösen. Sein Wert ergibt sich aus seiner Fähigkeit, als außergewöhnlicher elektrischer Isolator, als hochtemperaturbeständiges Material und als eine der reibungsärmsten bekannten Oberflächen zu fungieren, während es gleichzeitig leicht und chemisch inert ist.

Die Herausforderung in der Luft- und Raumfahrt besteht darin, Materialien zu finden, die unter extremen Bedingungen zuverlässig funktionieren, ohne ein unerschwingliches Gewicht hinzuzufügen. Der Wert von PTFE liegt nicht in einem einzelnen Attribut, sondern in seiner einzigartigen Synergie thermischer, elektrischer und mechanischer Eigenschaften, die zu sichereren, leichteren und langlebigeren Flugzeugkomponenten führen.

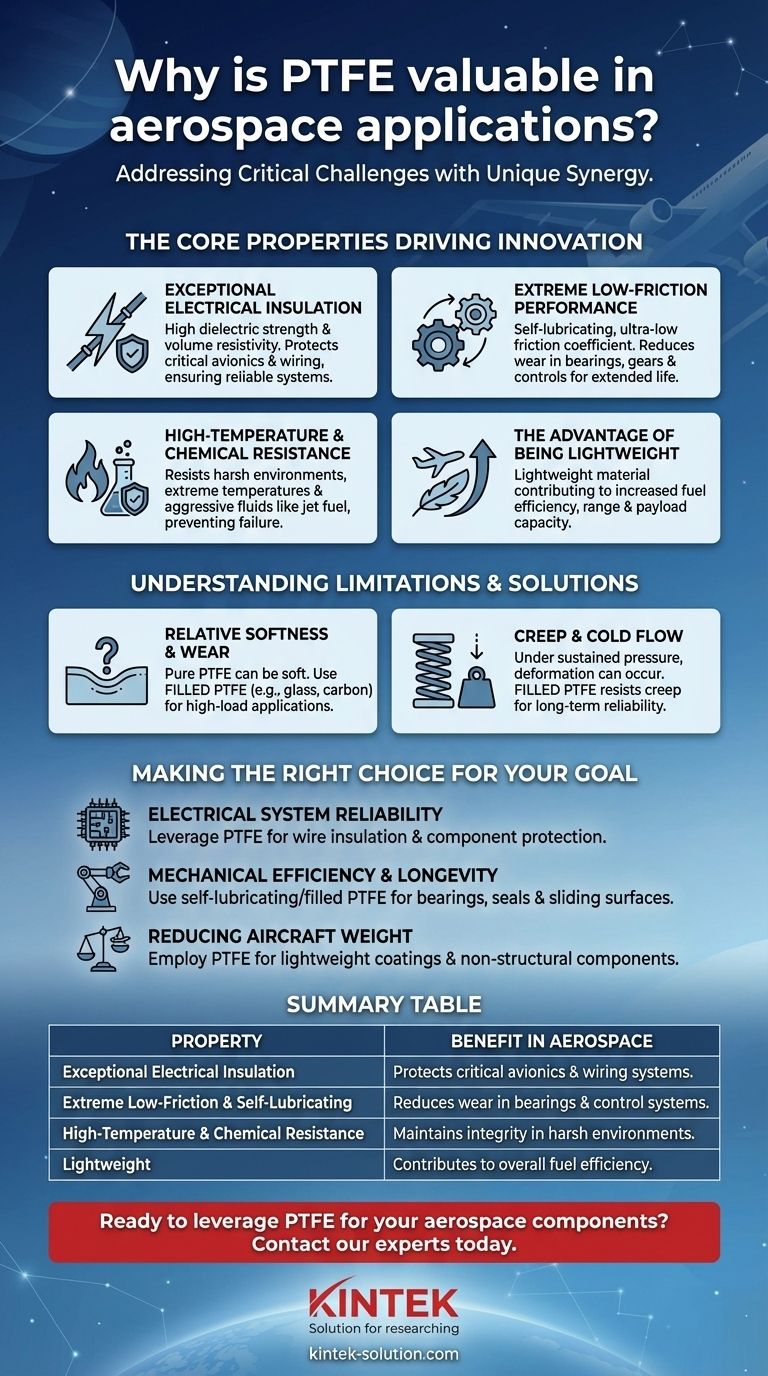

Die Kerneigenschaften, die Innovationen in der Luft- und Raumfahrt vorantreiben

Um die Rolle von PTFE zu verstehen, müssen wir untersuchen, wie sich seine spezifischen Merkmale in greifbare Vorteile für ein Flugzeug umwandeln, von seinen elektrischen Systemen bis hin zu seinen beweglichen Teilen.

Außergewöhnliche elektrische Isolierung

PTFE besitzt eine extrem hohe Durchschlagsfestigkeit und ein hohes Volumenwiderstand (größer als 10¹⁸ Ohm-cm) und ist damit einer der besten verfügbaren elektrischen Isolatoren.

Diese Eigenschaft ist nicht nur ein geringfügiger Vorteil; sie ist grundlegend für die Sicherheit und Zuverlässigkeit moderner Flugzeuge. Sie wird zur Isolierung kritischer Verkabelungen und zum Schutz empfindlicher Avionik vor elektrischen Störungen eingesetzt und gewährleistet so die Integrität von Kommunikations-, Navigations- und Steuerungssystemen.

Extreme Leistung bei geringer Reibung

Mit einem außergewöhnlich niedrigen Reibungskoeffizienten ist PTFE ein ideales Material für Anwendungen, bei denen eine reibungslose, konsistente Bewegung unerlässlich ist.

Seine selbstschmierenden Eigenschaften stellen sicher, dass Komponenten wie Lager, Zahnräder und Gleitelemente in Flugzeugsteuerungssystemen mit minimalem Widerstand arbeiten. Dies reduziert Verschleiß, verlängert die Lebensdauer der Teile und verbessert die allgemeine Betriebseffizienz.

Hohe Temperatur- und chemische Beständigkeit

Luft- und Raumfahrtumgebungen sind rau und umfassen extreme Temperaturschwankungen und die Einwirkung aggressiver Flüssigkeiten wie Flugzeugtreibstoff, Hydrauliköle und Enteisungsmittel.

PTFE behält seine Integrität und seine Eigenschaften über einen weiten Temperaturbereich bei und ist nahezu universell chemisch inert. Diese Haltbarkeit macht es ideal für die Beschichtung von Triebwerkskomponenten und die Herstellung von Dichtungen, die unter Belastung nicht versagen, wodurch Lecks und Komponentenversagen verhindert werden.

Der Vorteil des geringen Gewichts

In der Luft- und Raumfahrt zählt jedes Gramm. Die Reduzierung des Gewichts eines Flugzeugs führt direkt zu einer erhöhten Kraftstoffeffizienz, Reichweite und Nutzlastkapazität.

PTFE bietet seine Hochleistungseigenschaften in einer leichten Form. Die Verwendung für Beschichtungen, Auskleidungen und sogar kleine Komponenten trägt zum Gesamtziel der Gewichtsreduzierung bei, ohne Kompromisse bei Haltbarkeit oder Sicherheit einzugehen.

Verständnis der praktischen Einschränkungen

Obwohl seine Vorteile erheblich sind, ist es wichtig zu erkennen, dass reines PTFE keine universelle Lösung ist. Eine objektive Bewertung erfordert das Verständnis seiner Kompromisse.

Relative Weichheit und Verschleiß

In seinem reinen, ungefüllten Zustand ist PTFE ein relativ weiches Material. Bei Anwendungen mit hoher Last und hohem Verschleiß kann es anfällig für Abrieb und Verformung sein.

Um dem entgegenzuwirken, verwenden Ingenieure gefülltes PTFE. Durch die Zugabe von Materialien wie Glas, Kohlenstoff oder Bronze können sie seine Verschleißfestigkeit und Dimensionsstabilität dramatisch verbessern, wodurch es für anspruchsvolle Komponenten wie Lager in Flugzeugsteuerungssystemen geeignet wird.

Kriechen und Kaltfluss

Unter anhaltendem Druck kann PTFE „Kriechen“ aufweisen, d. h. die Tendenz, sich im Laufe der Zeit langsam zu verformen. Dies ist ein kritischer Aspekt für Komponenten, die präzise Maßtoleranzen einhalten müssen.

Auch hier ist die Verwendung von Füllstoffen die primäre Lösung. Formulierungen wie glasgefülltes PTFE sind speziell dafür konzipiert, dem Kriechen zu widerstehen und ihre Form unter hoher Belastung beizubehalten, was eine langfristige Zuverlässigkeit gewährleistet.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Anwendung von PTFE erfordert die Abstimmung seiner spezifischen Stärken mit Ihrem primären technischen Ziel.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit elektrischer Systeme liegt: Nutzen Sie die dielektrischen Eigenschaften von PTFE für eine überlegene Kabelisolierung und zum Schutz empfindlicher elektronischer Komponenten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Effizienz und Langlebigkeit liegt: Verwenden Sie selbstschmierendes PTFE oder gefülltes PTFE für Lager, Dichtungen und Gleitflächen, um die Reibung zu reduzieren und die Lebensdauer der Komponenten zu verlängern.

- Wenn Ihr Hauptaugenmerk auf der Gewichtsreduzierung des Flugzeugs liegt: Setzen Sie PTFE als leichte Beschichtung für Triebwerksteile oder als Material für nicht tragende Komponenten ein, um den Kraftstoffverbrauch insgesamt zu senken.

Letztendlich macht die Vielseitigkeit von PTFE es zu einem kritischen und ermöglichenden Material im fortwährenden Streben nach sichereren, leichteren und zuverlässigeren Luft- und Raumfahrttechnologien.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil in der Luft- und Raumfahrt |

|---|---|

| Außergewöhnliche elektrische Isolierung | Schützt kritische Avionik- und Verkabelungssysteme. |

| Extreme geringe Reibung & Selbstschmierend | Reduziert den Verschleiß in Lagern und Steuerungssystemen, verbessert die Langlebigkeit. |

| Hohe Temperatur- & chemische Beständigkeit | Erhält die Integrität in rauen Umgebungen und verhindert Komponentenversagen. |

| Geringes Gewicht | Trägt zur allgemeinen Kraftstoffeffizienz und erhöhten Nutzlastkapazität bei. |

Sind Sie bereit, PTFE für Ihre Luft- und Raumfahrtkomponenten zu nutzen?

KINTEK ist spezialisiert auf die Präzisionsfertigung von Hochleistungs-PTFE-Komponenten – einschließlich kundenspezifischer Dichtungen, Auskleidungen und Laborgeräte – für die Sektoren Luft- und Raumfahrt, Halbleiter, Medizin und Industrie. Wir kombinieren Materialexpertise mit kundenspezifischen Fertigungsmöglichkeiten, von Prototypen bis hin zu Großserienaufträgen, um Sie bei der Entwicklung sichererer, leichterer und zuverlässigerer Designs zu unterstützen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Kundenspezifische PTFE-Messzylinder für anspruchsvolle wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit

- Was sind die Hauptvorteile von PTFE? Unübertroffene Leistung für extreme Umgebungen

- Worauf ist beim Zerspanen von Teflon zu achten? Präzisionsbearbeitung für weiche Polymere meistern

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien