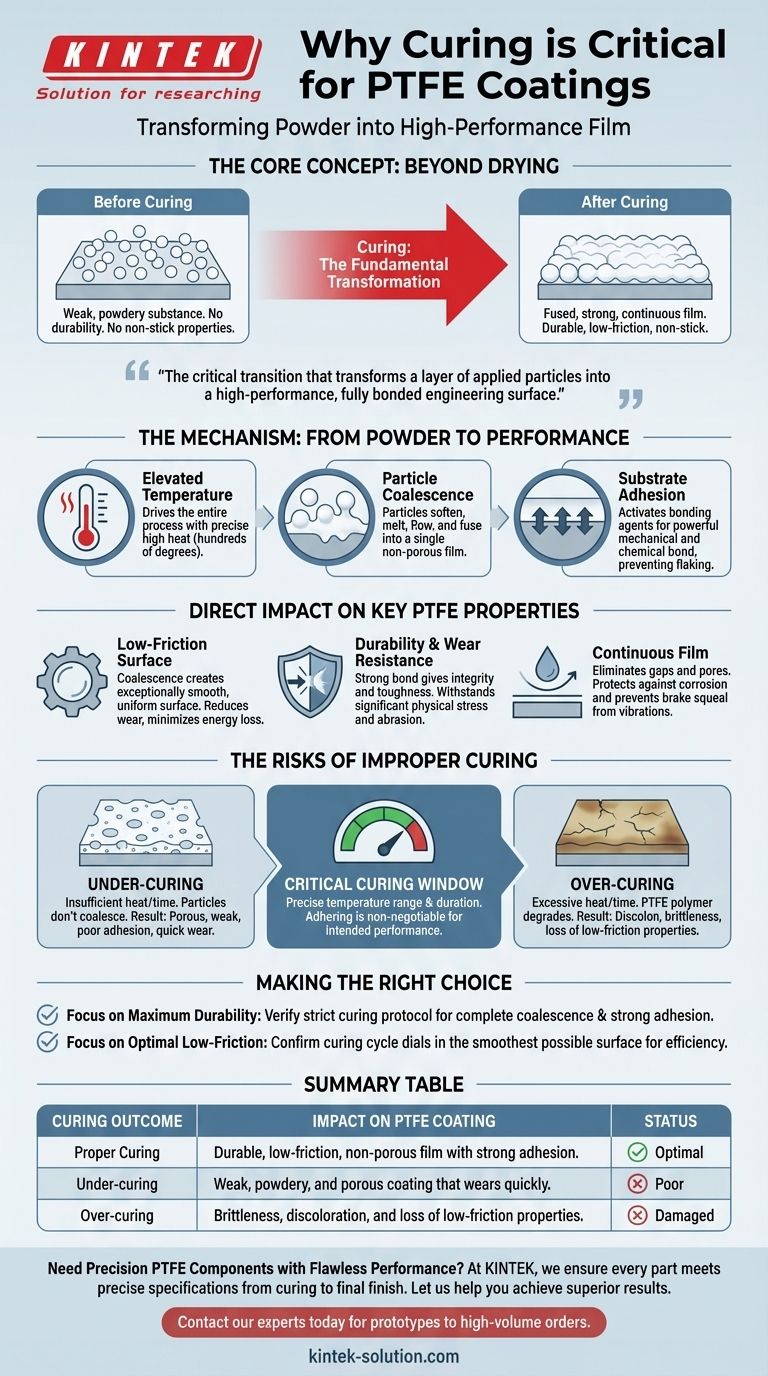

Bei der Herstellung von PTFE-Beschichtungen ist das Aushärten nicht nur eine Trocknungsstufe; es ist der grundlegende Prozess, der die funktionale Beschichtung selbst erzeugt. Das Aushärten bei hohen Temperaturen ist unerlässlich, da es die einzelnen PTFE-Partikel schmilzt, wodurch sie miteinander verschmelzen und fest an dem darunter liegenden Material haften. Ohne diesen entscheidenden Schritt bliebe die aufgetragene Schicht eine schwache, pulverförmige Substanz ohne die Haltbarkeit, die geringe Reibung oder die Antihafteigenschaften, für die PTFE bekannt ist.

Der Aushärtungsprozess ist der kritische Übergang, der eine Schicht aufgetragener Partikel in eine hochleistungsfähige, vollständig verbundene technische Oberfläche verwandelt. Es ist der spezifische Moment, in dem die theoretischen Vorteile der Beschichtung, wie Haltbarkeit und geringe Reibung, zur physischen Realität werden.

Der Mechanismus des Aushärtens: Vom Pulver zur Leistungsfolie

Die Bedeutung des Aushärtens liegt in der physikalischen und chemischen Umwandlung, die auf mikroskopischer Ebene stattfindet. Es ist ein präzise gesteuerter Prozess, der weit über das einfache Trocknen hinausgeht.

Die Rolle der erhöhten Temperatur

Der gesamte Prozess wird durch Wärme angetrieben. PTFE-Beschichtungen müssen auf eine bestimmte Temperatur erhitzt werden, oft mehrere hundert Grad, um die notwendigen Veränderungen im Material einzuleiten.

Partikel-Koaleszenz

Bei der korrekten Aushärtungstemperatur erweichen und schmelzen die einzelnen PTFE-Partikel. Dies ermöglicht es ihnen, zusammenzufließen und zu verschmelzen, ein Prozess, der als Koaleszenz bekannt ist und eine einzige, durchgehende und nicht poröse Schicht bildet.

Substrat-Haftung

Gleichzeitig aktiviert die Hitze Bindemittel innerhalb des Beschichtungssystems. Diese Mittel schaffen eine starke mechanische und chemische Verbindung zwischen der neuen PTFE-Folie und dem Substrat, wodurch sichergestellt wird, dass sich die Beschichtung während des Gebrauchs nicht ablöst oder abblättert.

Wie sich das Aushärten direkt auf die wichtigsten PTFE-Eigenschaften auswirkt

Ein ordnungsgemäß durchgeführter Aushärtezyklus ist direkt für die Schaffung der Hochleistungseigenschaften verantwortlich, die PTFE in Anwendungen von Motoren bis hin zu Bremssystemen wertvoll machen.

Erzeugung einer reibungsarmen Oberfläche

Die Koaleszenz der Partikel erzeugt eine außergewöhnlich glatte und gleichmäßige Oberfläche. Diese mikroskopische Glätte ist grundlegend für die Erzielung des niedrigen Reibungskoeffizienten, der den Verschleiß beweglicher Teile reduziert und den Kraftstoffverbrauch in Motoren minimiert.

Gewährleistung von Haltbarkeit und Verschleißfestigkeit

Die während des Aushärtens mit dem Substrat gebildete starke Verbindung verleiht der Beschichtung ihre Integrität und Zähigkeit. Eine gut ausgehärtete Beschichtung hält erheblichen physikalischen Belastungen und Abrieb stand, ohne zu versagen.

Erreichen einer durchgehenden Schicht

Das Verschmelzen der PTFE-Partikel beseitigt Lücken und Poren. Dies schafft eine solide Barriere, die die Leistung der Beschichtung verbessert, das darunter liegende Bauteil vor korrosiven Elementen schützt und das durch hochfrequente Verschleißvibrationen verursachte „Bremsenquietschen“ verhindert.

Die Kompromisse verstehen: Die Risiken einer unsachgemäßen Aushärtung

Der Aushärtungsprozess ist nicht nachsichtig. Abweichungen von den genauen Zeit- und Temperaturangaben führen zu sofortigem und erheblichem Beschichtungsversagen.

Die Auswirkungen einer Unterhärtung

Wenn die Beschichtung die erforderliche Temperatur nicht erreicht oder nicht lange genug gehalten wird, koaleszieren die PTFE-Partikel nicht richtig. Dies führt zu einer porösen, schwachen Schicht mit schlechter Haftung, die sich schnell abnutzt.

Die Gefahr einer Überhärtung

Das Überschreiten der empfohlenen Temperatur oder Zeit kann ebenso schädlich sein. Übermäßige Hitze kann das PTFE-Polymer zersetzen, was zu Verfärbungen und Sprödigkeit führt, was seine reibungsarmen Eigenschaften und seine Haltbarkeit beeinträchtigt.

Das kritische Aushärtungsfenster

Für jede PTFE-Beschichtungsformulierung gibt es ein spezifisches „Aushärtungsfenster“ – einen präzisen Temperaturbereich und eine Dauer. Die Einhaltung dieses Fensters ist nicht verhandelbar, um die beabsichtigte Leistung und Lebensdauer des beschichteten Teils zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Rolle des Aushärtens ist unerlässlich, wenn eine PTFE-Beschichtung für eine bestimmte Anwendung spezifiziert oder bewertet wird.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: Sie müssen überprüfen, ob der Beschichtungsprozess einem strengen Aushärtungsprotokoll folgt, das eine vollständige Partikelkoaleszenz und eine starke Substrathaftung garantiert.

- Wenn Ihr Hauptaugenmerk auf optimaler reibungsarmer Leistung liegt: Bestätigen Sie, dass der Aushärtezyklus so eingestellt ist, dass die glatteste mögliche Oberfläche entsteht, da dies direkt zu geringerem Energieverlust und erhöhter Effizienz führt.

Letztendlich ist die Erkenntnis, dass das Aushärten die Endqualität der Beschichtung bestimmt, der Schlüssel, um sicherzustellen, dass das Bauteil sein technisches Versprechen einhält.

Zusammenfassungstabelle:

| Aushärtungsergebnis | Auswirkung auf die PTFE-Beschichtung |

|---|---|

| Korrekte Aushärtung | Erzeugt eine haltbare, reibungsarme, nicht poröse Schicht mit starker Haftung. |

| Unterhärtung | Führt zu einer schwachen, pulverigen und porösen Beschichtung, die sich schnell abnutzt. |

| Überhärtung | Verursacht Sprödigkeit, Verfärbung und Verlust der reibungsarmen Eigenschaften. |

Präzisions-PTFE-Komponenten mit tadelloser Leistung benötigt?

Bei KINTEK wissen wir, dass die Integrität einer PTFE-Beschichtung – vom Aushärtungsprozess bis zur Endbearbeitung – für den Erfolg Ihres Produkts von größter Bedeutung ist. Wir sind spezialisiert auf die kundenspezifische Fertigung von Hochleistungs-PTFE-Komponenten, einschließlich Dichtungen, Auskleidungen und Laborgeräten, für die Halbleiter-, Medizin-, Labor- und Industriebranchen.

Unsere Expertise stellt sicher, dass jedes Teil die präzisen Spezifikationen erfüllt, die für optimale Haltbarkeit, geringe Reibung und chemische Beständigkeit erforderlich sind.

Lassen Sie uns Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen, von Prototypen bis hin zu Großserienaufträgen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Maßgeschneiderte quadratische PTFE-Schalen für Industrie und Labor

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

- Kundenspezifische PTFE-Hülsen und Hohlstäbe für fortschrittliche Anwendungen

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

Andere fragen auch

- Wie trägt PTFE zu geringer Reibung und Verschleißfestigkeit bei? Erzielen Sie überlegene Leistung mit fortschrittlichen Materialien

- Welche Tipps können die Ergebnisse bei der Bearbeitung von Teflon verbessern? Beherrschen Sie scharfe Werkzeuge, Temperaturkontrolle und starre Unterstützung

- Was sind die besten Praktiken, um enge Toleranzen bei der Bearbeitung von Teflon (PTFE) zu erreichen? Präzisionsbeherrschung für anspruchsvolle Anwendungen

- Warum ist PTFE-Stab für Automobilanwendungen geeignet? Steigern Sie die Fahrzeugleistung und -haltbarkeit

- Was sind die Hauptvorteile der Verwendung von PTFE-Teilen in industriellen Anwendungen? Entfesseln Sie unübertroffene chemische Beständigkeit und Zuverlässigkeit