Sie haben alles richtig gemacht. Sie haben eine "hoch-reine", "chemisch beständige" Komponente für Ihr kritisches Fluidhandhabungssystem spezifiziert. Doch nun stehen Sie vor den Ergebnissen eines katastrophalen Ausfalls: eine ganze Charge Halbleiterwafer, ruiniert durch Mikroverunreinigungen, eine pharmazeutische Linie, die aufgrund einer kompromittierten Dichtung zum Stillstand kam, oder ein gefährliches Leck in einer Chemieanlage.

Die Kosten sind immens, nicht nur an verlorenen Produkten, sondern auch an Ausfallzeiten, hektischer Fehlersuche und beschädigtem Ruf. Sie geben der Komponente die Schuld, finden eine leicht andere Alternative und hoffen auf das Beste. Aber das Problem kehrt oft wieder. Es fühlt sich an, als würden Sie einem Geist im System nachjagen.

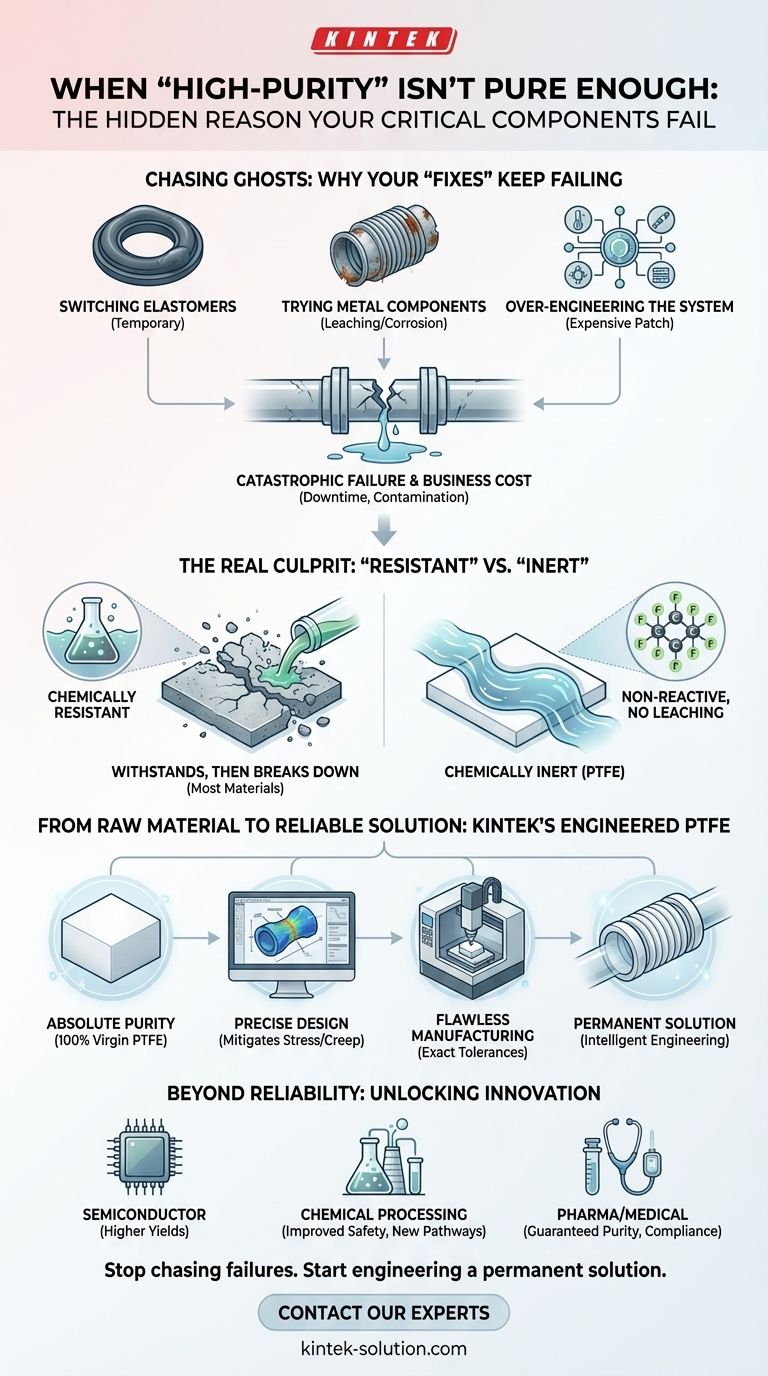

Geisterjagd: Warum Ihre "Reparaturen" immer wieder scheitern

Wenn dieses Szenario bekannt vorkommt, sind Sie nicht allein. In Branchen, in denen die Leistung nicht verhandelbar ist – wie in der Halbleiter-, Medizin- und chemischen Verarbeitung – befinden sich Ingenieure in einem ständigen Kampf um die Prozessintegrität. Wenn eine flexible Verbindung, eine Dichtung oder ein Liner versagt, ist die Reaktion oft eine hektische Suche nach einem schnellen Ersatz.

Das typische Vorgehen zur Fehlerbehebung sieht in etwa so aus:

- Wechsel von Elastomeren: Sie tauschen ein "chemisch beständiges" Gummi oder Plastik gegen ein anderes aus, in der Hoffnung, dass das neue Material besser hält. Es funktioniert vielleicht eine Weile, aber schließlich quillt es auf, zersetzt sich oder gibt ungesehene Verunreinigungen in Ihr System ab.

- Ausprobieren von Metallkomponenten: Sie entscheiden sich für einen Edelstahlbalg und denken, er sei unzerstörbar. Dann stoßen Sie jedoch auf Probleme mit der Ionenabgabe in einem Ultrareinstprozess oder stellen fest, dass aggressive Säuren im Laufe der Zeit subtile, aber kritische Korrosion verursachen.

- Überdimensionierung des Systems: Sie fügen zusätzliche Filter, Sensoren und Überwachungsgeräte hinzu, um Ausfälle zu erkennen, bevor sie auftreten. Sie lösen das Problem nicht mehr; Sie bauen nur ein teureres System, um es zu verwalten.

Diese "Lösungen" sind eigentlich nur temporäre Flicken. Sie scheitern, weil sie das Symptom (ein defektes Teil) ansprechen, anstatt die zugrunde liegende Krankheit. Die geschäftlichen Folgen sind schwerwiegend und wiederkehrend: Projektverzögerungen, explodierende Betriebskosten und ein allgegenwärtiges Risiko für Produktqualität und Sicherheit.

Der wahre Schuldige: Der Unterschied zwischen "beständig" und "inert"

Hier ist der Wendepunkt. Der grundlegende Grund, warum diese Komponenten wiederholt versagen, ist ein häufiges Missverständnis der Materialwissenschaft in Null-Toleranz-Umgebungen. Sie haben nicht die falschen Komponenten gewählt; Sie haben die falsche *Kategorie* von Material verwendet.

Die meisten Materialien sind lediglich chemisch beständig. Das bedeutet, sie können einem chemischen Angriff für eine gewisse Zeit standhalten, bevor sie sich zu zersetzen beginnen, aufquellen oder abgeben. Für viele industrielle Anwendungen ist dies ausreichend.

Aber in Ihrer Welt ist "ausreichend" ein Rezept für eine Katastrophe. Ihr Prozess erfordert ein Material, das chemisch inert ist.

Ein inertes Material kämpft keinen chemischen Kampf; es nimmt überhaupt nicht an der Reaktion teil. Stellen Sie es sich wie einen Zuschauer bei einem chaotischen Ereignis vor, der völlig unbeeinflusst bleibt. Polytetrafluorethylen (PTFE) ist das Paradebeispiel für ein solches Material. Seine einzigartige Molekülstruktur, eine Festung aus eng verbundenen Kohlenstoff- und Fluoratomen, macht es praktisch nicht reaktiv gegenüber fast allen Chemikalien. Es gibt nichts ab, es korrodiert nicht und es kontaminiert nicht.

Die oben genannten "Reparaturen" scheitern, weil sie auf Materialien basieren, die lediglich beständig sind. Im Laufe der Zeit, unter der Belastung aggressiver Chemikalien, extremer Temperaturen oder ständiger Biegung, geben sie unweigerlich nach. Eine PTFE-Komponente versagt nicht, wenn sie richtig konstruiert und gefertigt ist.

Vom Rohmaterial zur zuverlässigen Lösung: Die Konstruktion der perfekten PTFE-Komponente

Die Wahl von PTFE allein ist jedoch nicht die ganze Geschichte. Der Originalartikel erwähnt, dass PTFE unter Last anfällig für "Kriechen" (Kaltfluss) sein kann. Dies ist kein Fehler des Materials selbst, sondern ein Versagen von Design und Fertigung.

Um das Problem wirklich zu lösen, benötigen Sie mehr als nur ein Stück PTFE. Sie benötigen eine Komponente, die von Spezialisten intelligent konstruiert wurde, die das einzigartige Verhalten des Materials verstehen. Sie benötigen eine Lösung, bei der:

- Reinheit absolut ist: Die Komponente wird aus 100% reinem, hochreinem PTFE-Harz gefertigt, um sicherzustellen, dass keine Zusatzstoffe oder recycelten Materialien vorhanden sind, die eine Kontaminationsquelle darstellen könnten.

- Das Design präzise ist: Die Geometrie, Wandstärke und das Profil der Komponente sind speziell dafür ausgelegt, Druck, Temperatur und Bewegung Ihrer Anwendung zu bewältigen und Spannungen zu mindern, die zu Ausfällen oder Kriechen führen könnten.

- Die Fertigung makellos ist: Das Teil wird mit exakten Toleranzen bearbeitet, wodurch eine perfekte Abdichtung und Passform entsteht, die Schwachstellen eliminiert.

Warum eine KINTEK-Komponente keine weitere PTFE-Teil ist

Hier kommen wir ins Spiel. Bei KINTEK verkaufen wir nicht nur PTFE-Teile; wir entwickeln PTFE-Lösungen. Wir erkennen, dass eine Komponente in Ihrer Welt kein Handelsgut ist – sie ist ein entscheidender Wegbereiter für Ihren gesamten Prozess. Unser Präzisionsproduktionsprozess basiert auf einem tiefen Verständnis der Eigenschaften von PTFE. Wir arbeiten mit Ihnen zusammen, um kundenspezifische Komponenten zu entwerfen und zu fertigen, von einem einzelnen Prototyp bis zu Großserienaufträgen, um sicherzustellen, dass das von Ihnen erhaltene Teil die dauerhafte Lösung für das Problem ist, mit dem Sie konfrontiert sind. Wir liefern die Inertheit von PTFE, verstärkt durch die Intelligenz fachmännischer Ingenieurkunst.

Jenseits der Zuverlässigkeit: Welche neuen Grenzen können Sie erkunden?

Wenn Sie aufhören, Zeit und Ressourcen mit der Verfolgung von Komponentenausfällen zu verschwenden, was wird dann möglich?

Befreit von der ständigen Sorge vor Kontamination und Ausfallzeiten können Sie sich endlich auf Innovation konzentrieren.

- Halbleiterfabriken können die Grenzen ihrer Ätz- und Reinigungsprozesse verschieben und Chips der nächsten Generation mit höheren Ausbeuten und größerer Zuversicht entwickeln.

- Chemiefabriken können Wartungszyklen verlängern, die Betriebssicherheit verbessern und aggressivere oder effizientere chemische Wege erkunden, die zuvor zu riskant waren.

- Pharma- und Medizintechnikhersteller können die Reinheit und Integrität von Charge zu Charge garantieren, die Markteinführungszeit beschleunigen und die Einhaltung von Vorschriften vereinfachen.

Die Lösung dieses hartnäckigen Komponentproblems bringt Sie nicht nur auf den Ausgangspunkt zurück; sie eröffnet ein neues Leistungs-, Effizienz- und Innovationsniveau.

Ihr Prozess hat einzigartige Anforderungen und Ihre Herausforderungen erfordern mehr als ein Standardteil. Es ist an der Zeit, temporäre Lösungen zu beenden und mit der Entwicklung einer dauerhaften Lösung zu beginnen. Lassen Sie unser Expertenteam Ihnen helfen, eine PTFE-Komponente zu entwickeln, die Risiken eliminiert und neue Potenziale für Ihre Projekte erschließt. Kontaktieren Sie unsere Experten, um das Gespräch zu beginnen.

Visuelle Anleitung

Ähnliche Produkte

- Hersteller von kundenspezifischen PTFE-Teilen für Teflonteile und PTFE-Pinzetten

- Hersteller von kundenspezifischen PTFE-Teilen für Teflon-Behälter und -Komponenten

- Maßgeschneiderte PTFE-Messkolben für anspruchsvolle wissenschaftliche und industrielle Anwendungen

- Kundenspezifische PTFE-Stäbe für fortschrittliche Industrieanwendungen

- Kundenspezifische PTFE-Teflonkugeln für fortschrittliche industrielle Anwendungen

Ähnliche Artikel

- Jenseits von "Antihaftbeschichtung": Warum Ihre PTFE-Komponenten versagen und wie Sie sie endgültig reparieren

- Das PTFE-Paradoxon: Warum das „perfekte“ Material versagt – und wie man es zum Funktionieren bringt

- Warum Ihre Hochleistungs-PTFE-Teile versagen – und warum es nicht die Schuld des Materials ist

- Der unsichtbare Wächter: Wie die molekulare Abschirmung von PTFE unsere kritischsten Systeme schützt

- Wenn "chemisch inert" nicht ausreicht: Die verborgene Ursache für den Ausfall von PTFE-Komponenten